はじめに

目的

この目的は以下に各標準部品の詳細な試験手順を示すことにより達成された。

試験項目

担当者が2人いる項目は2度のチェックを行う。1度目は水溜と佐野が担当し、2度目は大石と勝又と原が担当する。

| 試験対象 | 試験項目 | 担当者 | 試験予定日 | 備考 |

|---|---|---|---|---|

| モータ制御ボード |

| 佐野、勝又 | 7/10まで | 新しく作成した基板を使用する |

| ドータボード |

| 水溜、大石 | 7/3まで | 新しく作成した基板を使用する |

| 電源ボード |

| 水溜、大石 | 6/26まで | 過去の基板を使用する |

| 超音波センサボード |

| 佐野、原 | 7/3まで | 過去の基板を使用する |

ケーブル類

|

| 大石 | 6/12まで | 新しく作成したケーブルを使用する |

メカ部品

|

| 鍵山 | シャーシ: 6/19まで 支柱(丸) : 6/19まで バンパ : 7/24まで |

新しく作成した部品を使用する |

モータ制御ボード

4.1 必要器具

- モータ制御ボード

- CPU

- FPGA

- ディスプレイ

- マウス

- キーボード

- ドータボード

- テスター

- 安定化電源(制御系)

- バッテリー(駆動系)

- はんだごて

- はんだ

- はんだ吸い取り線

4.2 部品配置・実装チェック

モータ制御ボードとMIRSMG3G モーター制御ボード詳細設計書の実装図を照らしあわせ目視で確認する。チェック時には部品の位置と向きに注意する。仕様と異なる場合は、部品を規定の位置に付け直す。はんだ付けの繰り返しにより、基板のランドが複数箇所、剥がれて素子がつけられなくなった場合は基板を作り直す。

4.3 導通チェック

モータ制御ボードとパターン図を照らし合わせ、テスターを使用し各素子が繋がっているかとVCCとGNDが短絡してないかを確認する。また、はんだ付けやビニール線による回路の修正が行われている場合は、修正箇所が正しく機能していることを確認する

回路のパターン図を印刷し、テスターで確認したところをパターン図にしっかり印を付ける。

もしも導通していなかったらビニール線などで直接つなぐ。短絡していたらはんだを付け直すか、接触部分を削る。ビニール線をつけられなくなった場合とはんだ付けの繰り返しにより、基板のランドが複数箇所、剥がれて素子がつけられなくなった場合と、基板の削りだしが不可能な場合は基板を作り直す。

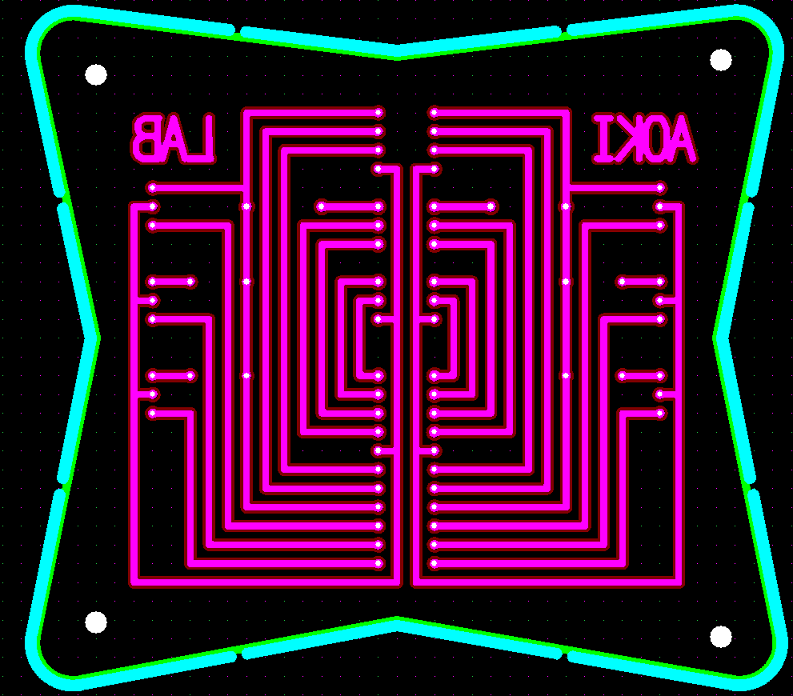

パターン図を以下のFig.1に示す。

Fig.1 モータ制御ボードのパターン図 |

4.4 動作試験

動作試験に関してはMIRSMG3G モータ制御ボード試験仕様書の手順に従い試験を行う。テスト用のプログラムについてはMG3S 標準プログラムを用いたい単体テストを参照する。

以下に動作試験の主な手順を示す。

- モータの正転・逆転信号の確認

- PWMキャリア周波数の確認

- モータの正転・逆転の確認

- PWM値の変更

- FETの発熱

- 長時間の走行

- エンコーダの信号の確認

正転方向の適当なPWMを与え、FETのゲート部分に正転信号が送られていることを確認できたら合格とする。

逆転方向の適当なPWMを与え、FETのゲート部分に逆転信号が送られていることを確認できたら合格とする。

正転・逆転信号確認時にオシロスコープの下に周波数が表示されるので、PWM周波数が約1.1[kHz]またはそれ以下であるかを確認できたら合格とする。

正転・逆転の信号確認時にモータが正転・逆転に回転していることを目視で確認できたら合格とする。

PWM値を±80、100、120、127(max)を与えた時のモータの回転具合を確認できたら合格とする。PWM値はオシロスコープのonとoffの時間の比で判断する。

PWM値を±127(max)を与え、5分間回転させ、FETの発熱がほとんどないことを素手でFETを触って確認できたら合格とする。

最低5分間、好きなPWM値を与えて長時間の走行ができるかを確認できたら合格とする。

エンコーダのテストプログラムを動かして、エンコーダを手動で左右にまわしたときにエンコーダの読み取り値がプラス方向マイナス方向に変化することを確認できたら合格とする。

もし、合格できない場合は原因を探すために、再び部品配置・実装チェックと導通チェックを行う。

4.5 参考ページ

MIRS1403 標準部品試験計画書部品配置・実装チェック、導通チェックの参考

MIRSMG3G モーター制御ボード詳細設計書

導通チェック、動作試験方法の参考

ドータボード

5.1 必要器具

- テスター

- オシロスコープ

- 安定化電源

- 電源ボード

- バッテリー

- CPU

- FPGA

- ドータボード

- ディスプレイ

- キーボード

- はんだごて

- はんだ

- はんだ吸い取り線

5.2 部品配置・実装チェック

ドータボードとMIRSMG3G ドータボード詳細設計書の実装図を照らしあわせ目視で確認する。チェック時には部品の位置と向きに注意する。仕様と異なる場合は、部品を規定の位置に付け直す。はんだ付けの繰り返しにより、基板のランドが複数箇所、剥がれて素子がつけられなくなった場合は基板を作り直す。

5.3 導通チェック

モータ制御ボードとパターン図を照らし合わせ、テスターを使用し各素子が繋がっているかとVCCとGNDが短絡してないかを確認する。また、はんだ付けやビニール線による回路の修正が行われている場合は、修正箇所が正しく機能していることを確認する

回路のパターン図を印刷し、テスターで確認したところをパターン図にしっかり印を付ける。

もしも導通していなかったらビニール線などで直接つなぐ。短絡していたらはんだを付け直すか、接触部分を削る。ビニール線をつけられなくなった場合はんだ付けの繰り返しにより、基板のランドが複数箇所、剥がれて素子がつけられなくなった場合と、基板の削りだしが不可能な場合は基板を作り直す。

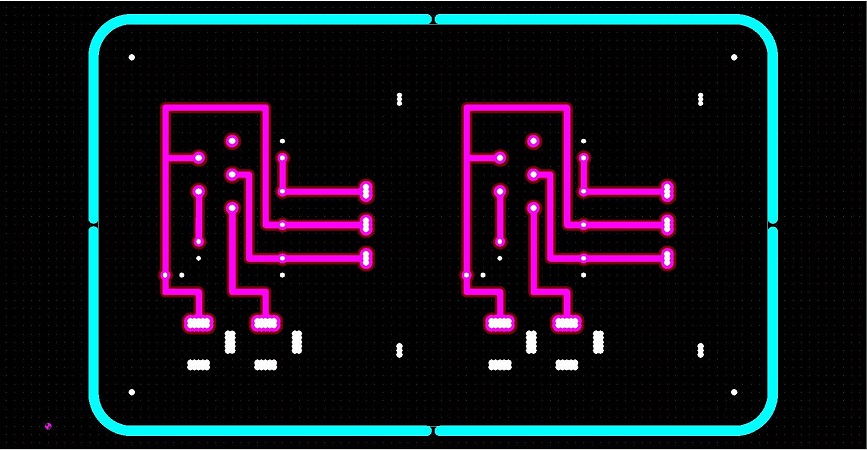

パターン図を以下のFig.2に示す。

Fig.2 ドータボードのパターン図 |

5.4 動作試験

動作試験に関してはMIRSMG3G ドータボード試験仕様書の4.2と4.3の手順に従い試験を行う。以下に動作試験の主な手順を示す。

- オシロスコープによるPWM信号波形の確認

- タッチセンサのON/OFF入出力の確認

オシロスコープによってプログラムからPWM値100で波形を出したときの波形がMIRSMG3G ドータボード試験仕様書の4.2.6の画像と同じ波形であることを確認できたら合格とする。

タッチセンサを押したり離したりしてディスプレイ上で"1","0"が交互に繰り返されることを確認できたら合格とする。ただし、このセンサは押したら"1"となる正論理である。

もし、合格できない場合は原因を探すために、再び部品配置・実装チェックと導通チェックを行う。

5.5 参考ページ

MIRS1403 標準部品試験計画書部品配置・実装チェックの参考

MIRSMG3G ドータボード試験仕様書

導通チェック、動作試験方法の参考

電源ボード

6.1 必要器具

- 電源ボード

- テスター

- はんだごて

- はんだ

- はんだ吸い取り線

- 安定化電源

- バッテリー

6.2 部品配置・実装チェック

電源ボードとMIRS1403 電源ボード詳細設計書の実装図を照らしあわせ目視で確認する。チェック時には部品の位置と向きに注意する。仕様と異なる場合は、部品を規定の位置に付け直す。はんだ付けの繰り返しにより、基板のランドが複数箇所、剥がれて素子がつけられなくなった場合と、基板の削りだしが不可能な場合は基板を作り直す。

6.3 導通チェック

電源ボードとパターン図を照らし合わせ、テスターを使用しVCCとGNDが短絡してないか、各部品が正しくつながっているかを確認する。また、はんだ付けやビニール線による回路の修正が行われている場合は、修正箇所が正しく機能していることを確認する

回路のパターン図を印刷し、テスターで確認したところをパターン図にしっかり印を付ける。

もしも導通していなかったらビニール線などで直接つなぐ。短絡していたらはんだを付け直すか、接触部分を削る。ビニール線をつけられなくなった場合はんだ付けの繰り返しにより、基板のランドが複数箇所、剥がれて素子がつけられなくなった場合と、基板の削りだしが不可能な場合は基板を作り直す。

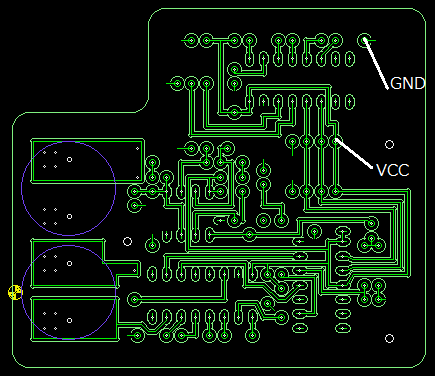

パターン図を以下のFig.3に示す。

Fig.3 電源ボードパターン線図 |

6.4 動作試験

動作試験については、安定化電源(7.8V)をCH1,CH3に接続した際- CPUスイッチがONのとき、CH2に出力される電圧が5.4V

- MPCスイッチがONのとき、CH4に出力される電圧が6.1V

また、バッテリーを用いて再度試験を行う。

合格できない場合は回路、素子の見直しを行い、修正する。

詳しくはMIRS1403 標準部品試験計画書を参照

CHの位置はMIRS1403 電源ボード詳細設計書を参照

6.5 参考ページ

MIRS1403 標準部品試験計画書部品配置・実装チェック、導通チェック、動作試験方法の参考

超音波センサボード

7.1 必要器具

- 超音波センサボード(親機、子機)

- CPUボード

- テスター

- はんだごて

- はんだ

- はんだ吸い取り線

- ディスプレイ

- キーボード

- マウス

- 安定化電源

- バッテリー

- 電源ケーブル

- メジャー

7.2 部品配置・実装チェック

超音波センサボードとMIRSMG3D 超音波センサボード製造仕様書の実装図を照らしあわせ目視で確認する。チェック時には部品の位置と向きに注意する。仕様と異なる場合は、部品を規定の位置に付け直す。はんだ付けの繰り返しにより、基板のランドが複数箇所、剥がれて素子がつけられなくなった場合は基板を作り直す。

7.3 導通チェック

超音波センサボードとパターン図を照らし合わせ、テスターを使用しVCCとGNDが短絡してないか、各部品が正しくつながっているかを確認する。また、はんだ付けやビニール線による回路の修正が行われている場合は、修正箇所が正しく機能していることを確認する

回路のパターン図を印刷し、テスターで確認したところをパターン図にしっかり印を付ける。

もしも導通していなかったらビニール線などで直接つなぐ。短絡していたらはんだを付け直すか、接触部分を削る。ビニール線をつけられなくなった場合はんだ付けの繰り返しにより、基板のランドが複数箇所、剥がれて素子がつけられなくなった場合と、基板の削りだしが不可能な場合は基板を作り直す。

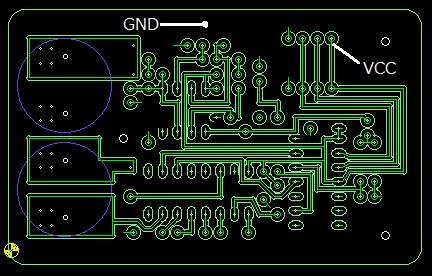

パターン図をFig.4,Fig.5に示す。

Fig.4 超音波センサパターン図(親機) |

Fig.5 超音波センサパターン図(子機) |

7.4 動作試験

超音波距離計測試験プログラム の手順に従い親機、子機の順に計測する。テスト用のプログラムについてはMG3S 標準プログラムを用いたい単体テストも参照する。

試験には超音波センサ親機、超音波センサ子機、CPUボード、バッテリー or 安定化電源、メジャー使用する。

具体的試験手順としては

- 超音波センサボード(親機)にCPUボード、FPGAボード、電源ボード、バッテリー or 安定化電源がすべて接続されていたら電源をいれる。子機の計測を行う際には親機と接続する。接続方法は MIRSMG3D 超音波センサボード取扱説明書を参照する。

- 超音波センサボードと板を、机から垂直に立て、平行におく。またボードからの距離は18cmとする。

- /home/mirs/src/mg3_std_programに移動する、またこのディレクトリ以下に標準プログラムのディレクトリ群がある。

- 標準プログラムがコンパイルされていなければ

- 実行ファイルuss_testを実行し、計測している超音波センサの識別番号が正しく設定されていることを確かめる。その後、ディスプレイに表示された距離を記録し実際の距離と比較する。

- 超音波センサチェックシートに沿い1cm~400cmまで計測する。

(MIRS1403から受け継いだ高性能超音波センサは2cmから距離の測定が可能なので、標準超音波センサとの対比として1cmから測定し、去年のプレ競技会の最大距離が400cmなので400cmまで測定する) - 遠ざけていくと超音波センサの測定距離の限界がくるはずである、超音波センサの測定可能距離の限界を超えると、

距離が測れなくなるするとディスプレイに9999が出力される、そのときの距離を記録する。なお1cm~400cmを計測中に9999が出力されたら、それ以降の値は計測しない。 - 再び板の距離を1cmに戻し、板とセンサとの角度を変えて試験手順6を-30°、30°まで行う。

$ make

でコンパイルする詳しくは MIRSMG3D標準プログラムパッケージを参照

7.5 参考ページ

MIRSMG3D 超音波センサボード試験仕様書部品配置・実装チェック、導通チェックの参考

MIRSMG3D 超音波距離計測試験プログラム

MIRS1303 標準ボード試験計画書

MIRS1403 標準部品試験計画書

部品配置・実装チェック、導通チェック、動作試験方法の参考

ケーブル類

8.1 必要器具

- 11ピンフラットケーブル

- 6ピンフラットケーブル

- テスター

8.2 導通チェック

テスターを使用し導通が確認できれば、合格とする。合格できない場合は修正する。修正が不可能は場合は作り直す。

8.3 強度チェック

コネクタを抑えてコードを強く引っ張りケーブルの強度が確認できれば、合格とする。合格できない場合は修正する。修正が不可能は場合は作り直す。

メカ部品

9.1 必要器具

- 上段、下段シャーシ

- 支柱(丸)

- バンパ

- メジャー

- ものさし

- ノギス

9.2 外形寸法、穴位置・大きさのチェック

作成した上段・下段シャーシ、支柱(丸)、バンパをMIRS1504 標準部品製作計画書を参照して外形寸法と穴位置・大きさが仕様と一致しているかチェックする。誤差が1mm以下の場合は合格とする。

合格できない場合は修正する。修正が不可能は場合は作り直す。

MIRS1504ドキュメント管理台帳