2.試験概要

3.試験方法

- 3.0.試験全般について

- Field-Effect Transistor(FET)

- Field Programmable Gate Array(FPGA)

- Ground(GND)

- Magnetic Pulse Compression(MPC)

- Micro Intelligent Robot System(MIRS)

- Pulse Width Modulation(PWM)

- Voltage Common Collector Bipolar(VCC)

-

本ドキュメントは、MIRS1604の標準部品の動作試験に関して記したものである。

各部品の機能を理解し、正常に使えることを確認する。また、異常があった場合は、原因を突き止め、修正する。

-

2.試験概要

- table1に試験概要を示す。

- 実装チェック

- 導通チェック

- 動作試験

- 外形寸法、穴位置、穴寸法、大きさの確認

- 導通チェック

- コネクタ取り付け確認

- 強度チェック

- テスター

- オシロスコープ

- 安定化電源

- 電源ボード

- バッテリー

- CPUボード

- FPGAボード

- ドータボード

- ディスプレイ

- キーボード

- はんだごて

- はんだ

- はんだ吸い取り線

- テスター

- オシロスコープ

- 安定化電源

- モータ制御ボード

- ドータボード

- モータ

- CPUボード

- FPGAボード

- バッテリー

- ディスプレイ

- キーボード

- マウス

- はんだごて

- はんだ

- はんだ吸い取り線

- モータの正転・逆転信号の確認

- MIRSを起動させ、テストプログラムでPWM信号を送るプログラムを実行させる。テスト用プログラムはMG3S 標準プログラムを用いた単体テスト を参照する。

オシロスコープで回路図、実装図の1~4のFETのゲート部分(実装図から見て素子の上側のピン)の波形を見る。このときモータ制御ボードによって正のPWM値を入れたときに正転信号か、逆転信号かが異なる。

正転方向の適当なPWMを与え、FETのゲート部分に正転信号が送られていることを確認する。

逆転方向の適当なPWMを与え、FETのゲート部分に逆転信号が送られていることを確認する。 - PWMキャリア周波数の確認

- 正転・逆転信号確認時にオシロスコープの下に周波数が表示される。PWM周波数は約1.1[kHz]であるため、それを確認する。

- モータの正転・逆転の確認

- 正転・逆転の信号確認時にモータも回っていると思うので目視で確認する。

モータから出ているケーブルの配線や、モータ制御ボードとドータボードをつなぐケーブルによってモータの正転・逆転の方向が異なる。MIRSがPWM値に合わせて、左右のモータが動くように、モータ制御ボートとドータボードをつなぐケーブルの配線を逆にする。 - PWM値の変更

- PWM値を13~127(max)まで与え、PWM値を上げることによりモータの回転が速くなることを確認する。

- また、モータが回転する最小のPWM値を測定する。

- FETの発熱

- PWM値を127(max)与え、5分間回転させ、FETの発熱がほとんどないことを素手でFETを触って確認する。

- 長時間の走行

- 競技会での動作を想定して、最低5分間、好きなPWM値を与えて長時間の走行ができるかを確認する。このときバッテリーを用いて試験を行う。

- エンコーダの信号の確認

- エンコーダのテストプログラムを動かして、エンコーダを手動で左右にまわしたときにエンコーダの読み取り値がプラス方向マイナス方向に変化することを確認する。

3.1.ドータボードについて

3.2.モータ制御ボードについて

3.3.電源ボードについて

3.4.超音波ボードについて

3.5.メカ部品について

3.6.ケーブル類について

本ドキュメントに含まれる略称について

本ドキュメントでは以下に示す工学用語を()内の略称で示す。1.はじめに

| 種類 | 試験対象 | 個数 | 試験項目 | 担当者 | 試験完了予定日 | 備考 |

|---|---|---|---|---|---|---|

| ボード | ドータボード | 1 | 中津川 村田 | 2016.07.08 | 去年のものを使用 | |

| モータ制御ボード | 2 | 杉山 志田 | 新規製作したものと去年のものを一つずつ使用 | |||

| 電源ボード | 1 | 中津川 小出 | 去年のものを使用 | |||

| 超音波制御ボード | 2 | 村田 堀住 | 去年のものを使用 | |||

| メカ部品 | シャーシ(上段) | 1 | 青野 田口 | 去年のものを使用 | ||

| シャーシ(下段) | 1 | 新規製作したものを使用 | ||||

| 支柱 | 4 | 去年のものを使用 | ||||

| バンパ | 6 | 去年のものを使用 | ||||

| USB取り付け金具 | 1 | 去年のものを使用 | ||||

| バッテリーボード | 1 | 去年のものを使用 | ||||

| バッテリーボード用支柱 | 4 | 去年のものを使用 | ||||

| VGA取り付けパネル | 1 | 去年のものを使用 | ||||

| ケーブル | モータ制御ボード接続ケーブル、CPUボード電源ケーブル、バッテリー接続ケーブル、 | 5 | 梶田 加藤 | 去年のものを使用 | ||

| 4ピンケーブル、6ピンケーブル、11ピンケーブル | 7 | 去年のものを使用 |

3.試験方法

-

3.0.試験全般について

担当者2名が試験をそれぞれ行い、2名とも仕様に合致していることを確認したら合格とする。

3.0.1.実装チェックについて対象のボードと仕様書の実装図を照らしあわせ、部品が正しく実装されていることを確認する。

間違いを発見した場合は、修正する。はんだによる修正が不可能な場合は基板を再加工する。

変更や間違いの修正があった場合、チェックシートに必ず記入しておく。

導通すべき箇所が導通していて、短絡しているべき箇所が短絡しているかをテスターで確認する。

各部品が正常に機能するかを確認する。異常が見つかった場合、原因をつきとめ、修正、また改善し再度試験を行う。

3.1.ドータボードについて

-

3.1.1.必要器具

3.1.2.実装チェック

ドータボードとMIRSMG3Gドータボード詳細設計書の実装図を照らしあわせ目視で確認する。チェック時には部品の位置と向きに注意する。

仕様と異なる場合は、部品を規定の位置に付け直す。はんだ付けの繰り返しにより、基板のランドが複数箇所、剥がれて素子がつけられなくなった場合は基板を作り直す。

MIRSMG3Gドータボード詳細設計書より回路のパターン図を印刷し、モータ制御ボードとパターン図を照らし合わせ、テスターを使用し各素子が繋がっているかとVCCとGNDが短絡してないかを確認する。

また、はんだ付けやビニール線による回路の修正が行われている場合は、修正箇所が正しく機能していることを確認する。

テスターで確認したところや修正箇所はパターン図にしっかり印をつける。

もしも導通していなかったらビニール線などで直接つなぐ。短絡していたらはんだを付け直すか、接触部分を削る。はんだ付けの繰り返しによりビニール線をつけられなくなった場合、基板のランドが複数箇所が剥がれて素子がつけられなくなった場合と、基板の削りだしが不可能な場合は基板を作り直す。

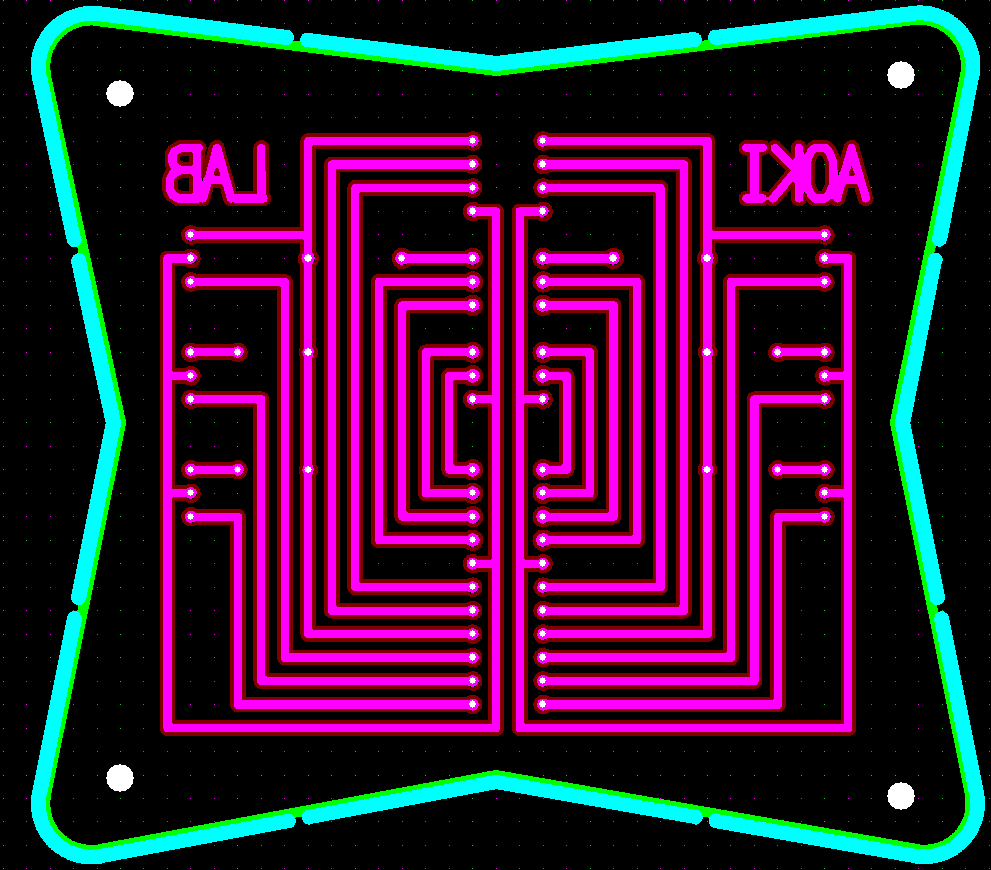

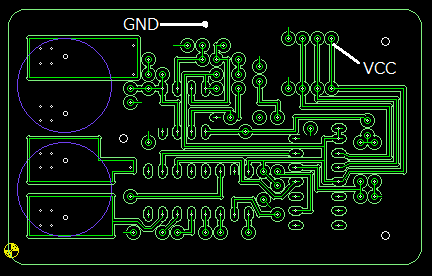

パターン図を以下のFig.1に示す。

| Fig. 1 ドータボード パターン図 |

3.1.4.動作試験チェック

動作試験に関してとMIRSMG3Gドータボード詳細設計書の4.2と4.3の手順に従い、オシロスコープによるPWM信号波形の確認とタッチセンサのON/OFF入出力確認を行う。

オシロスコープによるPWM信号波形の確認にはMG3S 標準プログラムを用いた単体テストのtest_pwm()を使用し、オシロスコープに期待通りの波形が表示された場合合格する。

タッチセンサのON/OFF入出力確認にはtest_ioを使用し、タッチセンサを押したり離したりしてディスプレイ上で”1”,”0”が繰り返された場合、合格する。

異常が見つかった場合、原因をつきとめ、改善し再度試験を行う。

3.2.モータ制御ボードについて

-

3.2.1.必要器具

3.2.2.実装チェック

MIRSMG3G モータ制御ボード詳細設計書の実装図とモータ制御ボードに変更がないか目視で確認する。変更が確認された場合、部品の付け替えまたは作り直しする。

パターン図を参考にテスターで正しく素子が繋がっているか、また導通してはいけないところが導通されていないかを確認する。

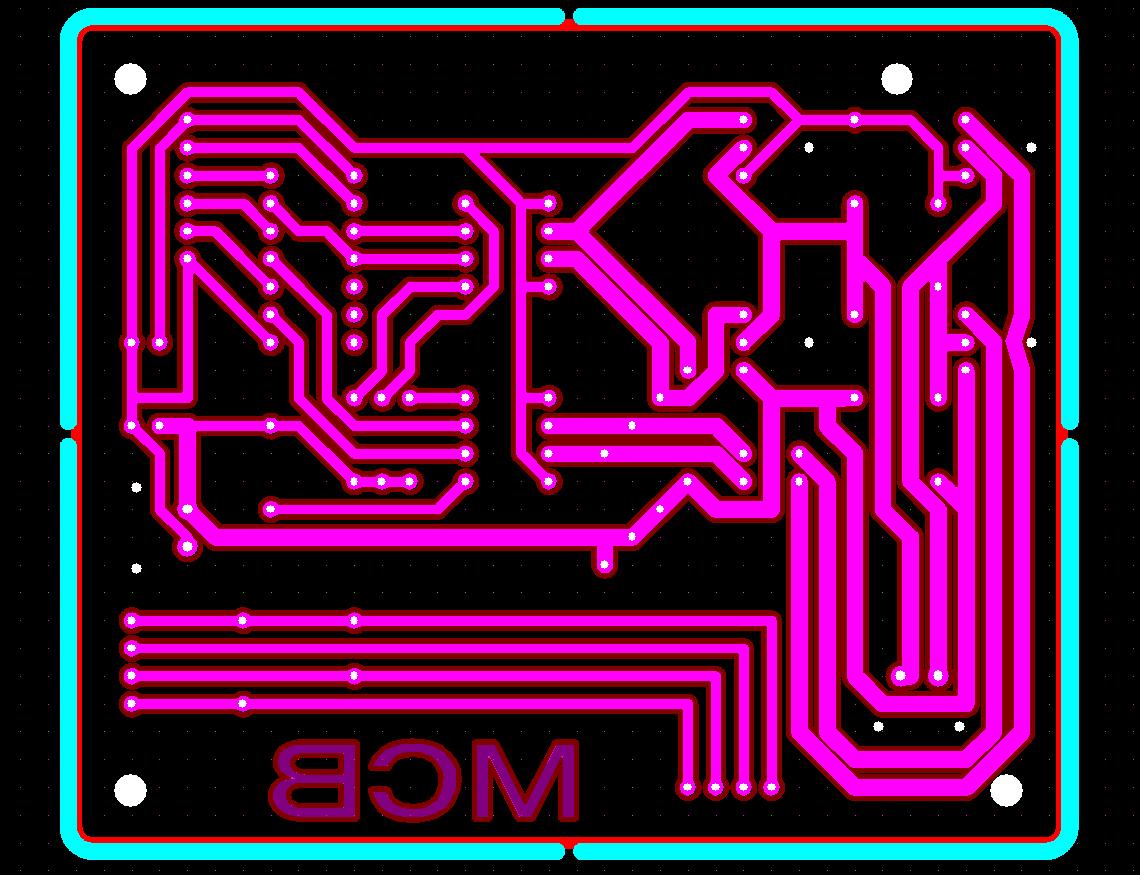

パターン図をFig.2に示す。

| Fig. 2 モータ制御ボード パターン図 |

3.2.4.動作試験チェック

MIRSMG3G モータ制御ボード試験仕様書に従って動作試験を行う。

- 電源ボード

- テスター

- はんだ

- はんだごて

- はんだ吸い取り線

- 安定化電源

- バッテリー

- 制御系電源の試験

- CPUスイッチ(赤のスイッチ)がOFFになっていることを確かめる。

- 実装図の制御系の入力のDCコネクタに定格7.8Vバッテリーを接続する。

- CPUスイッチをONにし、実装図の制御系の出力のDCコネクタに出力される電圧をテスタで計測し、端子間電圧が5.1Vであることを確かめる。また、CPUボードの入力電圧も5.1Vであることを確かめる。このとき、テストリードの先端部で、出力をショートしてしまわないように気を付ける。

- 駆動系電源の試験

- MPCスイッチ(緑のスイッチ)がOFFになっていることを確かめる。

- 実装図の駆動系の入力のDCコネクタに定格7.8Vバッテリーを接続する。

- MPCスイッチをONにし、実装図の駆動系の出力のDCコネクタに出力される電圧をテスタで計測し、端子間電圧が6.1Vであることを確かめる。このとき、テストリードの先端部で、駆動系の出力のDCコネクタをショートしてしまわないように気を付ける。

誤差として制御系の出力は5.1~5.5V、駆動系の出力は6.1~6.9Vを許容範囲とする。

合格できない場合は回路、素子の見直しを行い、修正する。

また、バッテリーが定格の7.8Vより少なくなったことを想定し、安定化電源を繋ぎ4.0~7.8VまでのDCコネクタから出力された電圧を計測する。

3.3.電源ボードについて

-

3.3.1.必要器具

3.3.2.実装チェック

電源ボードはMIRS1403が製作したものを用いるため、電源ボードとMIRS1403 電源ボード詳細設計書の実装図を照らしあわせ目視で確認する。チェック時には部品の位置と向きに注意する

仕様と異なる場合は、部品を規定の位置に付け直す。はんだ付けの繰り返しにより、基板のランドが複数箇所が剥がれて素子がつけられなくなった場合は基板を作り直す。

MIRS1403 電源ボード詳細設計書より回路のパターン図を印刷し、電源ボードとパターン図を照らし合わせ、テスターを使用しVCCとGNDが短絡してないか、各部品が正しくつながっているかを確認する。

また、はんだ付けやビニール線による回路の修正が行われている場合は、修正箇所が正しく機能していることを確認する。

テスターで確認したところや修正されていた箇所はパターン図にしっかり印を付ける。

もしも導通していなかったらビニール線などで直接つなぐ。短絡していたらはんだを付け直す。はんだ付けの繰り返しによりビニール線をつけられなくなった場合、基板のランドが複数箇所が剥がれて素子がつけられなくなった場合は基板を作り直す。

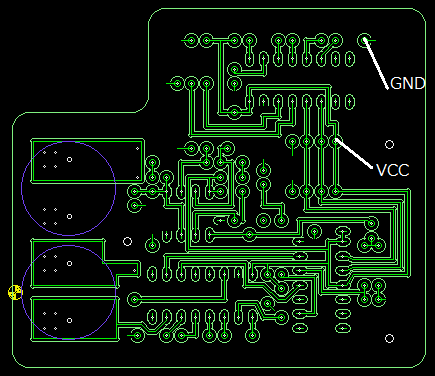

パターン図を以下のFig.3に示す。

| Fig. 3 電源ボード パターン図 |

3.3.4.動作試験チェック

MIRS1403 電源ボード詳細設計書の実装図を参照し、DCコネクタやスイッチを確認し、試験を行う。

- 超音波センサボード(親機、子機)

- CPUボード

- FPGAボード

- テスター

- はんだごて

- はんだ

- はんだ吸い取り線

- ディスプレイ

- キーボード

- マウス

- 安定化電源

- バッテリー

- 電源ケーブル

- メジャー

- 超音波センサボード(親機)にCPUボード、FPGAボード、電源ボード、バッテリー or 安定化電源がすべて接続されていたら電源をいれる。子機の計測を行う際には親機と接続する。接続方法は MIRSMG3D 超音波センサボード取扱説明書を参照する。

- 超音波センサボードと板を、机から垂直に立て、平行におく。またボードからの距離は18cmとする。

- /home/mirs/src/mg3_std_programに移動する、またこのディレクトリ以下に標準プログラムのディレクトリ群がある。

- 標準プログラムがコンパイルされていなければ

$ make

でコンパイルする詳しくは MIRSMG3D標準プログラムパッケージを参照 - 実行ファイルtest_ussを実行し、計測している超音波センサの識別番号が正しく設定されていることを確かめる。子機の識別番号は、事前に親機と同じ数値に変更して、PICに書き込む。その後、ディスプレイに表示された距離を記録し実際の距離と比較する。

- 400cmまで計測したものを記録する。

- 遠ざけていくと超音波センサの測定距離の限界がくるはずである、超音波センサの測定可能距離の限界を超えると、距離が測れなくなるするとディスプレイに9999が出力される、そのときの距離を記録する。

- 再び板の距離を18cmに戻し、板とセンサとの角度を変えて試験手順6を-30°、30°まで行う。

3.4.超音波ボードについて

-

3.4.1.必要器具

3.4.2.実装チェック

MIRSMG3D 超音波センサボード製造仕様書を参照して実装図を照らしあわせ目視で確認する。チェック時には部品の位置と向きに注意する。 仕様と異なる場合は、部品を規定の位置に付け直す。はんだ付けの繰り返しにより、基板のランドが複数箇所、剥がれて素子がつけられなくなった場合は基板を作り直す。

3.4.3.導通チェックパターン線図と超音波センサボードを照らし合わせ、テスターを使用しVCCとGNDが短絡してないか、各部品が正しくつながっているかを確認する。

また、はんだ付けやビニール線による回路の修正が行われている場合は、修正箇所が正しく機能していることを確認する。

チェックシートとして回路のパターン図を印刷し、テスターで確認した箇所と修正箇所をパターン図にしっかり印を付ける。

もしも導通していなかったらビニール線などで直接つなぐ。短絡していたらはんだを付け直すか、接触部分をカッターで削る。ビニール線をつけられなくなった場合はんだ付けの繰り返しにより、基板のランドが複数箇所、剥がれて素子がつけられなくなった場合と、基板の削りだしが不可能な場合は基板を作り直す。

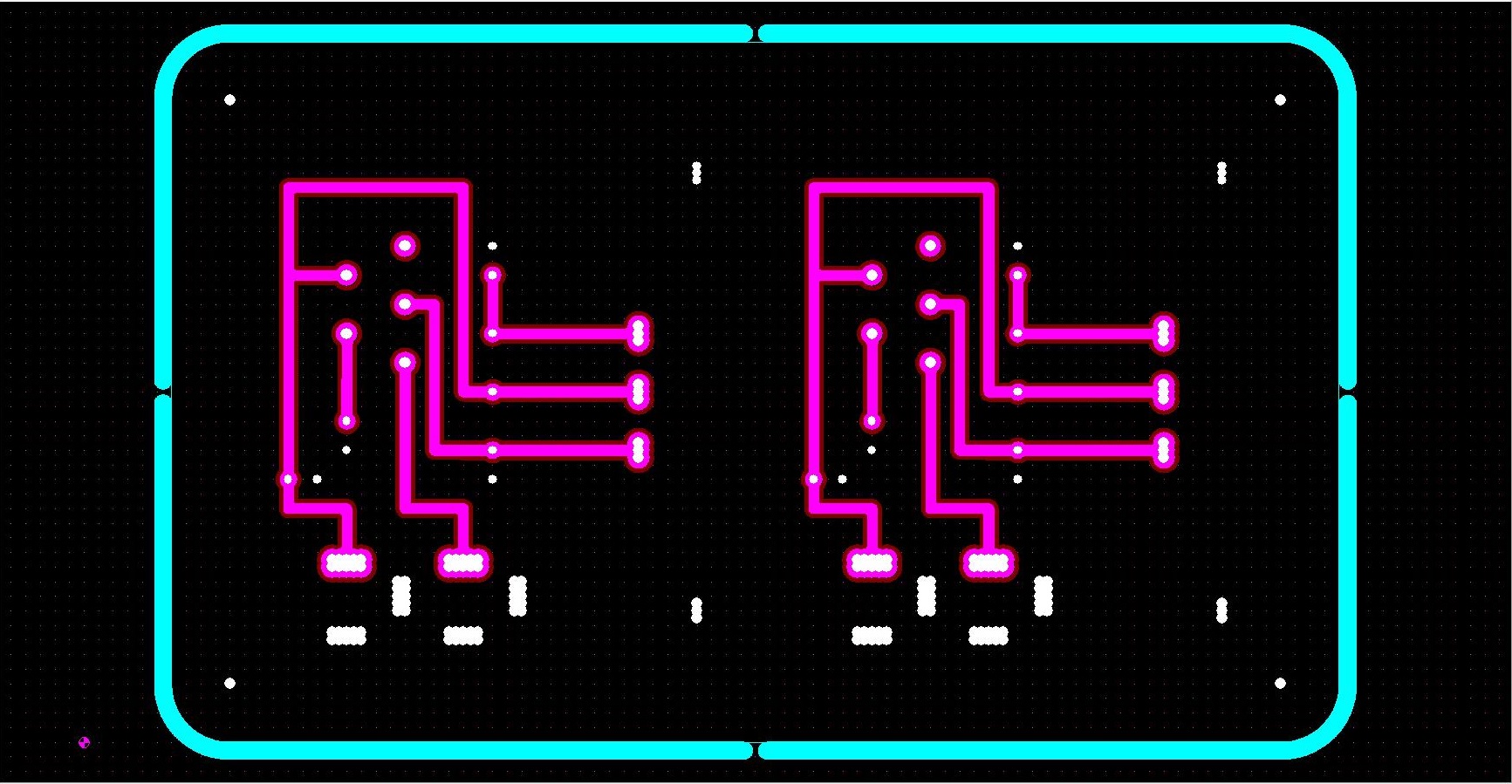

パターン図をFig.4,Fig.5に示す。

| Fig. 4 超音波センサパターン図(親機) |

| Fig. 5 超音波センサパターン図(子機) |

3.4.4.動作試験チェック

超音波距離計測試験プログラムの手順に従い親機、子機の順に計測する。

テスト用のプログラムについてはMG3S 標準プログラムを用いたい単体テストも参照する。

試験には超音波センサ親機、超音波センサ子機、CPUボード、バッテリー or 安定化電源、メジャー使用する。

具体的試験手順としては

細かいデータが仕様書にはないため合否判定は、ひどく実際の距離とズレていなければ可とする、ただし角度が平行で(0°)で距離が20cmか50cmまでの誤差は±5%,50cmから400cmまでの誤差は±10%の範囲に収まらないと不可とする。 合格できない場合は子機の可変抵抗を調整し再実験する。可変抵抗の位置は回路図と実装図を参照する。

- 上段、下段シャーシ

- 支柱(丸)

- バンパ

- USB取り付け金具

- バッテリーボード

- バッテリーボード用支柱

- VGA取り付けパネル

- メジャー(最小目盛1mm)

- L字定規(最小目盛0.5mm)

- ノギス(最小目盛0.05mm)

3.5.メカ部品について

-

3.5.1.必要器具

3.5.2.試験方法

作成した上段・下段シャーシ、支柱(丸)、バンパを MIRS1604 標準部品製作計画書 を参照して外形寸法と穴位置・大きさが仕様と一致しているかチェックする。

誤差が±1.00mm以下の場合は合格とする。レーザー加工機の加工精度は±0.10mmだが、シャーシなどにそれほど高い精度は必要ないので、誤差の許容範囲を±1mmとする。

基本的に測定はノギスで行う。ただし、300mmを超えるものはメジャーで測定する。直角を測る必要があるものはL字定規を使用する。

合格できない場合は修正する。

穴は、誤差が-1mmより大きければボール盤で開けなおす。+1mmを誤差が超える場合は作り直す。

外形は、+1mmを超える誤差がある場合は糸鋸で再加工する。。-1mmを誤差が超える場合は作り直す。

- 各種ケーブル

- テスター

3.6.ケーブル類について

-

3.6.1.必要器具

3.6.2.導通チェック

各種ケーブル試験仕様書を参考にしてケーブルをドーターボードに接続しテスターでケーブルが導通しているか確認する。また、隣り合ったピンが非導通であるか確認する。

導通していない場合、ケーブルの修復を行う。

コネクタを押さえてコードを引っ張り強度を確認する。

強度が足りない場合、ケーブルの修復を行い導通チェックからやり直す。