ボード部門

3.1 モータ制御ボード

- モータ制御ボードの動作・導通チェックおよび部品配置確認

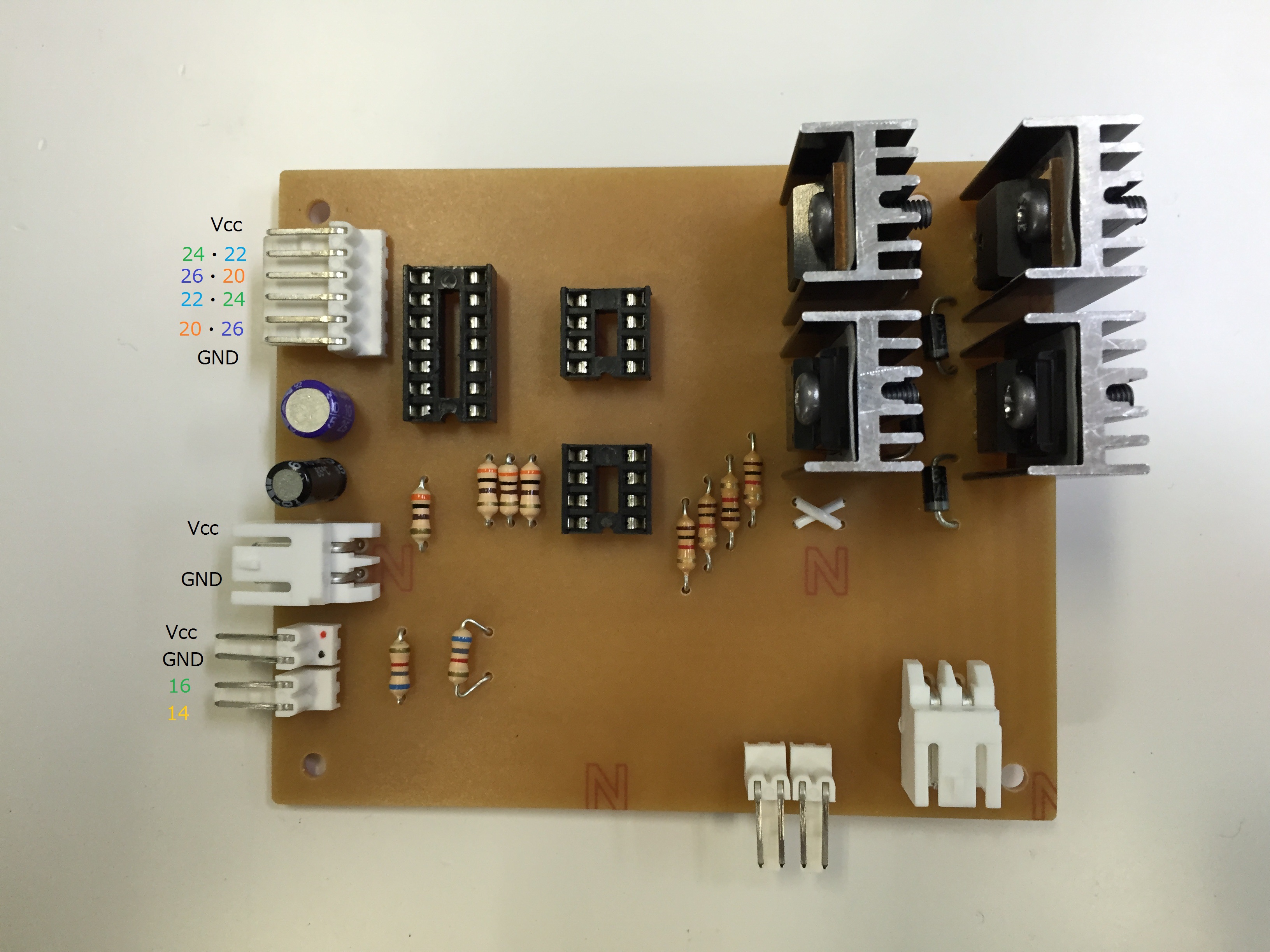

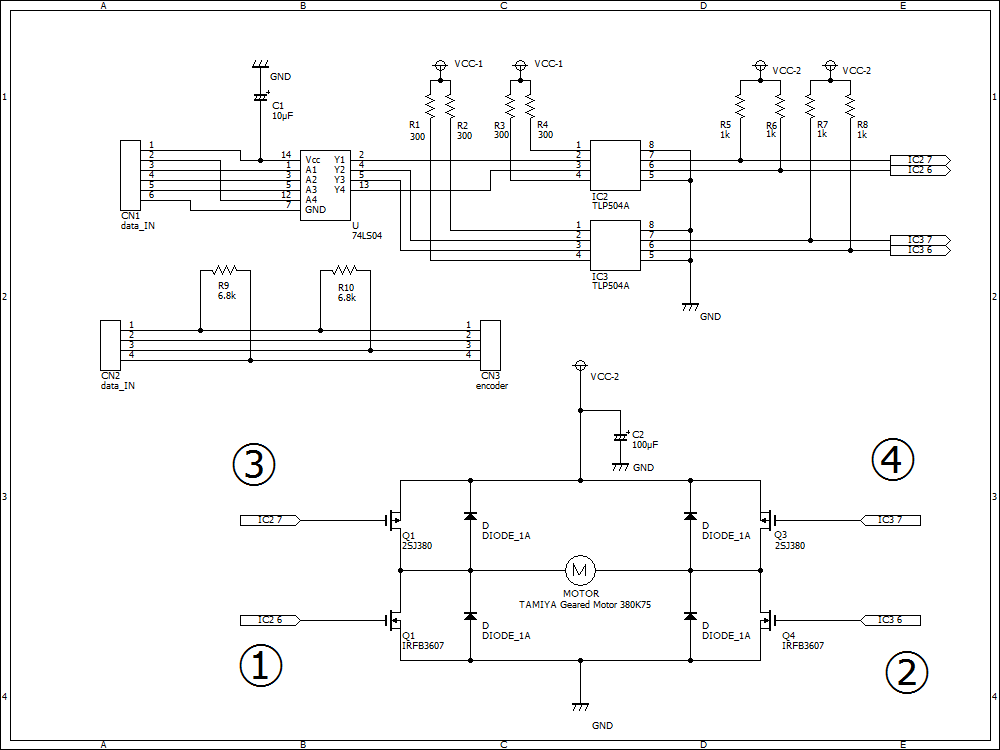

- モータ制御ボードの実装図および回路図を以下に示す。この図は部品配置確認の際に見本として使用する。

- モータ制御ボードの実装図および回路図を以下に示す。この図は部品配置確認の際に見本として使用する。

fig3-1.モータ制御ボード 実装図

fig3-2.モータ制御ボード 回路図 MIRSMG3G モーター制御ボード試験仕様書 を参照し、部品配置確認およびモーター制御ボードの導通・動作チェックを行う。

「モータ制御ボードの動作・導通チェックおよび部品配置確認」についての必要な器具および試験の説明を以下の項目に沿って説明する。

3.1.1 測定器具およびその他必要器具

-

・モータ制御ボード

・オシロスコープ

・テスター

・MIRS(CPU+FPGA)

・ディスプレイ

・マウス

・キーボード

・ドータボード

・バッテリー

3.1.2 部品配置確認

MIRSMG3G モーター制御ボード試験仕様書 を参照して製作したモータ制御ボードの部品の配置を実装図(fig.3-1)、回路図(fig.3-2)を見本としながら確認し、MIRSMG3G モーター制御ボード詳細設計書 の部品表を印刷し、それを部品配置チェックシートとして用い確認した部品に印をつける。

確認は主に部品の位置および向きを重点とする。

実装図と部品配置が異なる場合は、はんだごて、はんだ、(必要ならばはんだ吸い取り線)を使用し部品配置を修正し、修正不可能な場合は作り直す。

また、確認作業は試験担当者二名で行い、全ての部品配置が正しい場合にモータ制御ボードの部品配置確認を合格とする。

3.1.3 導通チェック

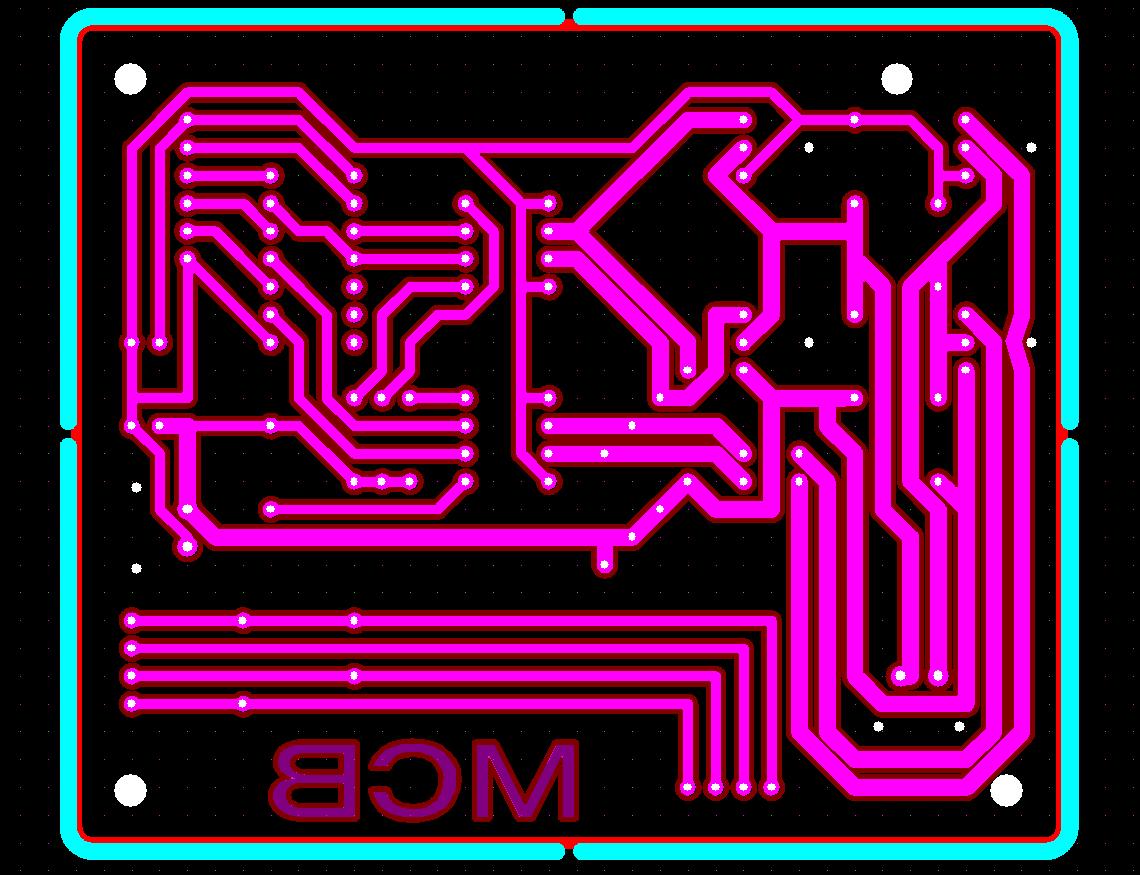

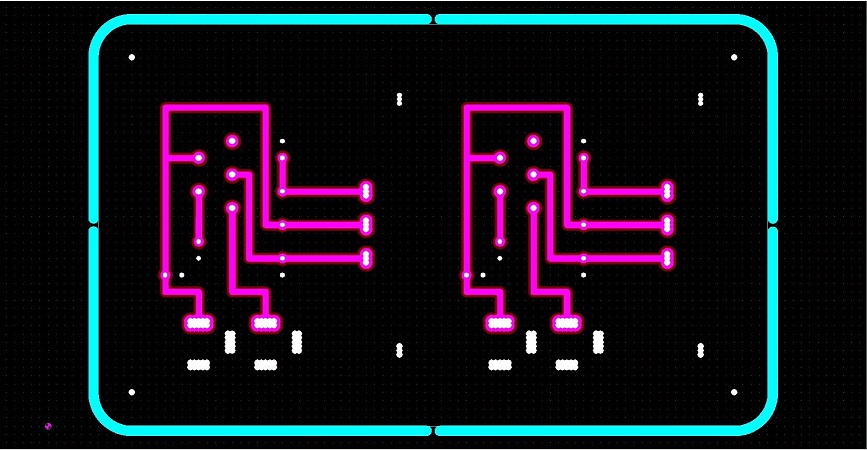

MIRSMG3G モーター制御ボード詳細設計書 のパターン図をfig3-1-3として以下に示す。

導通チェックではパターン図(fig3-1-3)と製作したモータ制御ボードを照らし合わせる。

内容は以下のとおりである。

-

・テスターを使用し、各素子の導通とVccおよびGNDが短絡していないかどうか確認する。

・パターン図を印刷したものをチェックシートとして用い、導通が確認できた箇所に印をつける

短絡していた場合、はんだなどを用い接触部分を付け直す。

修正不可能な場合、必要なら基盤の削りだしからやり直す。

また、確認作業は試験担当者二名で行い、導通の確認ができた場合にモータ制御ボードの導通チェックを合格とする。

3.1.4 動作チェック

MG3S標準プログラムを用いた単体テスト を参照し、次のテストプログラムを用いて動作チェックを行う。| プログラム説明 | テスト関数 | テストプログラム実行内容と動作 |

|---|---|---|

| PWMモジュールの動作チェックを行う | test_pwm() | ・モータのPWM値を与える。PWM値の範囲は-127~127。絶対値127がduty比100%、0がduty0%に対応する。 ・モータモジュールを使わずに、直接PWM値をIOポートにwriteする。 ・モータをMIRSにつけた状態では、正の値を与えたとき左モータは順方向に回転、右モータは逆方向に回転する。 |

| モータモジュールの動作チェックを行う | test_motor() | ・左右モータのPWM値を与える。PWM値の範囲は-127~127。 ・モータモジュールのmotor_driveを使うため、与えたPWM値に対してmotor.hのL_SHIFT、R_SHIFT値が足された値が渡される。 ・モータをMIRSにつけた状態では、正の値を与えたとき左右のモータとも順方向に回転、負の値を与えたとき逆方向に回転する。 |

| エンコーダモジュールの動作チェックを行う | test_encoder() | ・エンコーダを回転させ、正しくカウント値を読み取れているかチェックする。 ・MIRSにエンコーダを取り付けた状態では、左右のエンコーダとも順方向に回転させた場合正にカウントし、 逆方向に回転させた場合負にカウントする。 |

なお、動作チェックの内容は以下のとおりである。

- Hブリッジに入力される正転・逆転信号が確認できる。

- PWMキャリア周波数が約1.1[kHz]またはそれ以下であることが確認できる。

- モータが正転・逆転できる。

- モータのPWM値を±80、100、120、127(max)を与えて回転具合を確認する。

- FETの発熱が非常に微量。

- 長時間の走行が可能である。(最低競技時間)

- ロータリーエンコーダが正しく動作する。

モータの回転具合は視認およびPWM値を±80、100、120、127としていった時、duty比が定量的に増加(あるいは減少)することを確認

できればよい。(duty比確認にはオシロスコープを用いる)

FETの発熱においてはFETを直接触り、触れることができるほどの発熱ならば、合格とする。

モータの回転においてはタイヤをつけ、床との摩擦を考えた状態で行う。

(長時間走行は、主にバッテリーをつないだ際に問題が起こるか起こらないかの確認のために行う。FETの発熱も危惧されるが、

FETにおいては事前に発熱が問題ないと確認済みであるとするので考えない)

上記の内容で不合格の場合、修正を行い、再度動作チェックを行う。

3.2 ドータボード

一枚の基盤でモータ2つ、タッチセンサ6つ動作させることができるドーターボードの試験を行う。

各作業の詳細を以下に示す。

3.2.1使用機器

- テスター

- オシロスコープ

- 安定化電源

- 電源ボード

- バッテリー

- ドーターボード

- MIRS(CPU+FPGA)

- ディスプレイ

- キーボード

3.2.2部品配置確認

MIRSMG3G ドーターボード詳細設計書にある「5.実装図」を元に素子の場所、向きが正しいかどうかを確認する。チェックシートはドータボード詳細設計所「6.使用部品」の部品表を印刷したものを用い確認した部品に印をつける。

もし上記のような間違いがあった場合、はんだ吸い取り線等用いてはんだ付けをやり直す。修復が不可能であれば基盤を作り直す。

3.2.3導通確認

MIRSMG3G ドーターボード詳細設計書の「4.パターン図および基盤加工データ」のパターン図を印刷し、確認した箇所には印をつける。テスターを使用し各素子がつながっているか、VccとGNDが短絡していないかを確認する。導通していなかった場合、ビニール線などで直接つなぐ。短絡していた場合はんだを付け直すか、接触部分をカッターで削る。修復が不可能であれば基盤を作り直す。

詳細はMIRSMG3G ドータボード試験仕様書の「4.1.導通チェック」を参照する。

3.2.4動作試験

MIRSMG3G ドータボード試験仕様書の「4.2オシロスコープによるPWM信号波形の確認」、「4.3.タッチセンサのON/OFF入出力の確認」を参照し動作試験を行う。オシロスコープを用いて上記の詳細設計書4.2の図を参考にしてプローブを当て、試験プログラム"test_pwm()"を実行する。プログラムからPWM値100で波形を出した時の波形にひずみがないか、波形の正転、反転が合っているか調べる。

タッチセンサの試験プログラム"test_io"を実行し、タッチセンサを押したり離したりしてディスプレイ上で”1”、”0”が交互に繰り返されることを確認する。押しボタンが正常に作動しているかを調べ、チャタリング等が起きても問題はない。またこのセンサは押したら1となる正論理である。

上記二つの動作が確認できれば動作試験を合格とする。

3.3 電源ボード

電源ボードはMIRS1503が作成したものを使用する。MIRS1503が作成したMIRS1503 標準部品試験計画書を参考とする。

各作業の詳細を以下に示す。

3.3.1 使用機器

- 電源ボード

- テスター

- はんだごて

- はんだ

- はんだ吸い取り線

- 安定化電源

- バッテリー

- オシロスコープ

3.3.2 部品配置・実装チェック

電源ボードとMIRS1403 電源ボード詳細設計書の実装図を照らしあわせ目視で確認する。チェック時には部品の位置と向きに注意する。仕様と異なる場合は、部品を規定の位置に付け直す。はんだ付けの繰り返しにより、基板のランドが複数箇所、剥がれて素子がつけられなくなった場合と、基板の削りだしが不可能な場合は基板を作り直す。

3.3.3 導通チェック

電源ボードとパターン図を照らし合わせ、テスターを使用しVCCとGNDが短絡してないか、各部品が正しくつながっているかを確認する。また、はんだ付けやビニール線による回路の修正が行われている場合は、修正箇所が正しく機能していることを確認する

回路のパターン図を印刷し、テスターで確認したところをパターン図にしっかり印を付ける。

もしも導通していなかったらビニール線などで直接つなぐ。短絡していたらはんだを付け直すか、接触部分を削る。ビニール線をつけられなくなった場合はんだ付けの繰り返しにより、基板のランドが複数箇所、剥がれて素子がつけられなくなった場合と、基板の削りだしが不可能な場合は基板を作り直す。

パターン図を以下のFig.3に示す。

3.3.4 動作試験

- 制御系電源のスイッチがOFFになっていることを確認する。

- MIRSSTND デュアルレギュレータ電源ボード製造仕様書 の実験図のCH1に定格7.8Vバッテリーを接続する。

- 制御系電源スイッチをONにし、CN1,CN2に出力される電圧を確認。CN1の電圧が仕様通り5.1Vであるか確認する。

- 3と同様に安定化電源をCN1に接続する。

- 電圧を0.1Vづつ8.5Vから7.4Vまで変化させながら、CN1,CN2に出力される電圧を確認する。出力電圧の最大値が5.1~5.6Vの範囲内ならば合格とする。

- 4,6が仕様通りであったら、バッテリー電圧が低下したときを考慮するためさらに電圧を0.1Vづつ7.4Vから6.0Vまで変化させながら、CN2に出力される電圧がどのようになるかを確認する。

- 駆動系電源のスイッチがOFFになっていることを確認する。

- MIRSSTND デュアルレギュレータ電源ボード製造仕様書 の実装図のCN3に定格7.8Vバッテリーを接続する。

- 制御系電源スイッチをONにし、CN3,CN4に出力される電圧を確認。CN4の電圧が仕様通り6.1Vであるか確認する。

- 3と同様に安定化電源をCN3に接続する。

- 電圧を0.1Vづつ8.5Vから7.4Vまで変化させながら、CN3,CN4に出力される電圧を確認する。おかしいと思われる部分があったら写真を撮る。出力電圧の最大値が6.1~6.7Vの範囲内ならば合格とする。

- 4,6が仕様通りであったら、バッテリー電圧が低下したときを考慮するためさらに電圧を0.1Vづつ7.4Vから6.0Vまで変化させながら、CN2に出力される電圧がどのようになるかを確認。

- オシロスコープ

- テスター

- ディスプレイ及びケーブル

- シリアル通信用ケーブル

- MIRS(CPU+FPGA)

- キーボード

- 安定化電源またはバッテリー

- 電源ケーブル

- 分度器

- メジャー

- 平らな板

- 超音波センサ(親機)

- 超音波センサ(子機)×3

- USB固定金具の寸法チェック

USB_stopper_measur.SLDDRW の図面を参照して外形寸法、穴位置、大きさチェックを行う。

USB固定金具を標準部品製作計画書を参照して外形寸法と穴位置・大きさが仕様と一致しているかチェックする。 誤差が±0.5mm以内なら合格とする。

USB固定金具の測定には、ノギス(分解能:0.05mm)、スケール(JIS 1級)を使用する。

修正を行えない場合は作り直す。 - バンパの寸法チェック

MIRSMG3G バンパー詳細設計書 を参照して外形寸法、穴位置、大きさチェックを行う。

バンパを標準部品製作計画書を参照して外形寸法と穴位置・大きさが仕様と一致しているかチェックする。 誤差が±1mm以内なら合格とする。

バンパの測定には、ノギス(分解能:0.05mm)を使用する。

修正を行えない場合は作り直す。 - 支柱の寸法チェック

s-pole1.SLDDRW の図面を参照して外形寸法、穴位置、大きさチェックを行う。

誤差が1mm以内であれば合格とする。合格でなかった場合は修正を行う。

支柱の測定にはノギス(分解能:0.05mm)を使用する。

修正を行えない場合は作り直す。 - 上下シャーシの寸法チェック

MIRSMG3Gシャーシ詳細設計を参照し 外形寸法、穴位置、大きさチェックを行う。

誤差が±1mm以内であれば合格とする。合格でなかった場合は修正を行う。

上下シャーシの測定にはノギス(分解能:0.05mm)、スケール(JIS 1級)を使用する。

修正を行えない場合は作り直す。 - テスターを使用して、ケーブルの導通が確認できる

-

詳しくはMIRS1503 標準部品試験計画書を参照

部品配置・実装チェック、導通チェック、動作試験方法の参考

3.4超音波センサボード

超音波センサボードはMIRS1404が作成したもを使用する。そのため、MIRS1404が作成したドキュメントを参照する。

各作業の詳細を以下に示す。

3.4.1使用機器

3.4.2部品配置確認

超音波センサボードはすでに完成されているものを再び試験するだけなので、部品配置確認は不要とする。3.4.3導通確認

MIRS1404 標準部品試験計画書の「4.4.3.導通試験」の項を参考にもとにテスタを用いて導通・絶縁がされているか、VccとGNDが短絡していないか確認する。このとき、MIRSMG3D 超音波センサボード回路図を印刷しておき、異常があった場合はその箇所に印をつけておく。もしも導通していなかったらビニール線などで直接つなぐ。短絡していたらはんだを付け直すか、接触部分を削る。ビニール線をつけられなくなった場合はんだ付けの繰り返しにより、基板のランドが複数箇所剥がれて素子がつけられなくなった場合と、基板の削りだしが不可能な場合は基板を作り直す。

3.4.4動作試験

MIRS1404 標準部品試験計画書の「4.4.4.動作試験」を参照し試験を行う。センサの送受信について、オシロスコープを測定する送信部、受信部両方に接続し波形を確認する。

CPUや安定化電源等を用いて 計測距離を確認する。測定する距離は20cm、25cm、30cm、35cm、40cm、50cm、60cm、80cm、100cm、150cm、200cmで測定し実際の距離との誤差を確認する。板までの距離が20cmから50cmのときは誤差5%以内、50cmから先は誤差10%以内であれば合格とする。

また距離についての試験と同様の手順で、板の角度を変えた際の誤差を確認する。超音波センサボードと板が平行なときを0°とし、正の向きを上から見たときの右回りとして、 -30°、-20°、-10°、-5°、5°、10°、20°、30°の範囲 で測定し、測定可能である角度の限界を確認する。

メカ部門

3.5 USB固定金具

3.6 バンパ

3.7 支柱

3.8 上下シャーシ

ケーブル類

-

・導通チェック

各種ケーブル試験仕様書を参照してケーブルの導通チェックを行う。

以下に示す内容が確認できるようであれば、ケーブルの導通チェックを合格とする。

コネクタ部分の取り付けがしっかりとされているか目視により確認する。

ケーブルを軽く引っ張り強度を確認する。

以上の事が確認できれば合格とする。合格できない場合は修正する。修正が不可能は場合は作り直す。

MIRS1602 管理台帳へ戻る