はじめに

本ドキュメントは、MIRS1601のメカトロニクス完了報告をまとめたドキュメントである。部品一覧

2.0.はじめに

製作した部品を以下に示す。

なお、寸法等はリンク先の詳細設計書を参考とする。

2.1.上段シャーシ

製作数1枚

教育研究支援センターでアクリル板(3mm)をレーザー加工機で加工し製作した。

2.2.下段シャーシ

製作数1枚

教育研究支援センターでアクリル板(3mm)をレーザー加工機で加工し製作した。

2.3.中段シャーシ

製作数1枚

教育研究支援センターでアクリル板(3mm)をレーザー加工機で加工し製作した。

2.4.バッテリー用シャーシ

製作数1枚

教育研究支援センターでアクリル板(3mm)をレーザー加工機で加工し製作した。

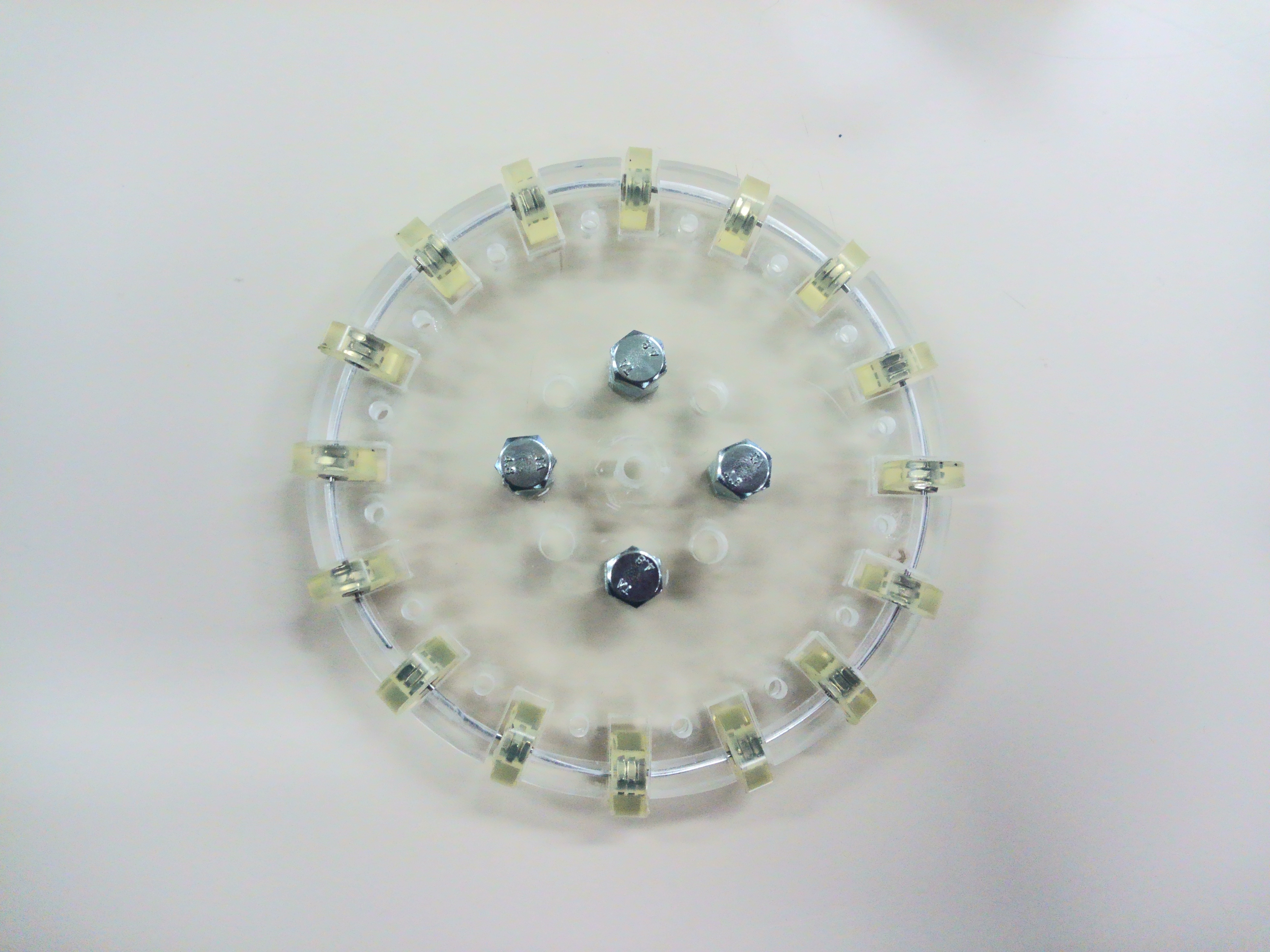

2.5.オムニホイール

製作数4個

教育研究支援センターでアクリル板(3mm)をレーザー加工機により外形を8枚製作。その後ナットとねじを用いて2枚1セットで組み立てた。 実物写真を図5に示す。

図5. オムニホイール

MIRS1601 オムニホイール詳細設計書

教育研究支援センターでアクリル板(3mm)をレーザー加工機により外形を8枚製作。その後ナットとねじを用いて2枚1セットで組み立てた。 実物写真を図5に示す。

図5. オムニホイール

MIRS1601 オムニホイール詳細設計書

2.6.超音波マウント

製作数4個

教育研究支援センターでアクリル板(3mm)をレーザー加工し外形を製作した。その後その後ナットとねじを用いてクリエイティブラボにて組み立てた。

実物写真を図6に示す。

図6. 超音波マウント

MIRS1601 超音波・赤外線センサマウント詳細設計書

2.7.カメラマウント

製作数3個

アクリル板(5mm)を教育研究支援センターでレーザー加工により外形を製作した。

その後その後ナットとねじを用いてクリエイティブラボにて組み立てた。

実物写真を図7に示す。

図7. カメラマウント

MIRS1601 カメラマウント詳細設計書

2.8.スピーカーマウント

2.9.ギア(モータ用)

2.10.ギア(エンコーダ用)

2.11.赤外線マウント

製作数8個

教育研究支援センターでアクリル板(3mm)をレーザー加工し外形を製作した。その後その後ナットとねじを用いてクリエイティブラボにて組み立てた。

実物写真を図11に示す。

図11. 赤外線マウント

MIRS1601 超音波・赤外線センサマウント詳細設計書

2.12.支柱(140mm)

2.13.支柱(40mm)

製作数4個

アクリル棒(直径15mm)を工場にて旋盤を用い作成した。

評価

3.0.はじめに

教育研究支援センターでレーザー加工により製作した部品 (上・下段シャーシ, バッテリーマウント, 超音波・赤外線センサマウント, 各基盤用マウント) においては、穴間隔・穴径は ±0.1[mm] を精度の基準とした。また、その他の寸法に関しては、多少ずれても構わないような設計なことから、±0.3[mm] を精度の基準とした。

3.1.上段シャーシ

寸法の精度は許容範囲内に納っていた。3.2.下段シャーシ

寸法の精度は許容範囲内に納っていた。3.3.中段シャーシ

寸法の精度は許容範囲内に納っていた。3.4.バッテリー用シャーシ

寸法の精度は許容範囲内に納っていた。3.5.オムニホイール

寸法の精度は許容範囲内に納っていたが、設計のミスによりローラーのはみ出し具合がまばらになっており走行に問題があることが分かった。そこでやすりを用いてはみ出し具合が均一になるように調整した。またフライス盤での加工時に軸が数mm程ずれていたためにプレート同士の噛みあわせが少し悪かったため、プレート同士の位置を調整し、噛みあわせを改良した。

3.6.超音波マウント

寸法の精度は許容範囲内に納っていた。3.7.カメラマウント

寸法の精度は許容範囲内に納っていた。

3.8.スピーカーマウント

寸法の精度は許容範囲内に納っていた。3.9.ギア(モータ用)

寸法の精度が悪かったため、やすりで穴を拡張した。3.10.ギア(エンコーダ用)

寸法の精度が悪かったため、やすりで穴を拡張した。3.11.赤外線マウント

寸法の精度は許容範囲内に納っていたが、実際に赤外線センサを取り付けた際にケーブルを通すことが出来なかった為、やすりで穴を拡張した。

3.12.支柱(140mm)

寸法の精度は許容範囲内に納っていた。3.13.支柱(40mm)

寸法の精度は許容範囲内に納っていた。工数分析

表2にメカニクス開発における工数を示し、図9~12に天野、菊澤、田中、山田の工数を円グラフにしたものを示す。

これから見てとれるのは、仕事の分担が極端という点である。

栗原はプレゼン製作、小篠は部品の調整や製作、松下は3Dの作成、森はプロジェクト関連、といったように仕事が集中してしまっている。

このため、各自に負担が局所的にかかってしまった。原因としては、話し合いをあまりしなかった事、得意不得意だけで大雑把に仕事を割り振ってしまったことが原因だと考えられる。

しかし、それでも一応それぞれが全体的に仕事を大なり小なり持って、上記の工程全てにかかわっていたので、その点は良かったと思われる。

| 栗原 健彰 | 小篠 凌大 | 松下 千紘 | 森 麻浦 | |

|---|---|---|---|---|

| アイデア提案 | 10 | 5.5 | 13 | 7.5 |

| CAD作成 | 13 | 16 | 38 | 23 |

| メカ製造・試験 | 12.5 | 28.5 | 9 | 17.5 |

| 組み立て・調整 | 8 | 12 | 12.5 | 10 |

| その他 | 15.5 | 12 | 6 | 5 |

| 合計作業時間 | 59 | 74 | 78.5 | 63 |

栗原はプレゼン製作、小篠は部品の調整や製作、松下は3Dの作成、森はプロジェクト関連、といったように仕事が集中してしまっている。

このため、各自に負担が局所的にかかってしまった。原因としては、話し合いをあまりしなかった事、得意不得意だけで大雑把に仕事を割り振ってしまったことが原因だと考えられる。

しかし、それでも一応それぞれが全体的に仕事を大なり小なり持って、上記の工程全てにかかわっていたので、その点は良かったと思われる。

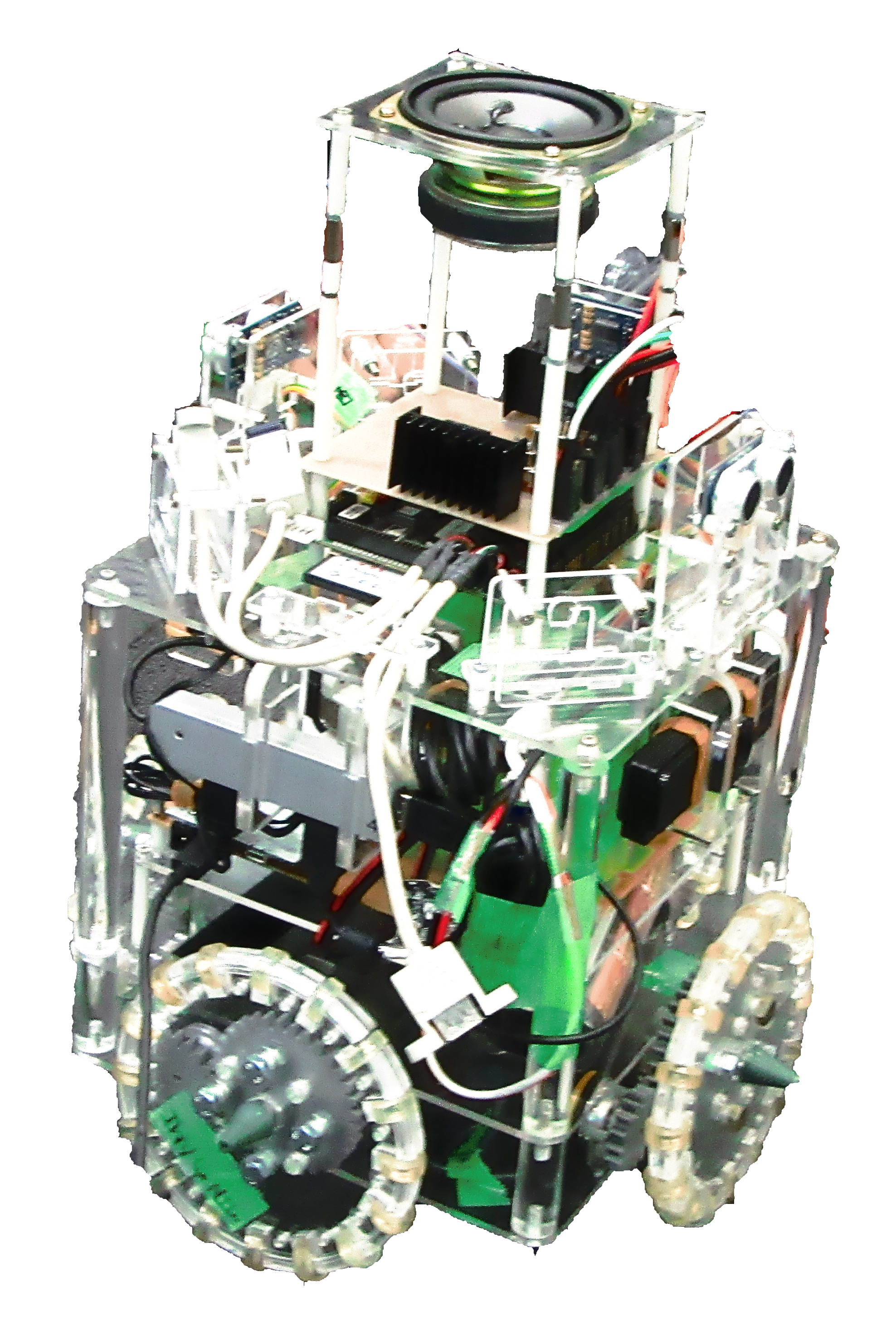

全体図

実物写真を図12に示す。

図14(a). .三面図(正面)

図14(b). .三面図(側面)

図14(c). .三面図(上面)

図15. .全体図

・概形 幅*奥行*高さ : 290mm*290mm*385mm

重量:3.74[kg]

総括(個人)

- 栗原 健彰 :

- 小篠 凌大 :

- 松下 千紘 :

- 森 麻浦 :

-

Solidworksにぜんぜん慣れることができなかった。作業が遅い。

設計図引いたり置物作ってもポンコツで、自分の設計したものは残らなかった。

プレゼンやドキュメント作ってた時間のほうが長い。暇さえあればドキュメント整備していたからか、作業時間がド偉いことになってた。プレゼン作成なんてやらないほうがいい。MIRSが病的なまでにかわいく見えてしまうから。

旋盤がすごく楽しかった。またやりたい。船本さん、お世話になりました。

-

初めて扱うsolid worksに戸惑いながらも、積極的に技術調査を行い、ギアやマウントなど順調に作成することができたので良かった。

特にギアの作成は、過去に使用した班がなく、「0」からのスタートとなった。

3Dプリンタを駆使し作成したが、噛み合いや、モーター軸へのはめ合いなど

3Dプリンタの精度に悩まされたが、無事完成したので良かった。

MIRSを通してさまざまな加工機や機械を扱えるようになった。

これからの人生に生かせればいいと思う。

-

Solidworksを用いた3Dモデルの作成、また2D図面の作成を初めて行った。最初の頃はなかなか思い通りにいかなかったが、後半になるほど上達を感じられ、とても嬉しかった。

また、自分自身で設計したものが目の前で出来る喜びを味わえたことも、とてもいい経験だと思う。

作成されたものに関しては、穴あけ位置や穴や外形の大きさ、またその精度も十分であったので設計通りいってよかった。

組み立ては穴あけ位置、大きさを拡張、追加することはなかったのでよかった。ただ、スペーサーを少し削ることになった場所があったので、もっと綿密な設計をするべきだった。

このMIRSを通じて痛感したのは技術調査の重要性である。

後期に入り、初めてメカとしてレビューを受けたとき、設計の意味を自分自身きちんと考えられていないことを分からせられた。

一つのことに重きを置きすぎて、それ以外のものがずさんになっているのに気づけなかった事や、もっと参考にすべき構想、手法が探せばあったのに、ただ昔の人がやっていて実績もあるという安直な考え方から案を決定したりしてしまった。

もっと深く探ることを、出来ることならその時の自分に教えてあげたい。また、このとき周りの人間ともっとコミュニケーションをとっていれば、今より良いものができたかもしれない。

様々な人間から様々な角度の意見を聞いて、それを纏める能力が必要だとと感じた。

-

Solidworksをうまく使いこなせなかったり、工具が固くて扱いに苦労するなど、設計・加工において手間取ることが多かった。

時間がかかったが、結果的には担当のオムニホイールを完成させることができた。

しかし、機体全体を組み立てた後で緩みや取り付けなど不備が出てしまった。

設計する段階から、班全体でもう少しコミュニケーションをとっていれば良かったと思う。

総括(全体)

製作部品に関しては、レーザー加工機や旋盤を用いて加工したため、ほとんどの物が高い精度での加工が出来たと思われる。

ただオムニホイールの軸がぶれていたり、マウントの穴あけに不備があったりと多少なりとも問題が出てしまったのが残念である。

標準機からの変更点は、シャーシの追加、シャーシ全般の小型化、支柱の追加、マウントの追加、オムニホイールの追加等が主であった。

多岐にわたる変更ゆえに、後期の初めは仕事が多かったが、メカ班全員がしっかりと仕事をこなせていたので良かったと思う。

メカ班の問題点としては、設計構想の甘さ、が挙げられる。

これが原因となり中盤での設計変更、また最終的にはコンセプトにすら反するような設計になってしまった。

例としてあげるなら、スピーカーの搭載である。このスピーカーを乗せる位置や重さから乗せたらどうなるかは想定できていたものの、却下、もしくは別の案の提示が出来なかった。

結果、自分達で掲げたコンセプトとは反対の概観を持つMIRSが出来上がってしまった。

これらの事から学んだのは、技術調査をもっとする事、人員の振り分け方を考えること、それと班問わず多くのコミュニケーションをとることがあげられる。

これらのことが出来ればより工期も早くなり、時間にも余裕が出来るので良いMIRSが出来ていたと思う。

最後に、メカ班は最後の方になるにつれ仕事がなくなるので、他の班のサポートをするのも重要であると感じた。

関連文章

MIRS1601 メカニクス詳細設計書

MIRS1601 シャーシ詳細設計書

MIRS1601 ギア詳細設計書

MIRS1601 支柱詳細設計書

MIRS1601 オムニホイール詳細設計書

MIRS1601 超音波・赤外線センサマウント詳細設計書

MIRS1601 カメラマウント詳細設計書

MIRS1601 スピーカーマウント詳細設計書