| 名称 | MIRS1905 標準機製作報告書 |

|---|---|

| 番号 | MIRS1905-REPT-0001 |

| 版数 | 最終更新日 | 作成者 | 承認者 | 改訂記事 |

|---|---|---|---|---|

| A01 | 2019/6/14 | 赤池寛太 | 初版 | |

| A02 | 2019/7/8 | 赤池寛太 | 青木先生 | 第二版 |

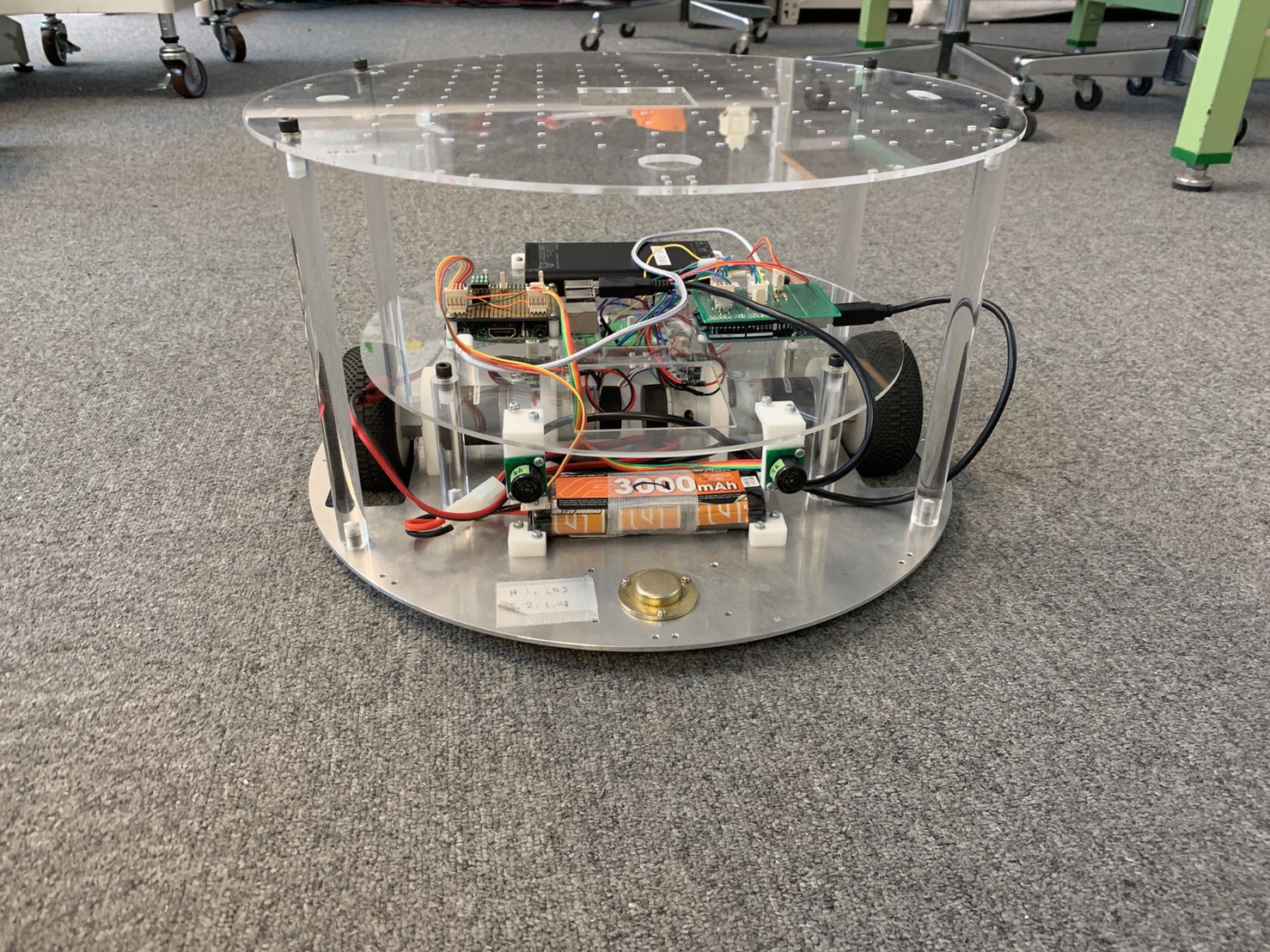

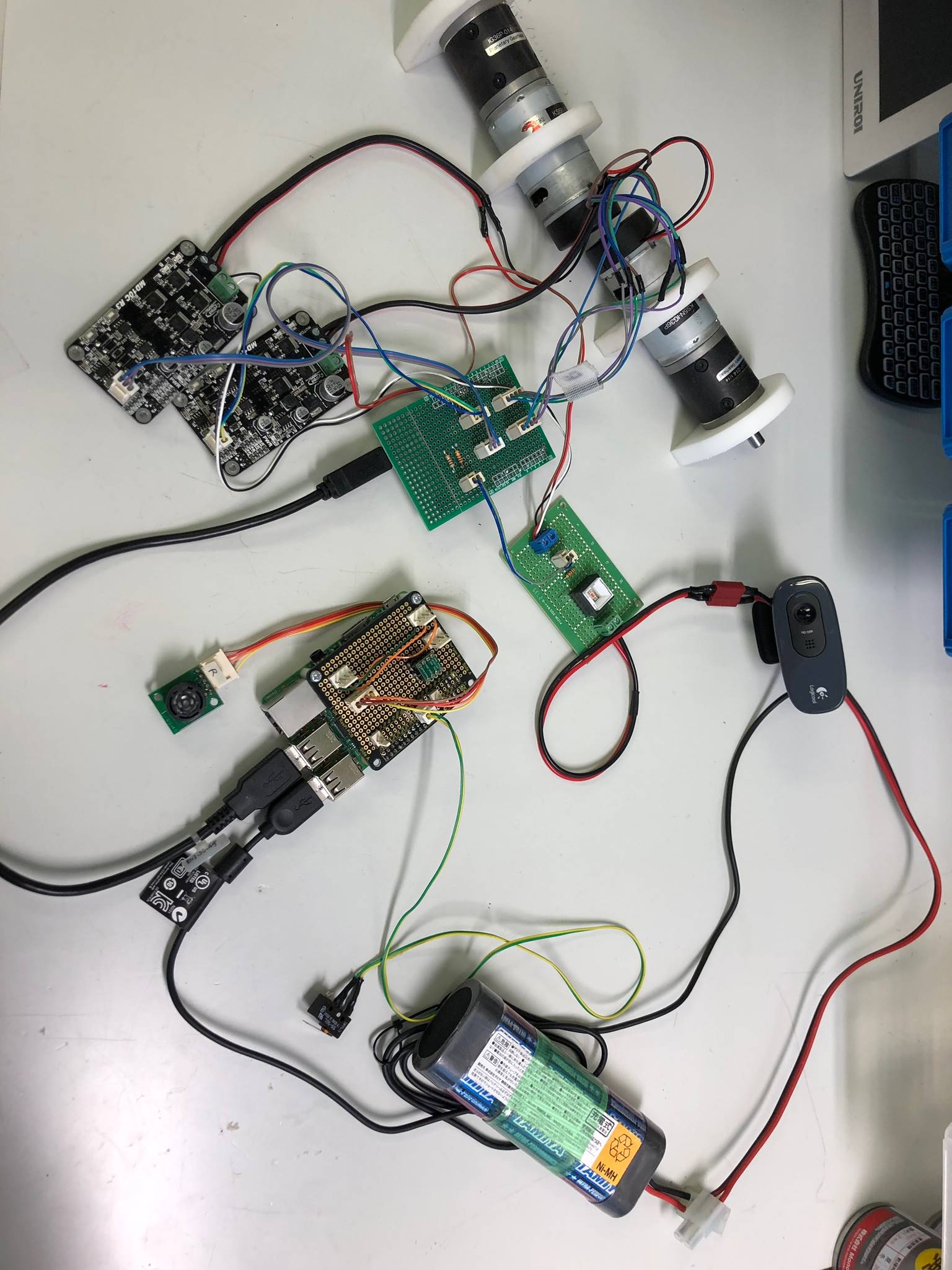

本ドキュメントはMIRS1905標準機の製作報告書である。

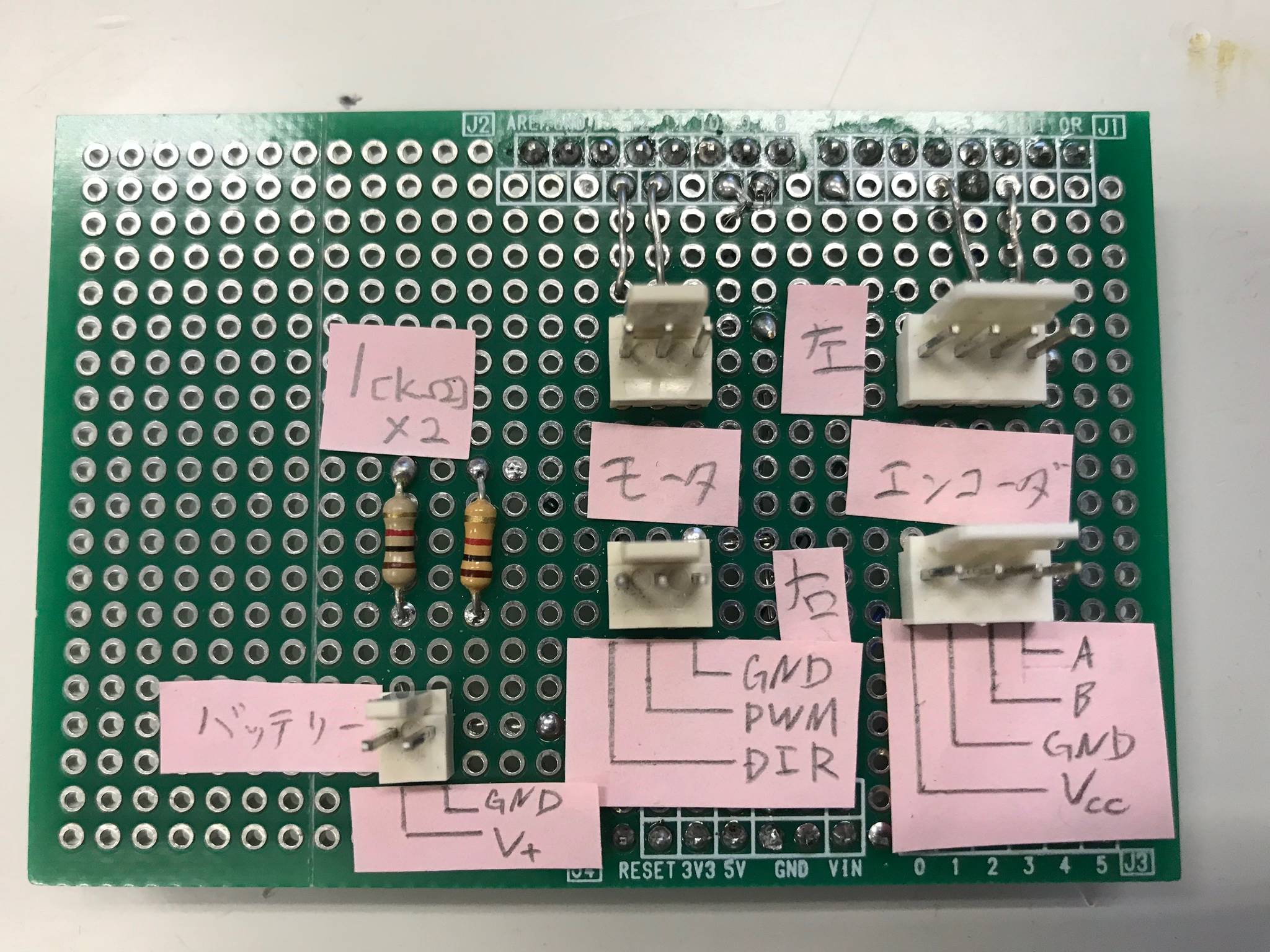

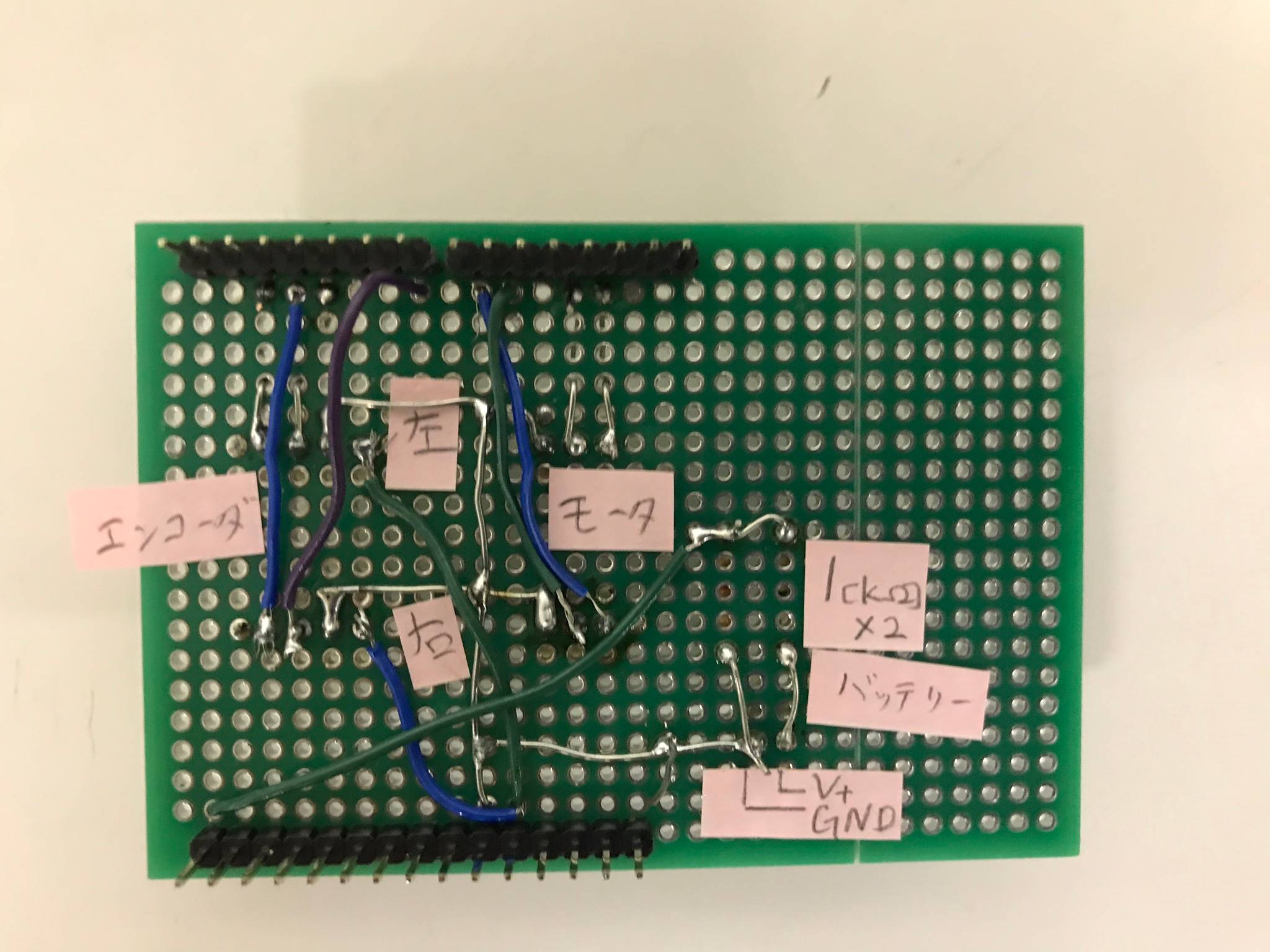

製作物、製作担当者を示す。

| 製作物 | 製作担当者 |

|---|---|

| 電源ボード | 武田恋 林直哉 渡邉裕斗 |

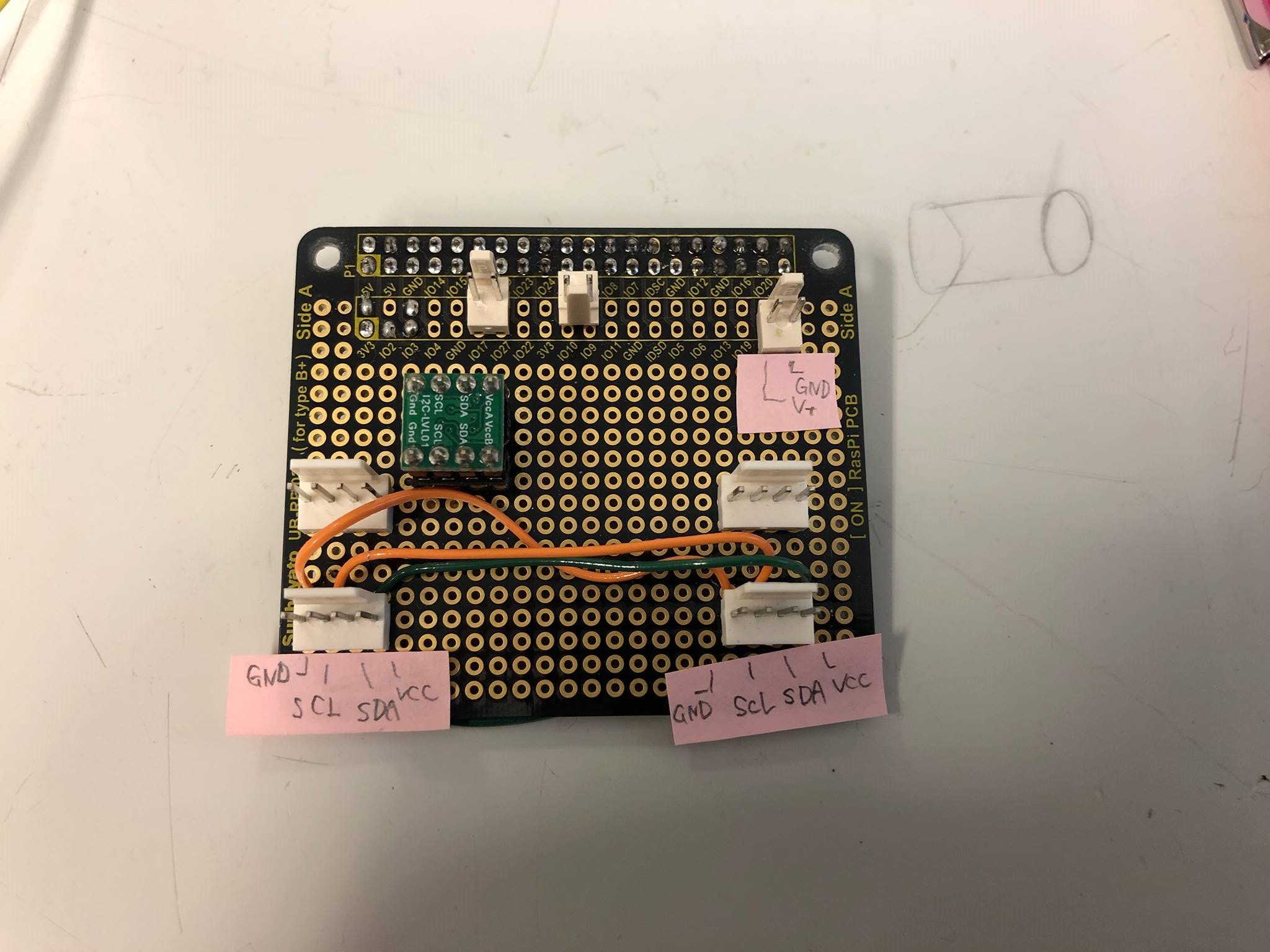

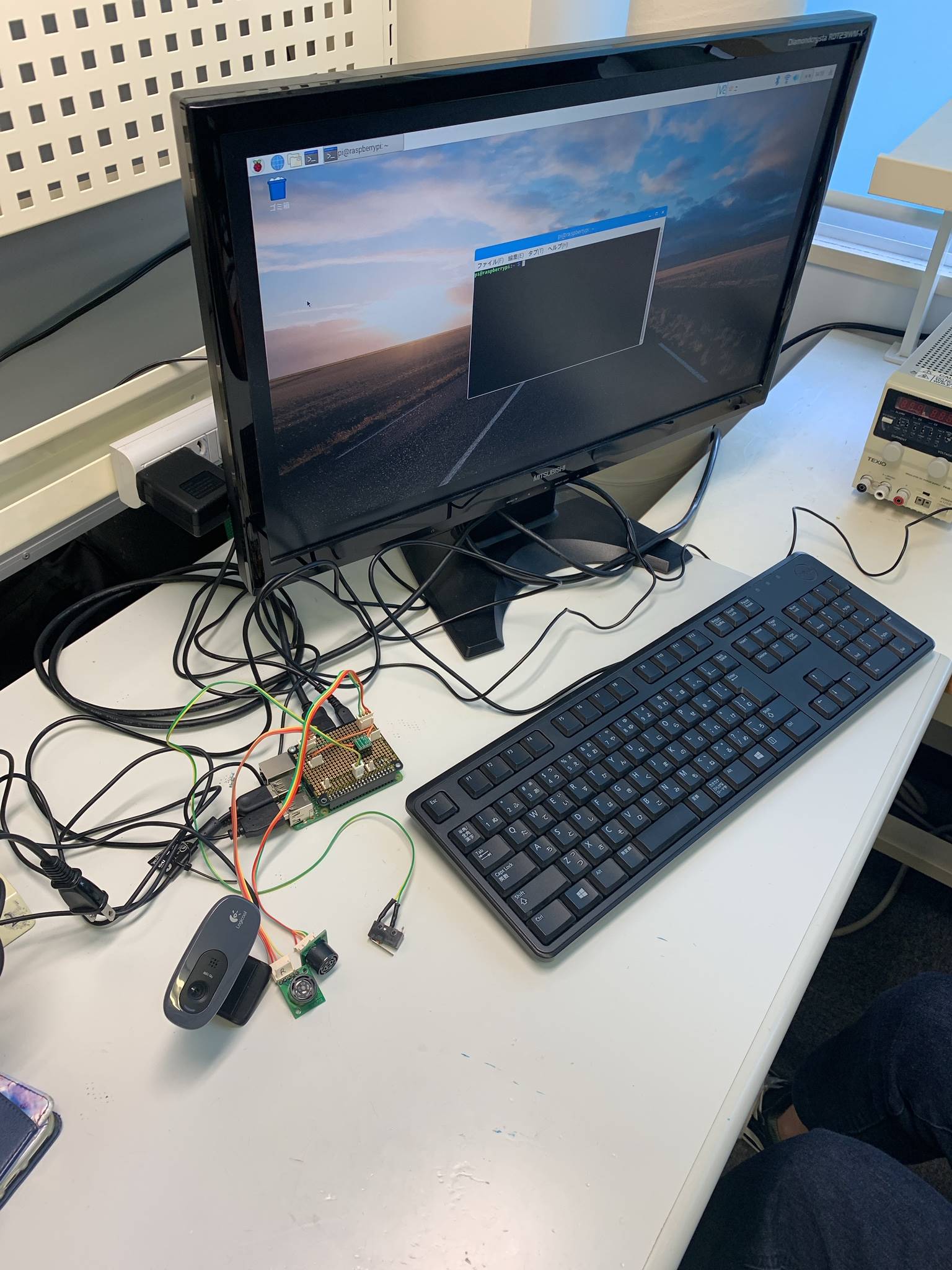

| RaspberryPi | 佐塚舜 赤池寛太 |

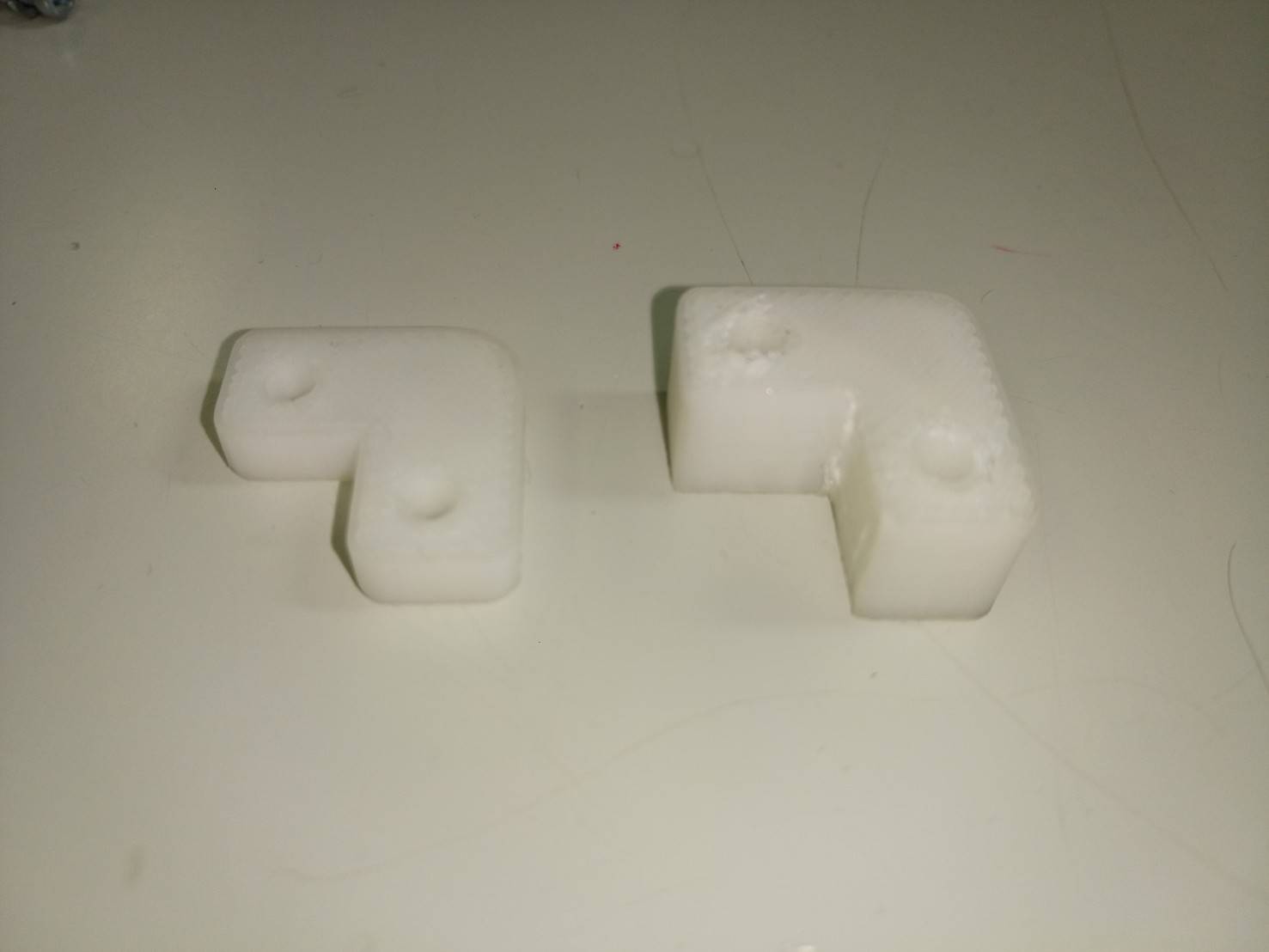

| Arduino | 津川陸人 室伏恭輔 |

| シャーシ | 安藤瞭汰 酒井燈 |

| 回数 | 時間(s) |

|---|---|

| 1 | 4.39 |

| 2 | 4.33 |

| 3 | 4.42 |

| 4 | 4.35 |

| 5 | 4.33 |

| 理論値 | 4.00 |

| 平均値 | 4.364 |

| 標準偏差 | 0.036 |

| 回数 | 時間(s) |

|---|---|

| 1 | 4.40 |

| 2 | 4.32 |

| 3 | 4.45 |

| 4 | 4.26 |

| 5 | 4.15 |

| 理論値 | 4.00 |

| 平均値 | 4.316 |

| 標準偏差 | 0.106 |

| テストプログラム | 確認できた内容 |

|---|---|

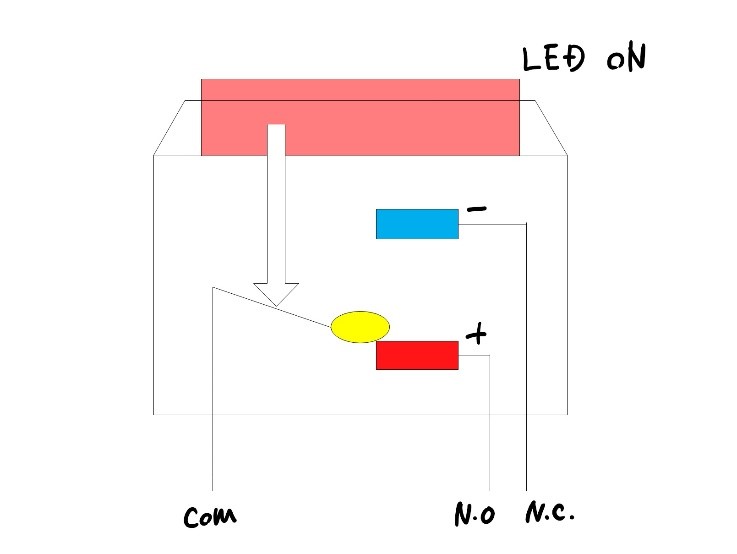

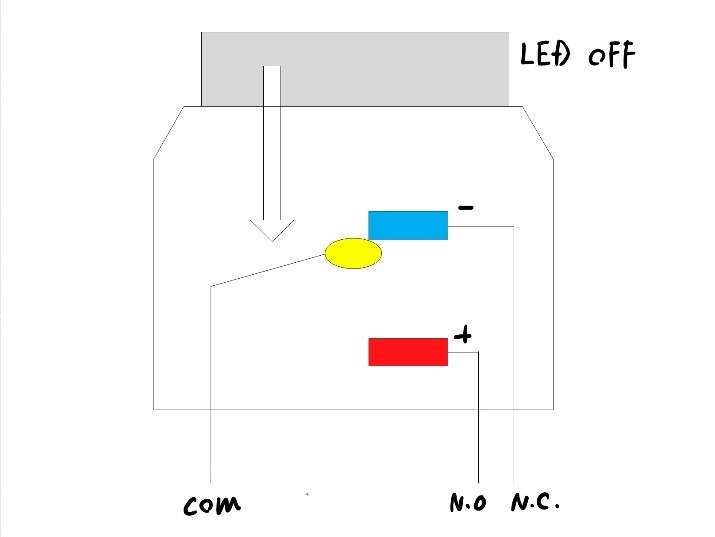

| test_io | タッチセンサのON/OFFの判別 (正常) |

| test_uss | tab.4に示す |

| test_camera | USBカメラで映像が写せること (正常) |

| test_capture | USBカメラのキャプチャ画像 (正常) |

| test_number | 45(30)cm以上340(350)cm以内の範囲で安定して数字を認識した(括弧内は不安定動作の値) |

| 実際の距離(cm) | 左センサの値(cm) | 左センサ誤差(cm) ※全て+の誤差 | 右センサの値(cm) | 右センサ誤差(cm) ※全て+の誤差 |

|---|---|---|---|---|

| 50 | 56.2 | 6.2 | 57.2 | 7.2 |

| 40 | 47 | 7.0 | 46.8 | 6.8 |

| 30 | 37 | 7.0 | 36.8 | 6.8 |

| 20 | 29.6 | 9.6 | 28.8 | 8.8 |

| 部品名 | 必要個数(s) | 確認数 | 過不足 |

|---|---|---|---|

| 5mm キャップボルト 12mm | 24 | 21 | -3 |

| 3mm なべねじ 15mm | 16 | 11 | -5 |

| 3mm なべねじ 12mm | 28 | 28以上 | +約50 |

| 3mm なべねじ 10mm | 2 | 2 | ±0 |

| 2.6mm なべねじ 30mm | 4 | 8 | +4 |

| 2.6mm なべねじ 10mm | 6 | 6 | ±0 |

| スペーサー 10mm | 10 | 6 | -4 |

| スペーサー 5mm | 12 | 6 | +4 |

| スプリングワッシャ 5mmキャップボルト用 | 24 | 21 | -3 |

| スプリングワッシャ 3mm用 | 8 | 14 | +6 |

| スプリングワッシャ 2.6mm用 | 6 | 6以上 | +約20 |

| ナット 3mm用 | 36 | 36以上 | +約50 |

| ナット 2.6mm用 | 10 | 10以上 | +約20 |

| 回数 | Pゲイン | Dゲイン |

|---|---|---|

| 1 | 40 | 0 |

| 2 | 30 | 0 |

| 3 | 20 | 0 |

| 4 | 10 | 0 |

| 5 | 15 | 0 |

| 6 | 15 | 5 |

| 7 | 15 | 10 |

| 8 | 15 | 15 |

| 9 | 10 | 50 |

| 10 | 10 | 40 |

| 11 | 0 | 0 |

| 12 | 50 | 50 |

| 場所 | 前進時のずれ | 後進時のずれ |

|---|---|---|

| ラボ内 | 右側に1.0(cm)のずれ | 右側に1.0(cm)、後ろ側に0.5(cm)のずれ |

| ラボ前廊下 | 右側に5.5(cm)のずれ | 右側に3.3(cm)、後ろ側に1.5(cm)のずれ |