| 名称 |

MIRS1604 メカニクス開発報告書 |

| 番号 |

MIRS1604-MECH-0006 |

| 版数 |

最終更新日 |

文章作成 |

HTML作成 |

承認 |

改訂記事 |

| A01 |

2017.02.23 |

青野新大 田口晶裕 |

青野新大 田口晶裕 |

|

初版 |

ドキュメント内目次

-

1.はじめに

-

本ドキュメントは、MIRS1604のメカトロニクス開発報告書である。

-

2.製作物一覧

-

新規製作したものを以下に示す。

・上段シャーシ

・下段シャーシ

・バンパ

・支柱

・オムニホイール

・

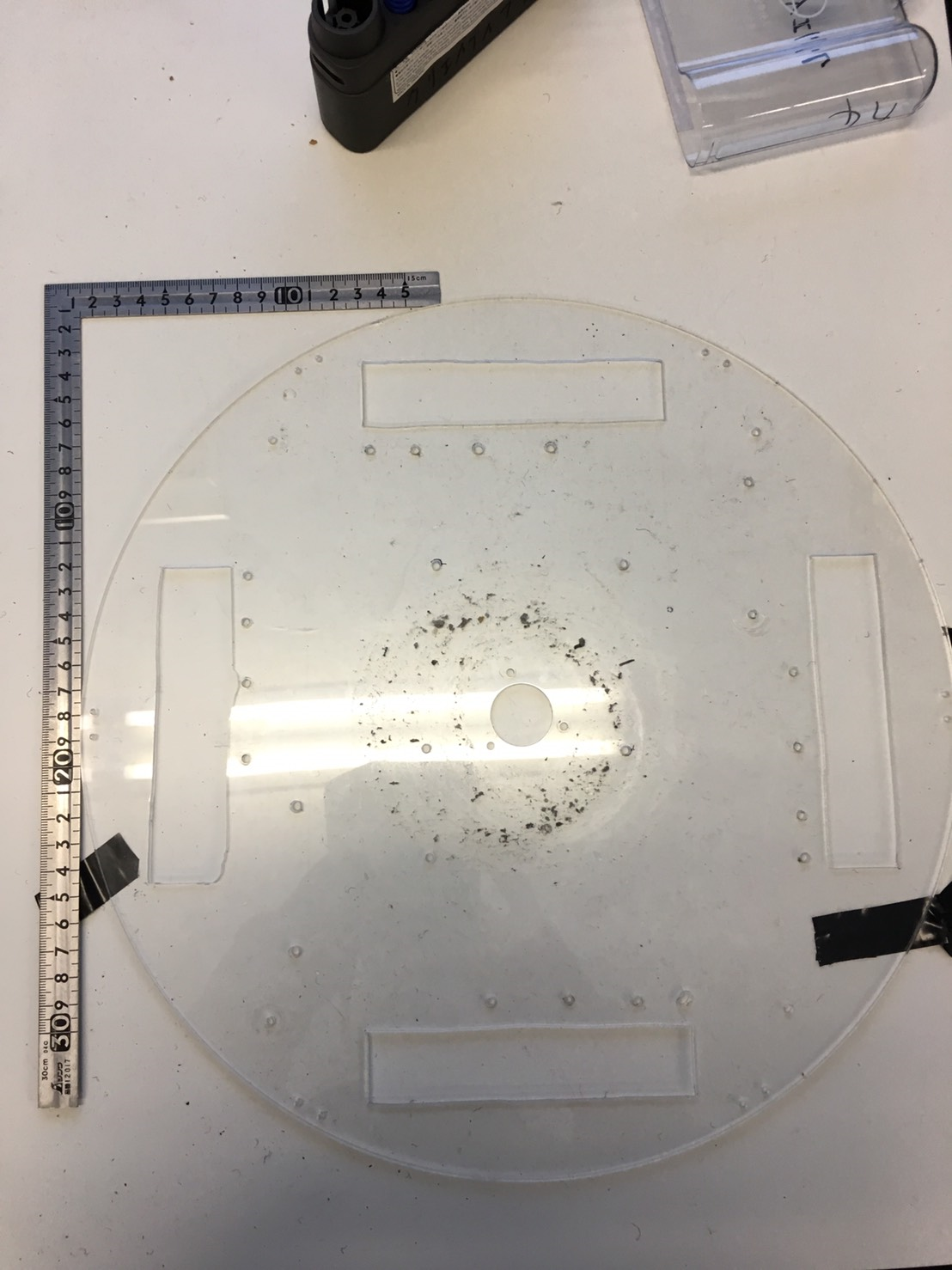

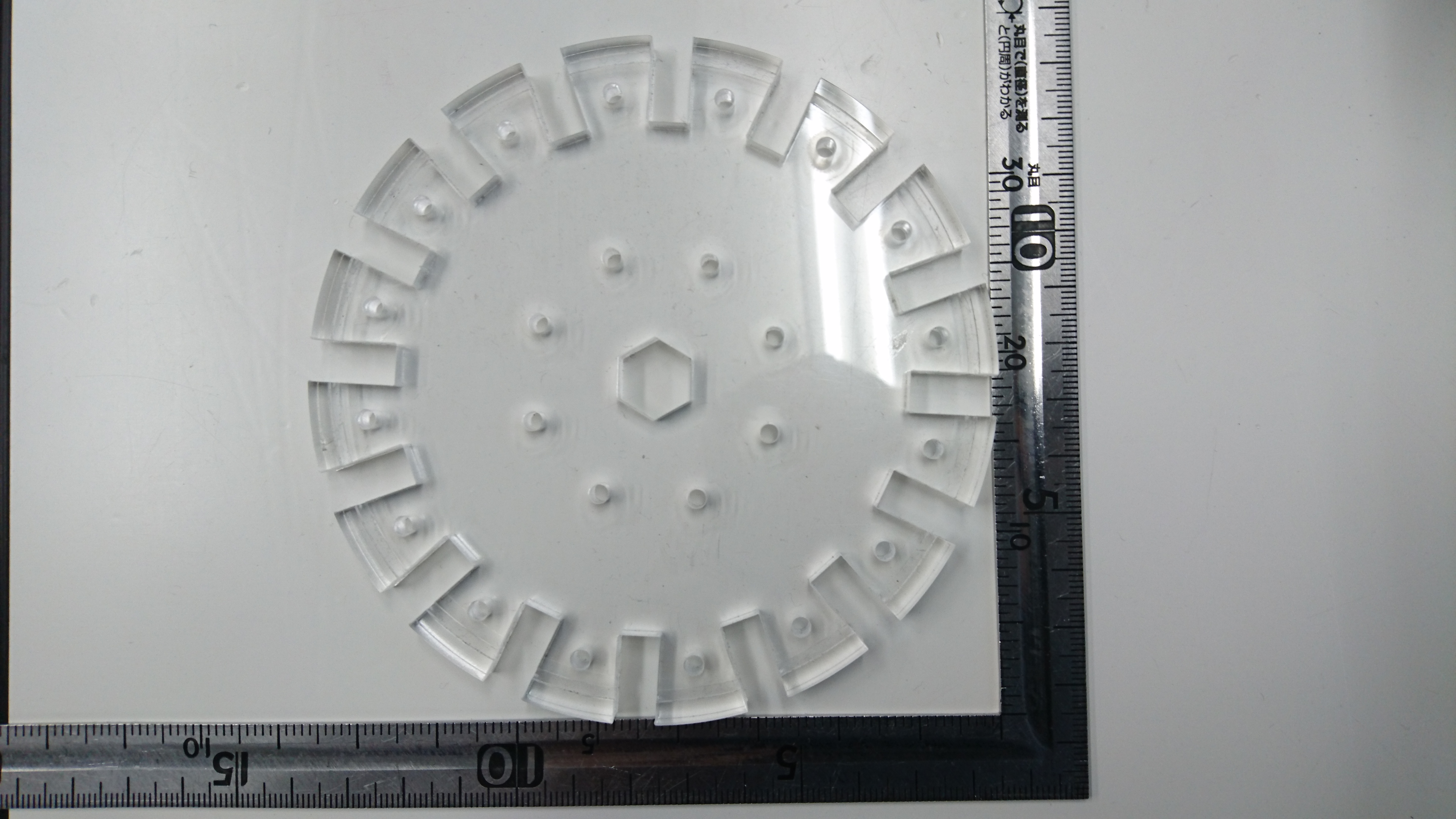

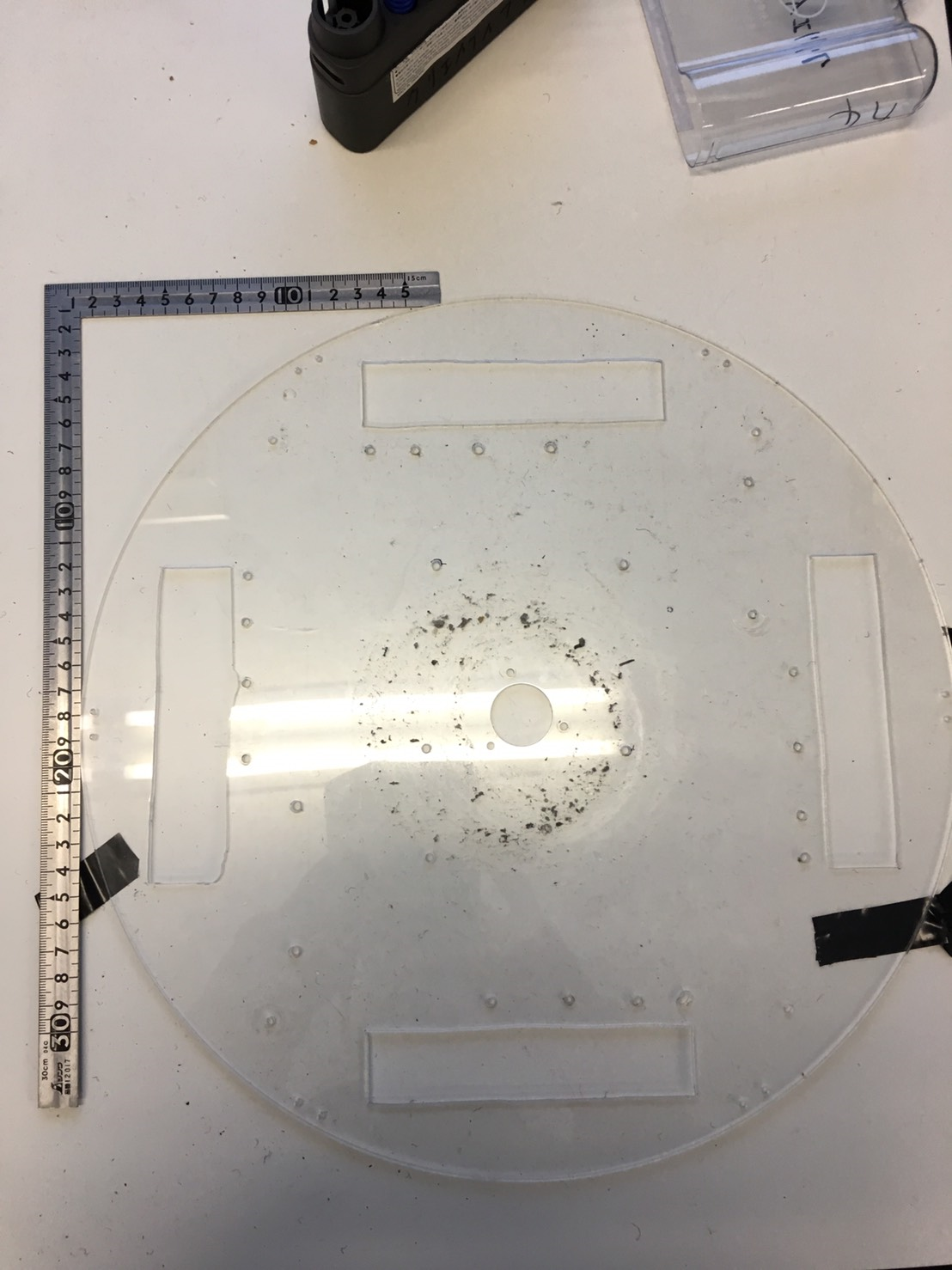

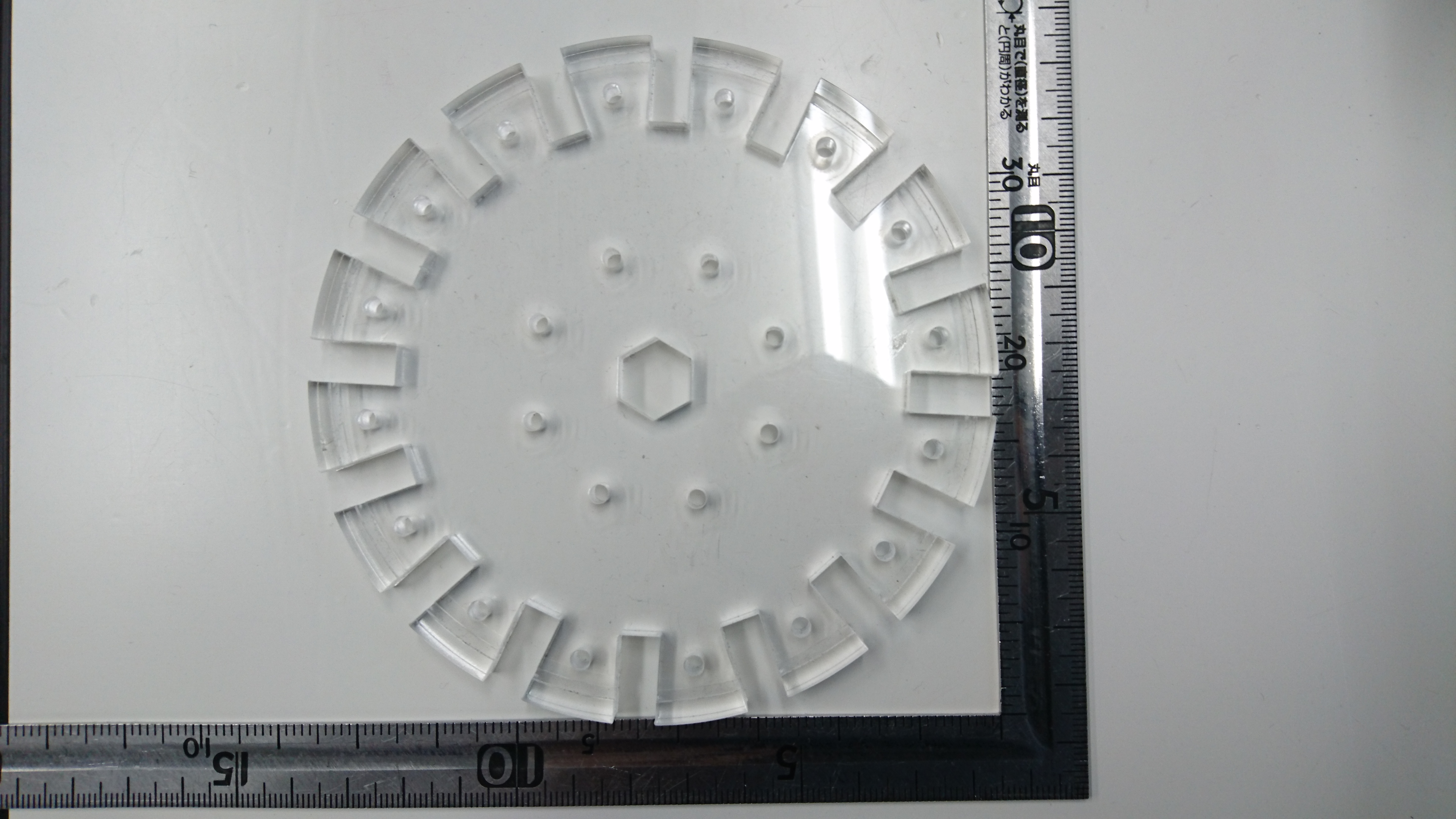

2.1.上段シャーシ

詳細設計書:MIRS1604 上下シャーシ詳細設計書

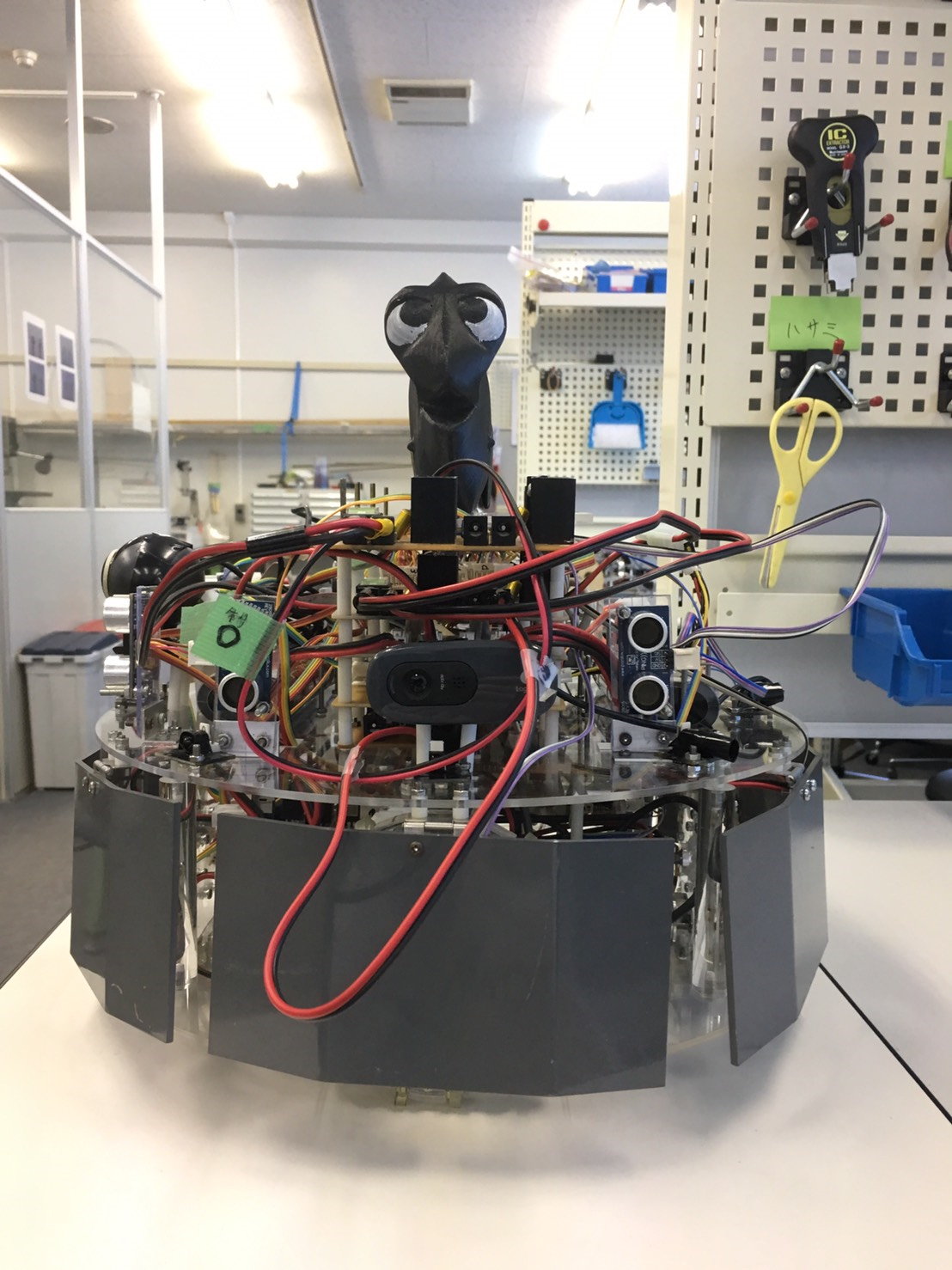

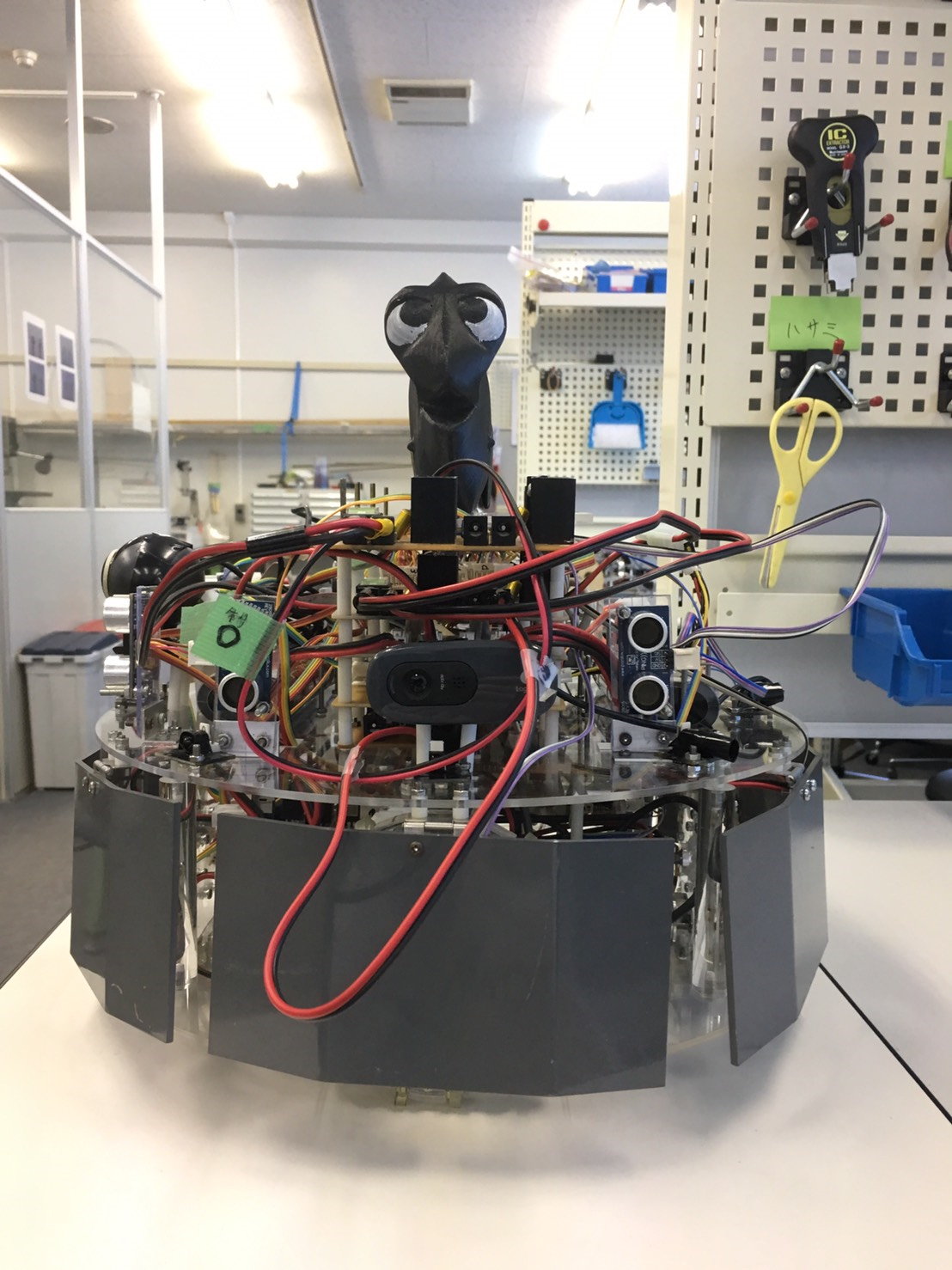

写真をfig.1に示す。

fig.1 上段シャーシ

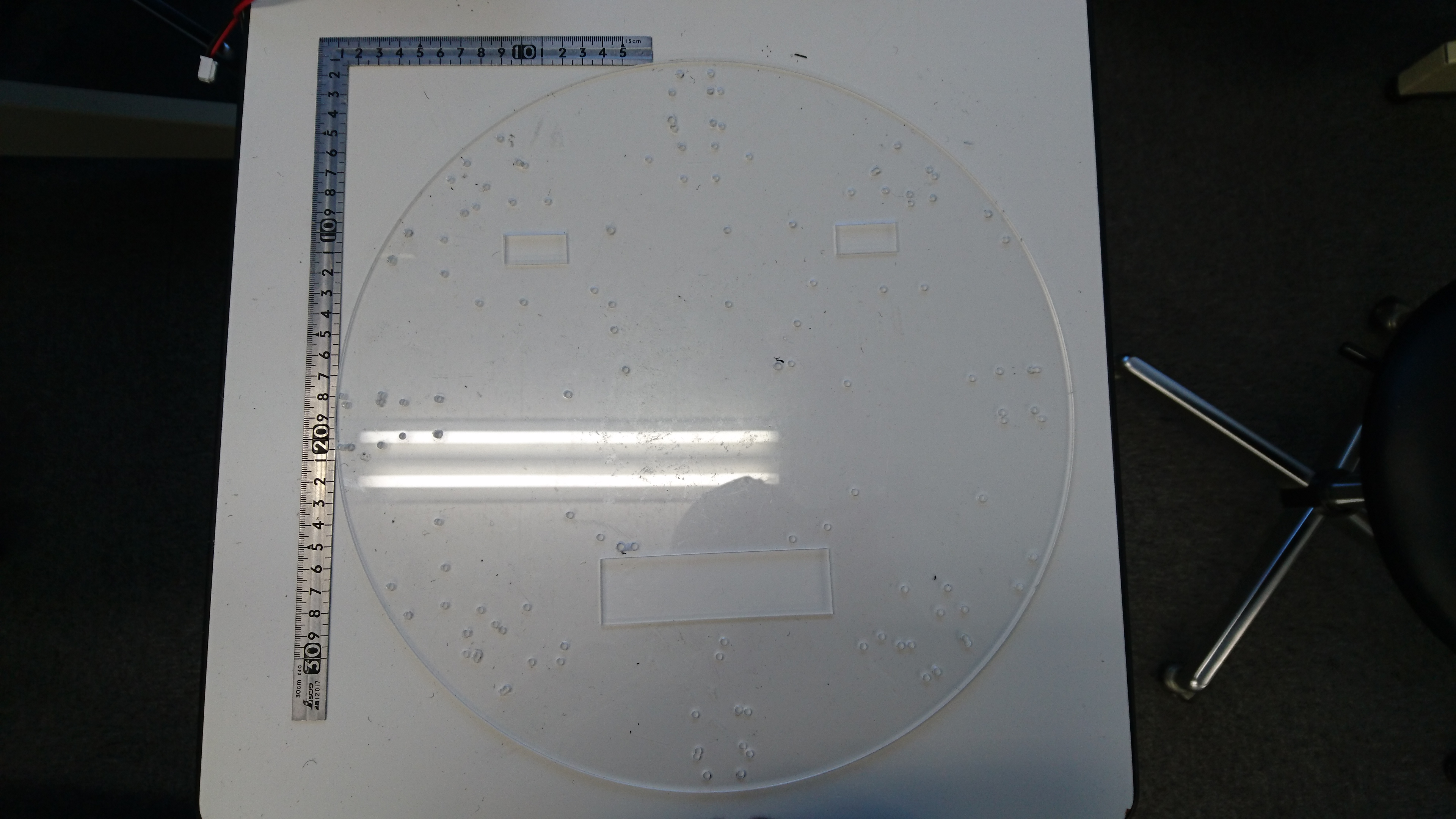

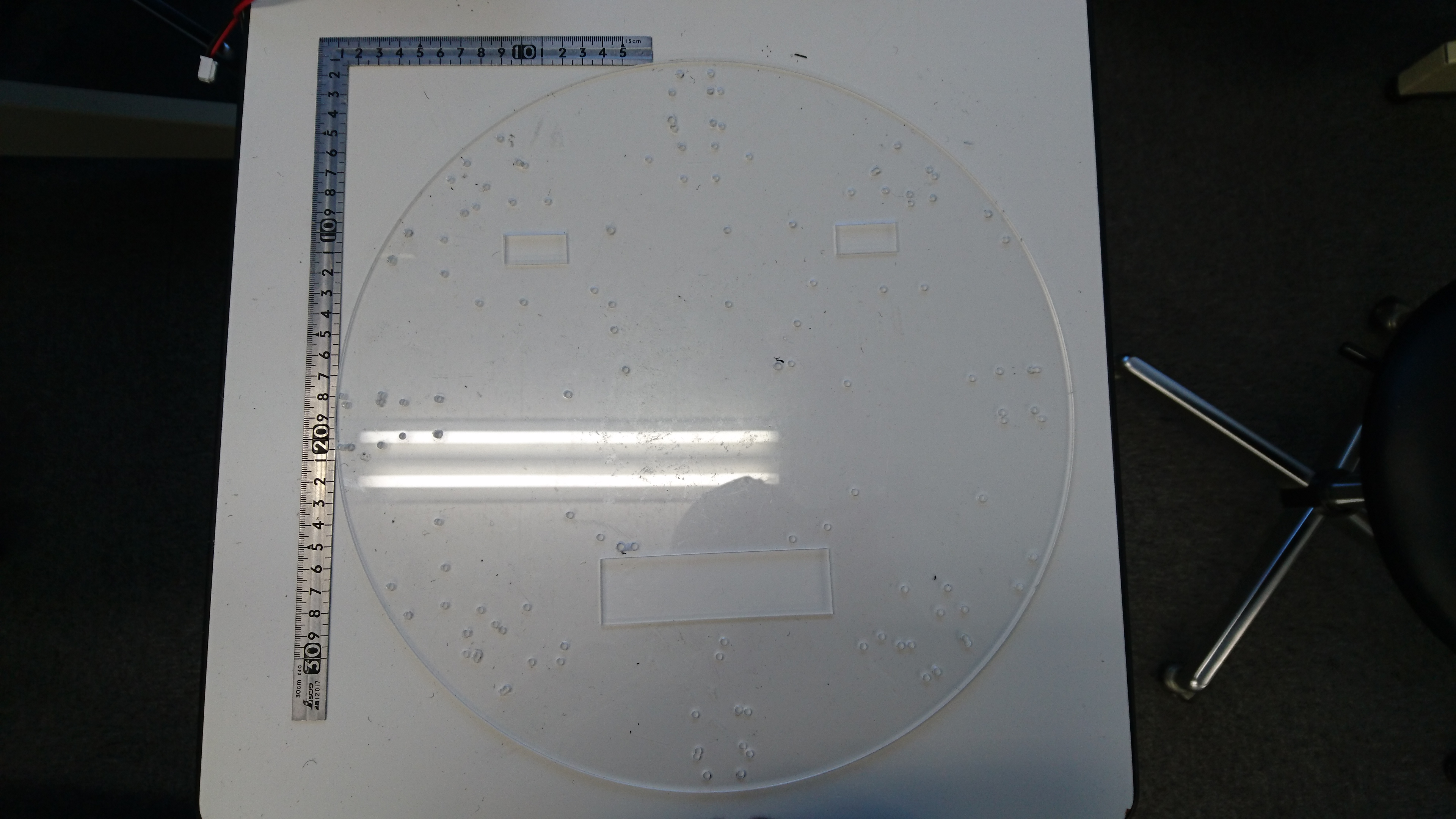

2.2.下段シャーシ

詳細設計書:MIRS1604 上下シャーシ詳細設計書

写真をfig.2に示す。

fig.2 下段シャーシ

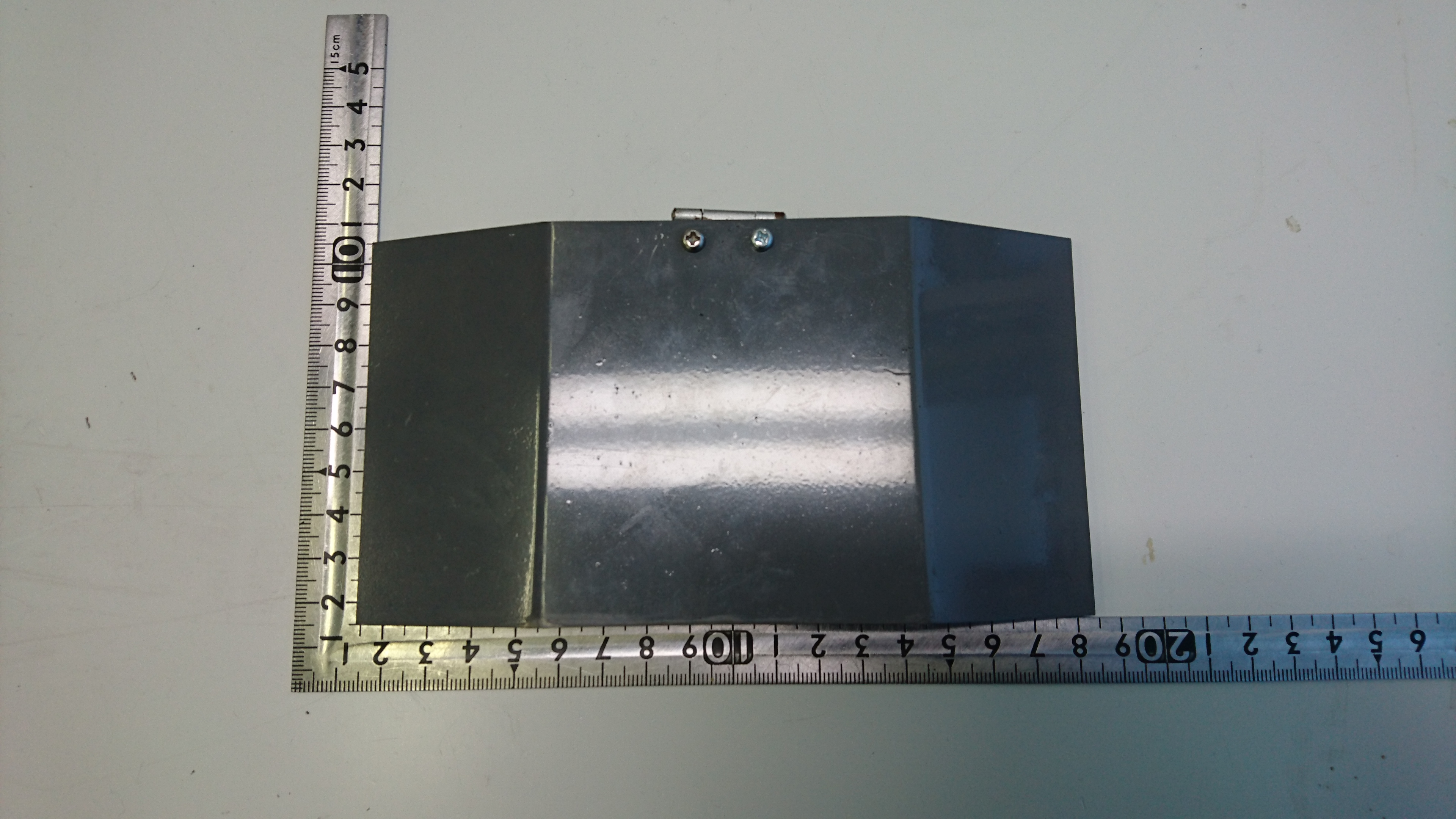

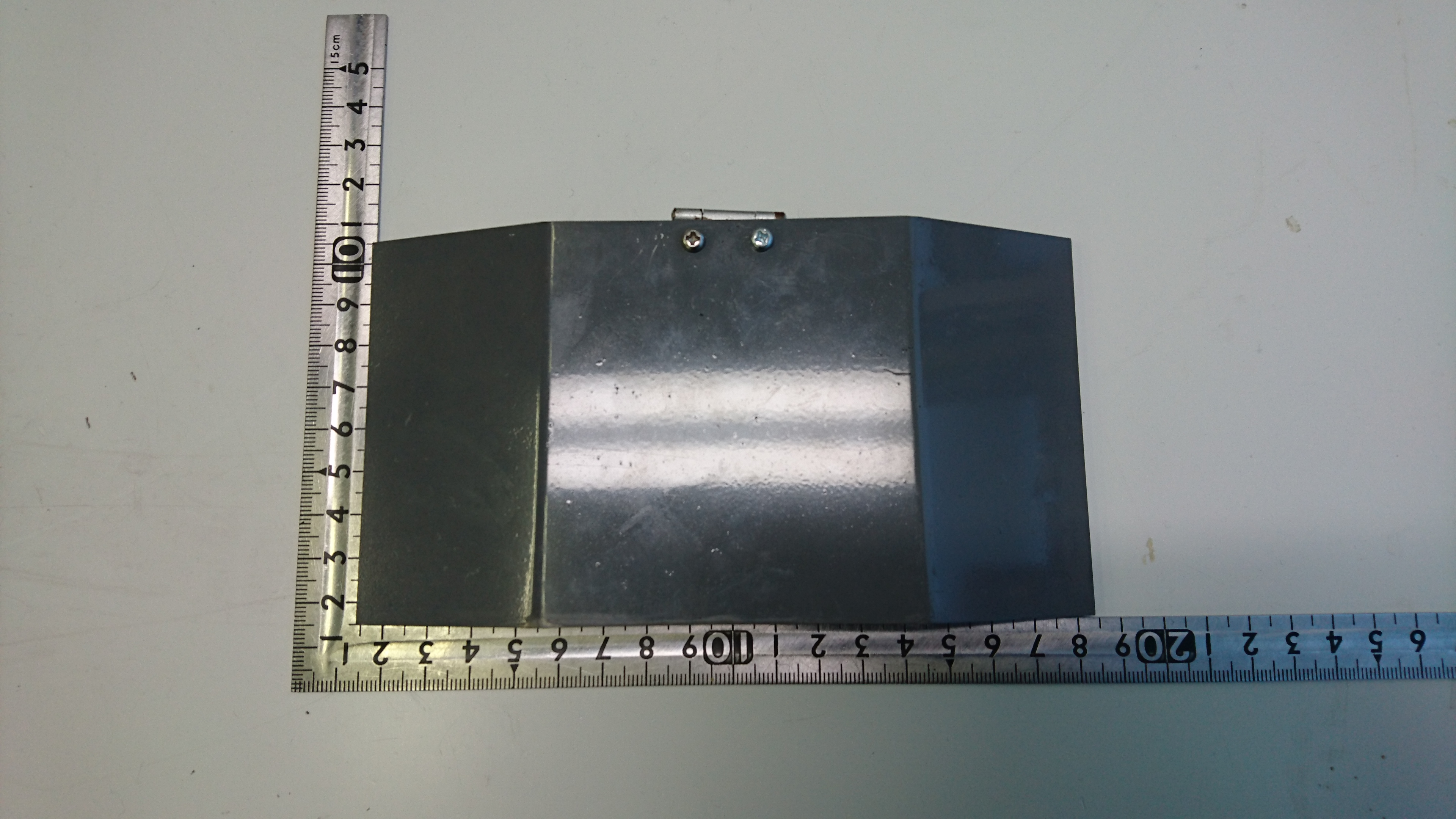

2.3.バンパ

詳細設計書:MIRS1604 バンパー詳細設計書

写真をfig.3に示す。

fig.3 バンパ

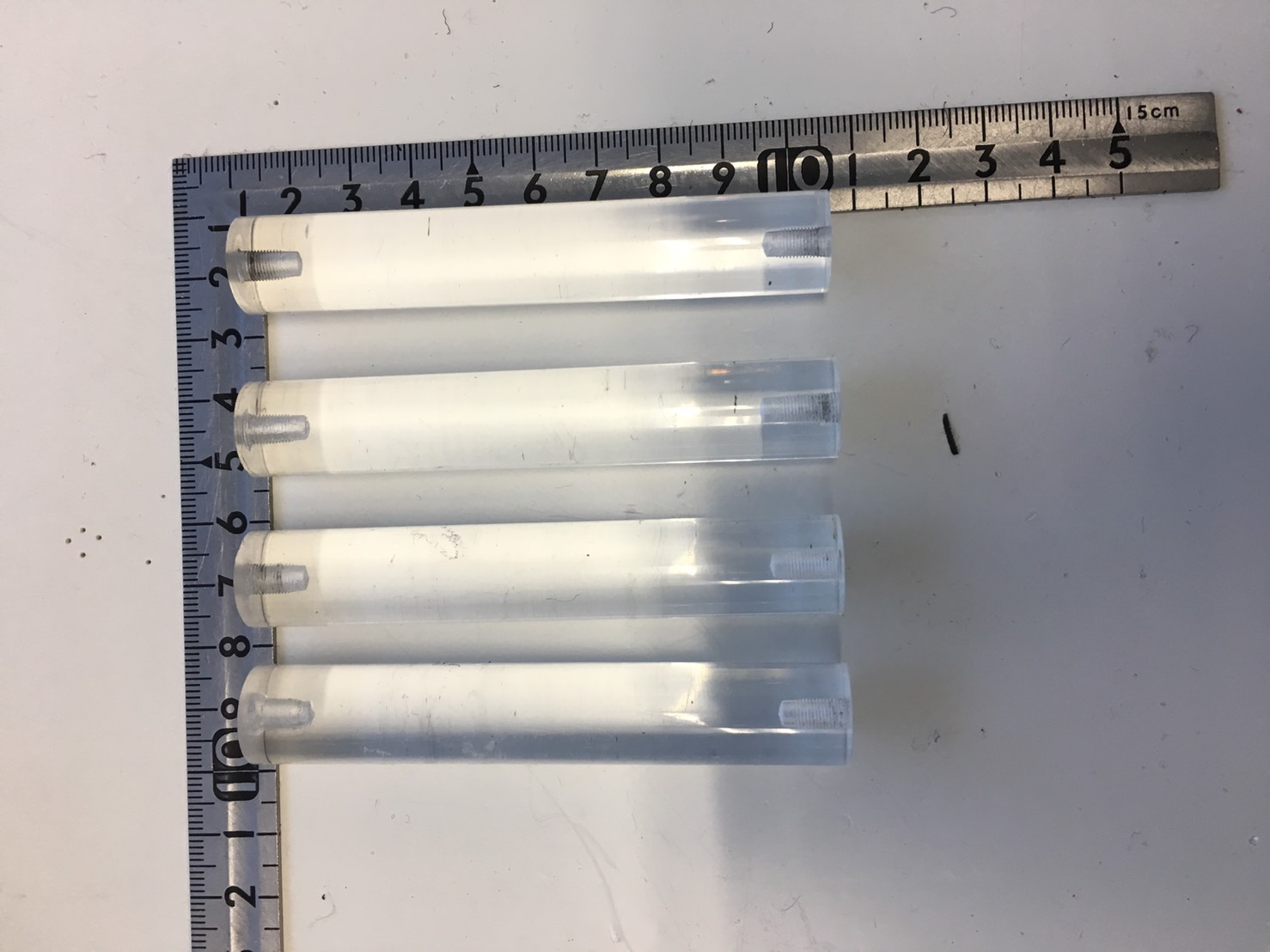

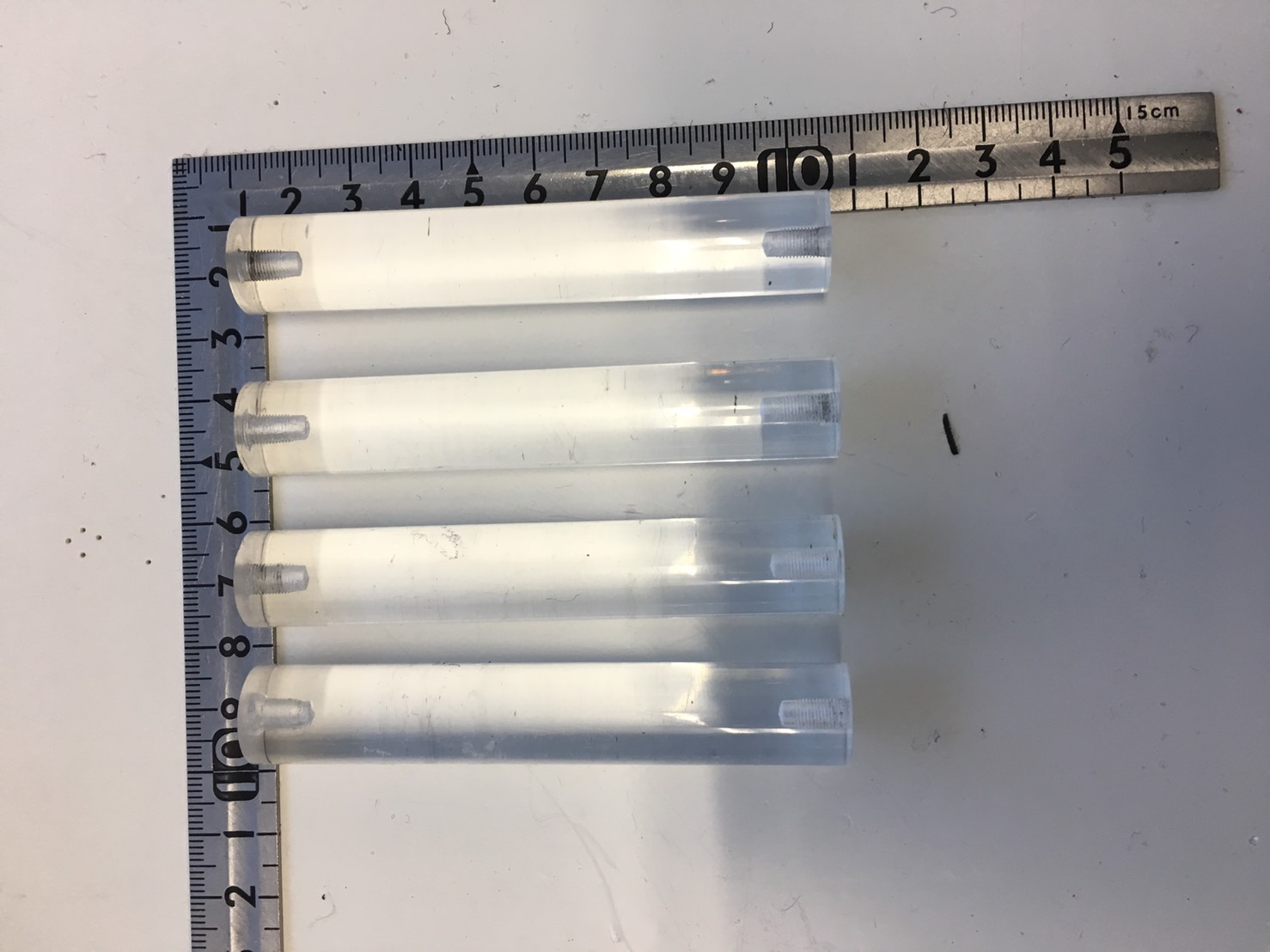

2.4.支柱

詳細設計書:MIRS1604 支柱詳細設計書

写真をfig.4に示す。

fig.4 支柱

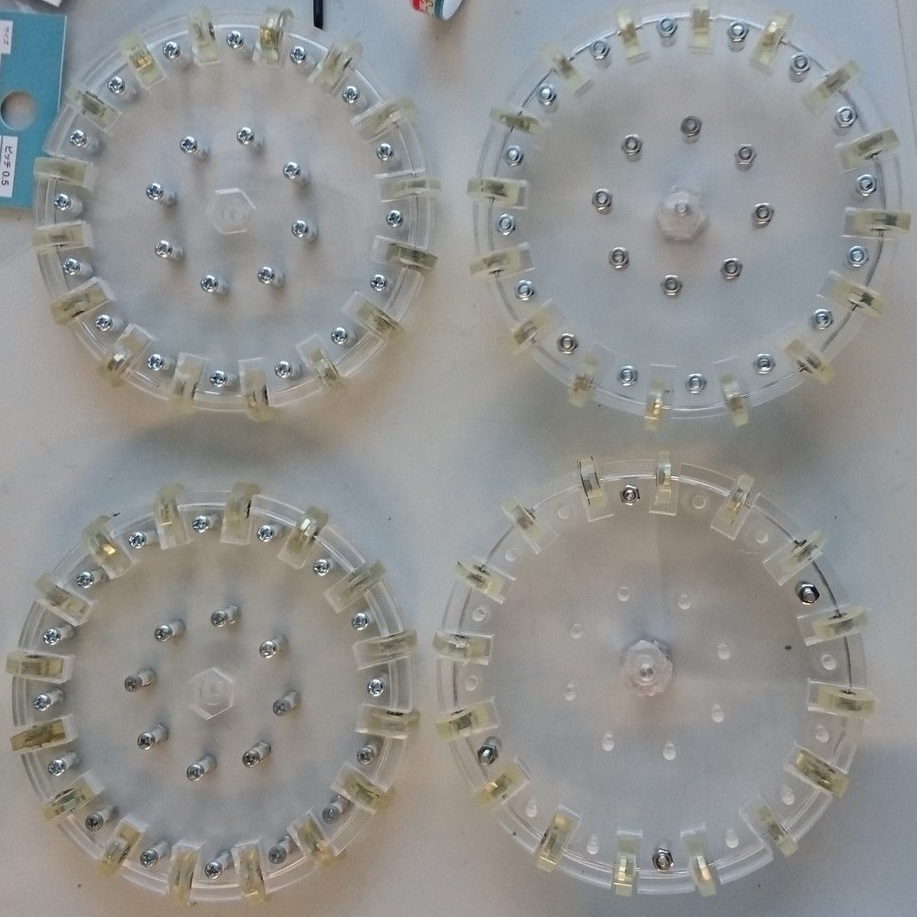

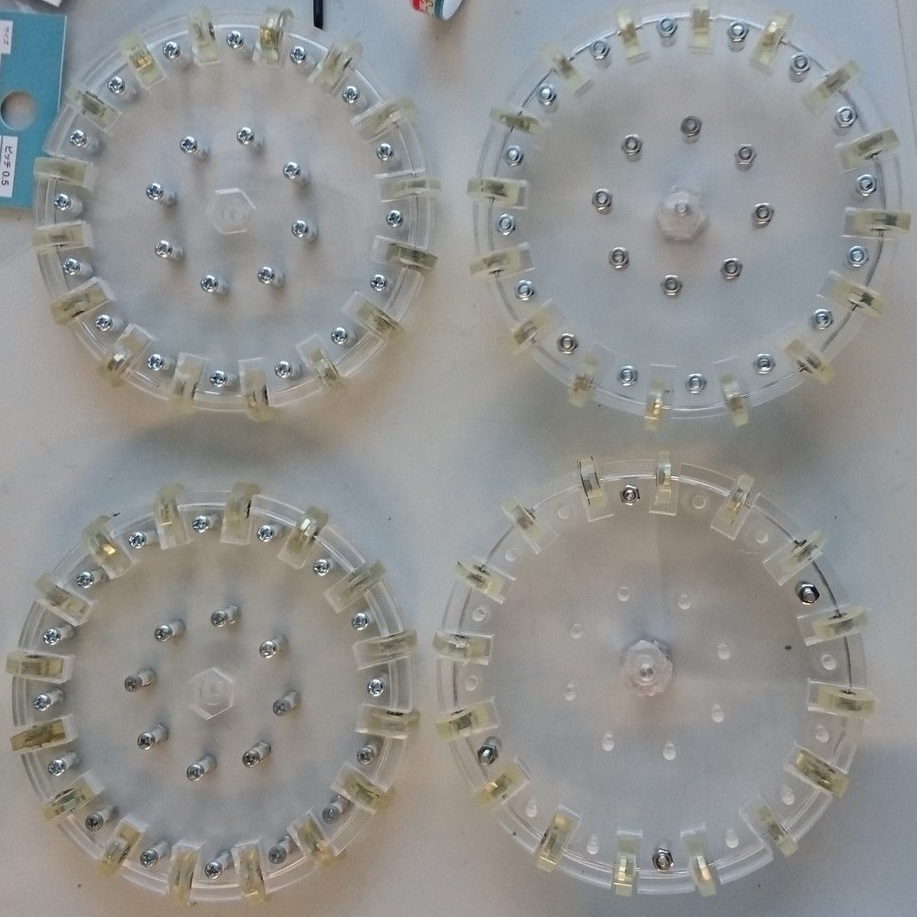

2.5.オムニホイール

詳細設計書:MIRS1604 オム二ホイール詳細設計書

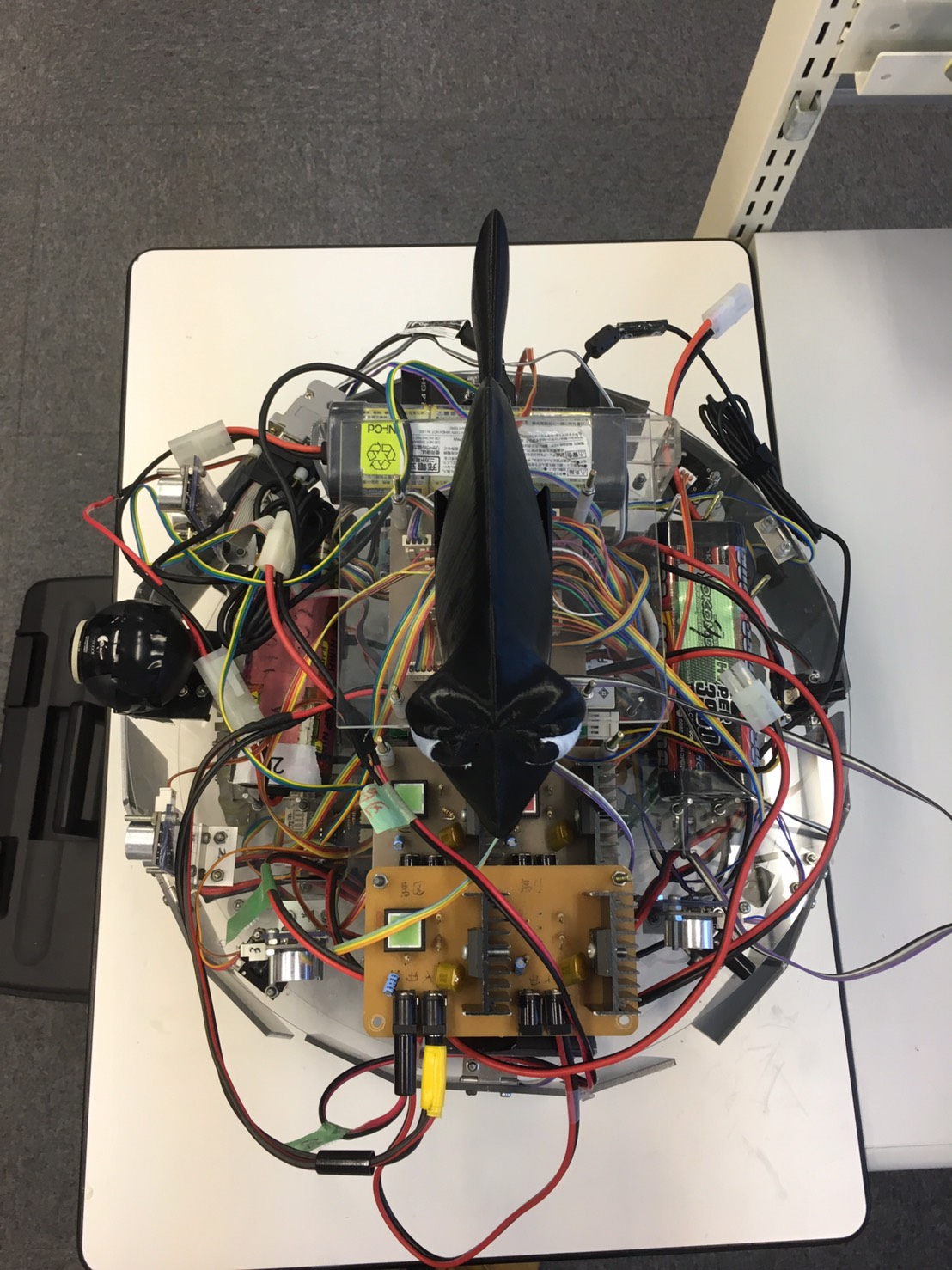

写真をfig.5(a)(b)に示す。

fig.5 (a)オムニホイール

fig.5 (b)オムニホイール

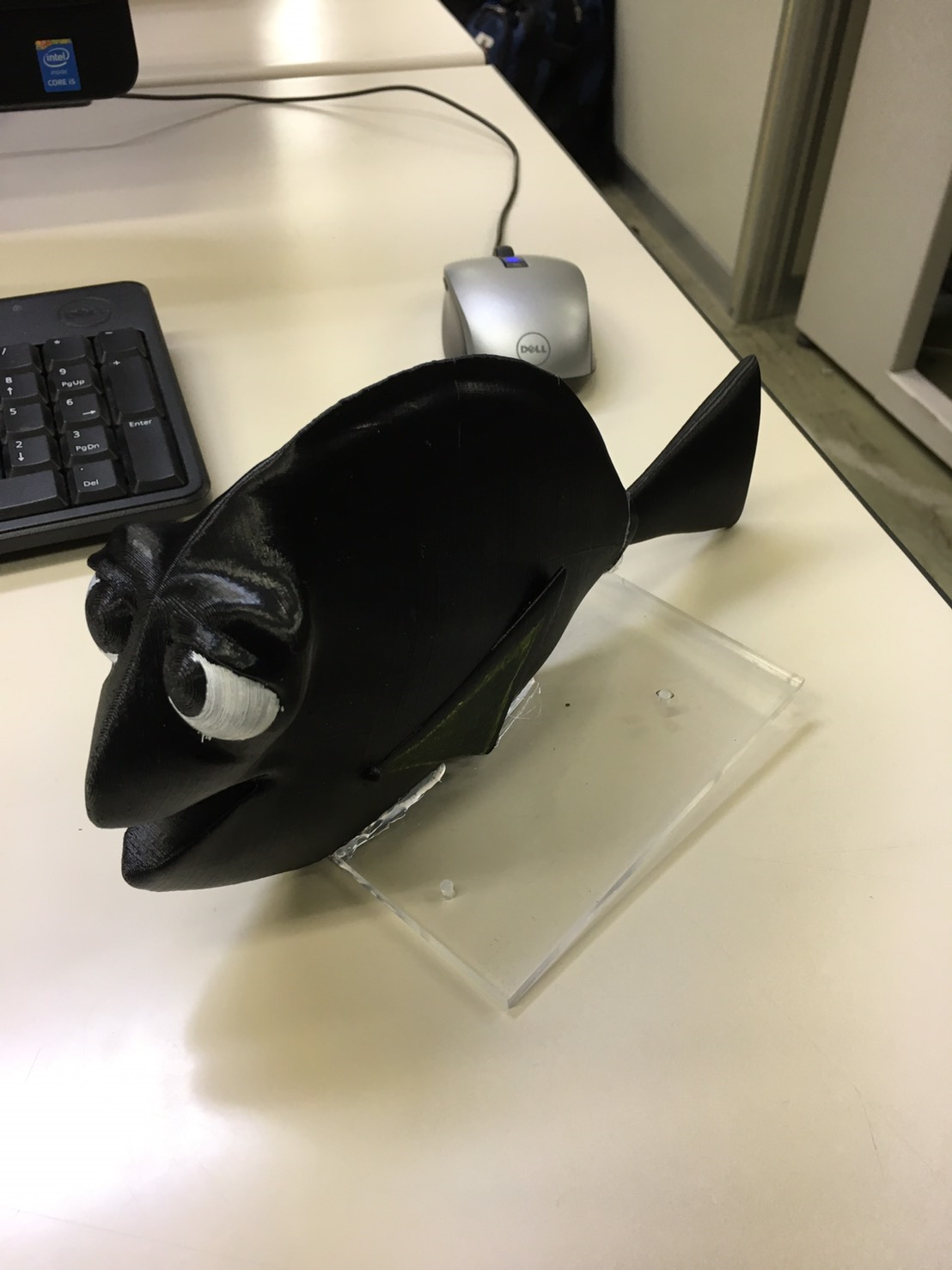

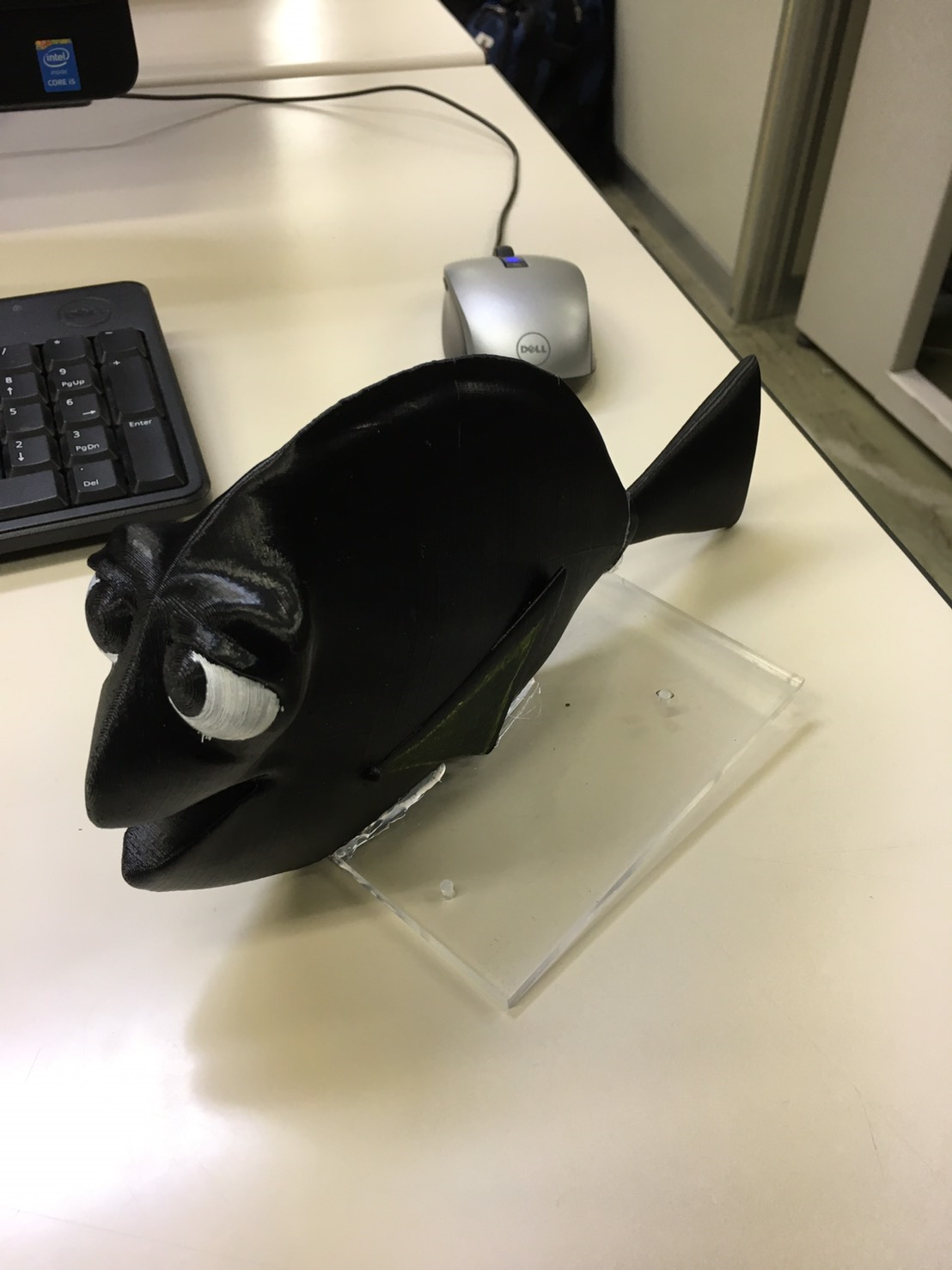

2.6.装飾

装飾としてドリーを作成した。

写真をfig.6に示す。

fig.6 ドリー

-

3.評価

-

3.1.上段シャーシ

工場でレーザー加工機を使用して加工を行ったため、精度に問題はない。

しかし、USBハブ、赤外線センサーを取り付ける際に穴の位置がずれており追加でボール盤で穴を開けた。

その穴の精度にも特に問題はなかった。

穴の位置が合わなかったことについて、USBハブ赤外線センサーともに穴の位置の測定を間違えたため、そこでずれが生じてしまったと考える。

3.2.下段シャーシ

上段シャーシと同様に工場でレーザー加工機を使用して加工を行ったため、精度に問題はない。

しかし、超音波ボードを取り付ける際に取り付ける箇所がなかったため追加でボール盤で穴を開けた。

また、オムニホイール用の穴の内側がオムニホイールと干渉したため、内側を5mm削った。

3.3.バンパ

バンパを取り付け取り付けタッチセンサが反応するか試験したところ、問題なく反応することが確認できた。

そのため完成度は問題ないといえる。しかし、曲げ加工の際に1つのバンパにヒビが入ってしまったため、ボンドで補強した。

3.4.支柱

全ての支柱の長さをノギスで測定したところ、誤差が±1mmに収まっていたため精度に問題はない。

しかし、設計段階のミスで長さが5mmほど足りず、オムニホイールと干渉していたため、スペーサーを使用した。

また、1箇所ねじ穴が削れてしまい、しっかりととまらないところがあった。

3.5.オムニホイール

針金を通すための溝の位置が1mmずれていたが、組み立てはできたので問題はなかった。

内側プレートの中心の6角形の穴が、新規に購入したモーターの軸とサイズが合わなかったため、ボール盤で穴を3mm広げた。

3.6.装飾

zbrushという3DCG作成ソフトを用いて3Dプリンターでドリーを模した装飾を作成した。尻尾と胴体部分の2つに分けて製作したが、ボンドで接着したので問題はなかった。

-

4.総括

-

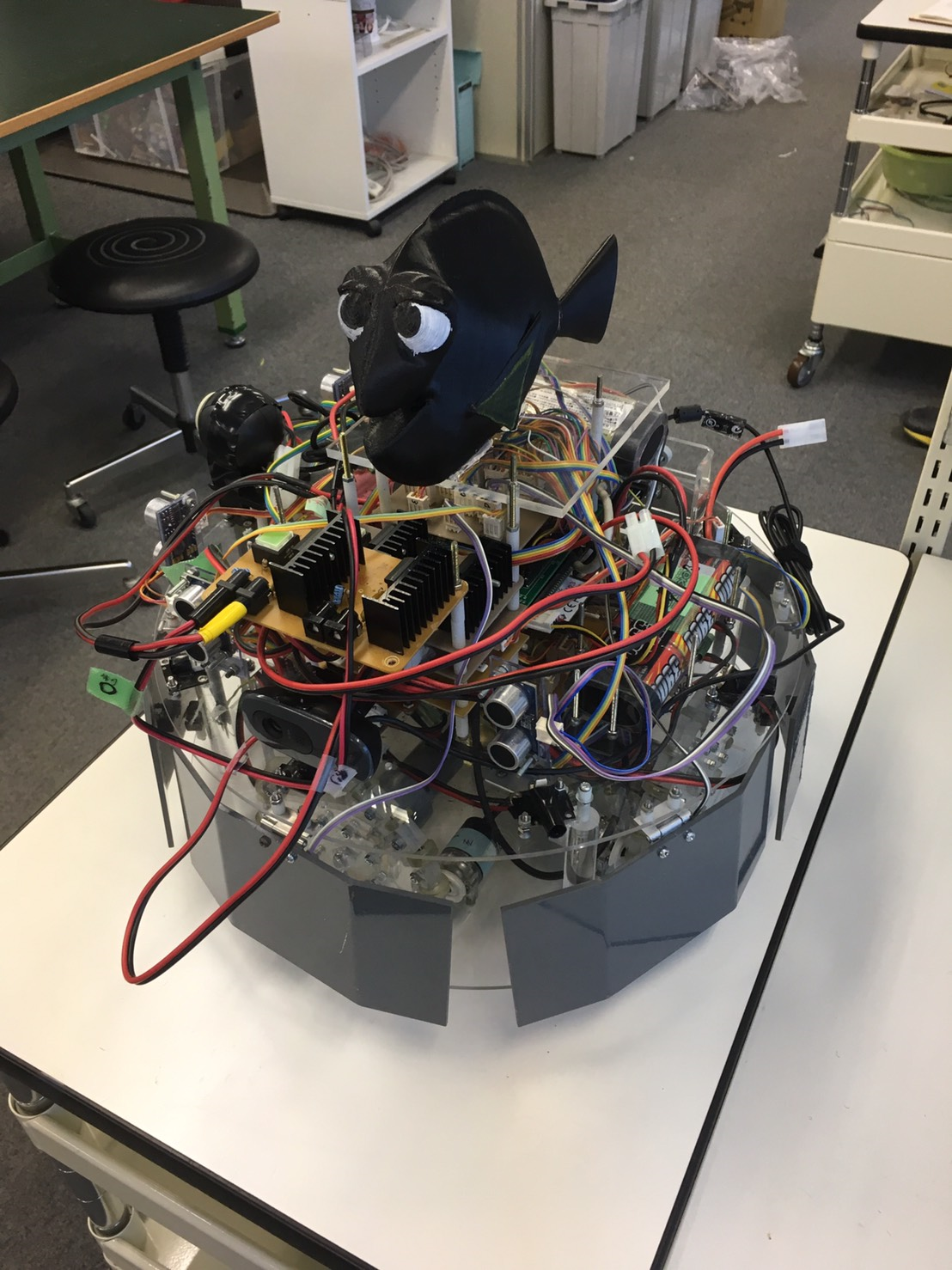

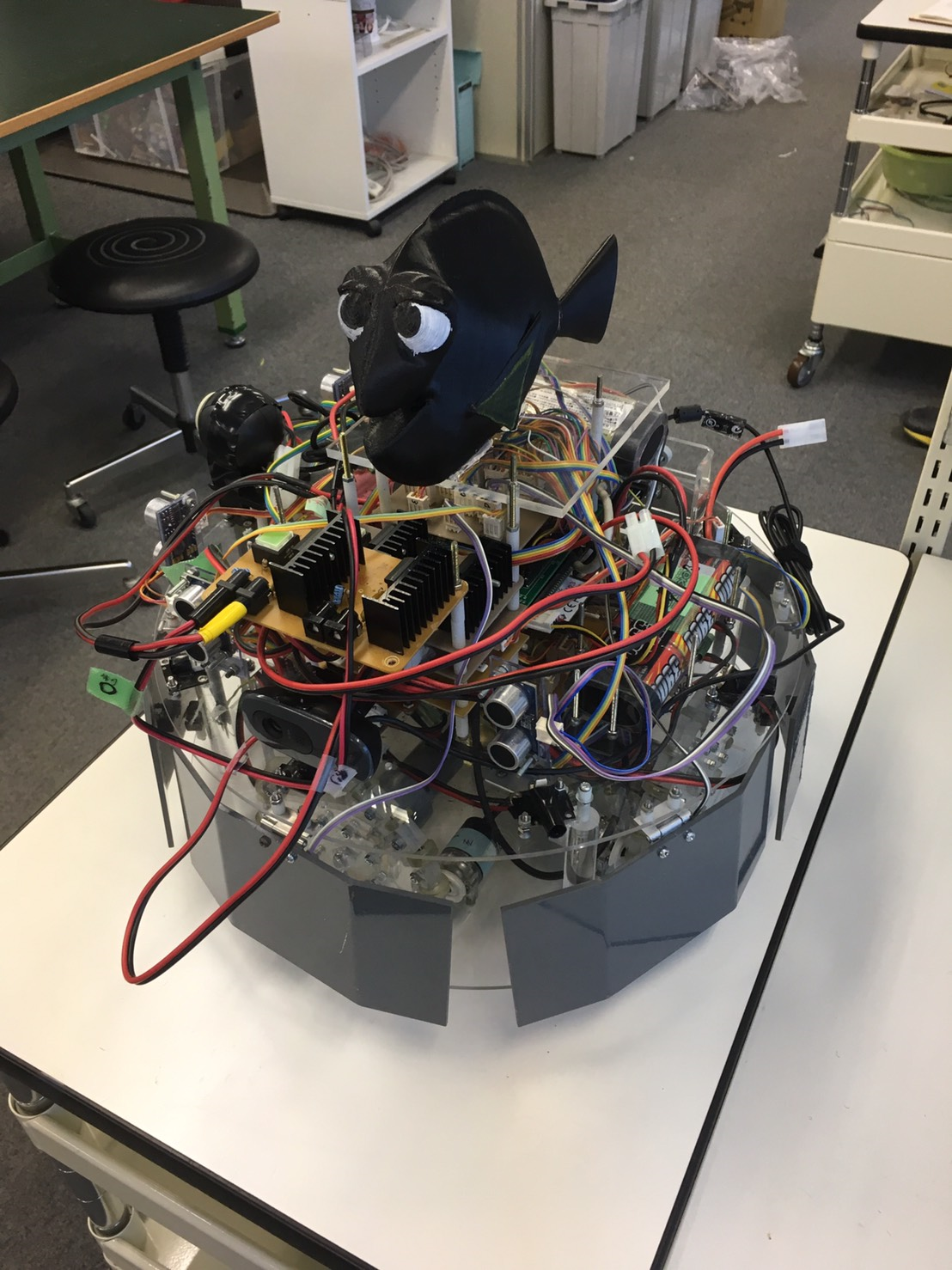

4.1.機体について

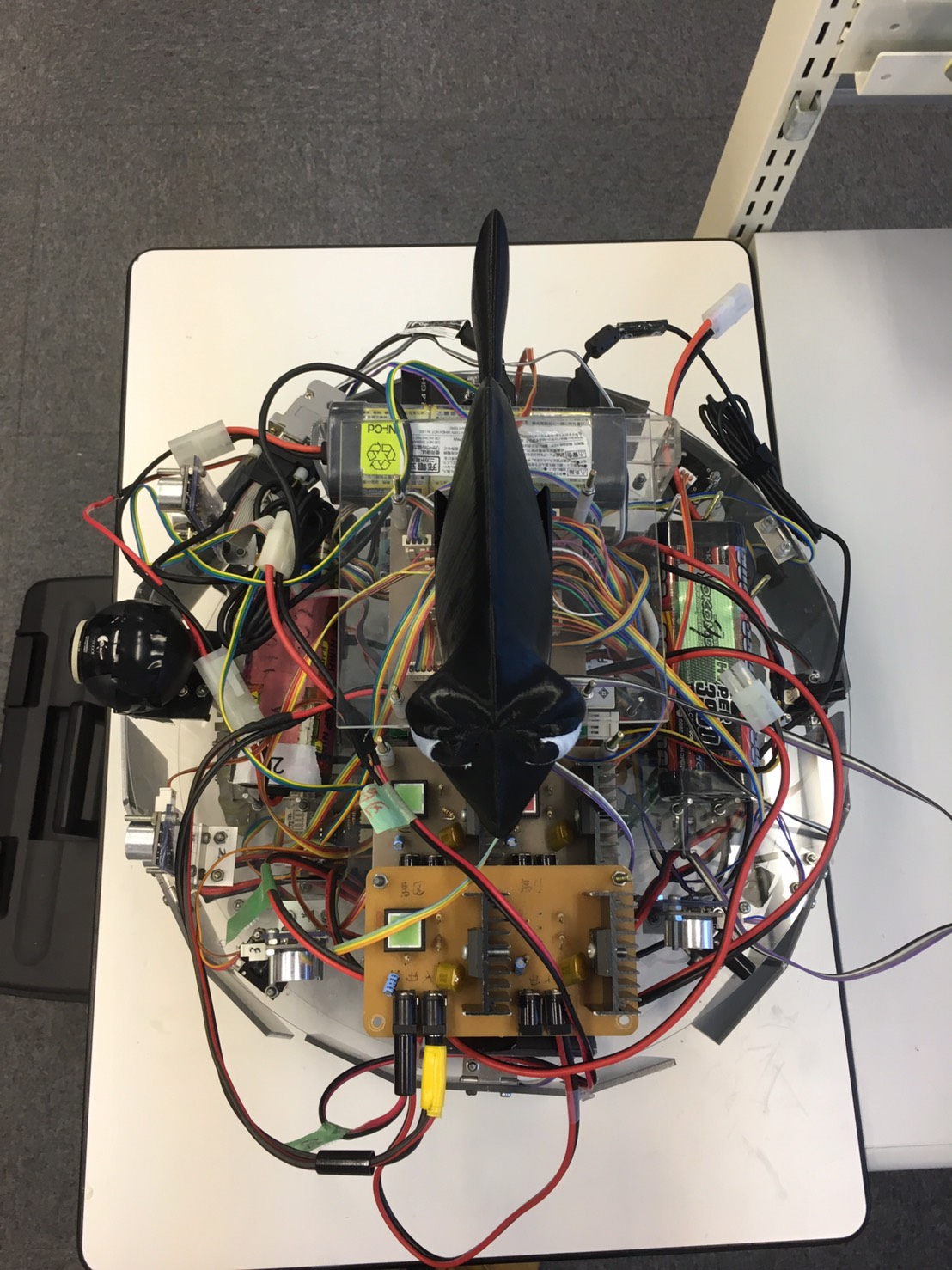

まず、今回製作した機体の全体図と三面図をそれぞれ以下のfig.7とfig.8~10に示す。

fig.7 全体図

fig.8 正面図

fig.9 側面図

fig.10 上面図

また、機体の重量と寸法は

重量(kg):5.71

寸法(mm):

縦:370

横:370

高さ:350

であった。

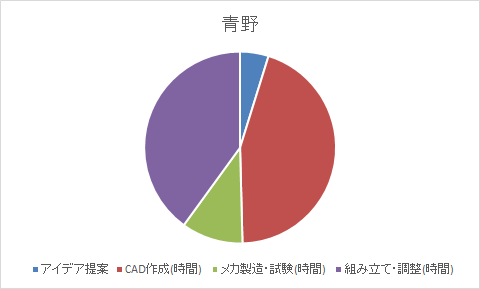

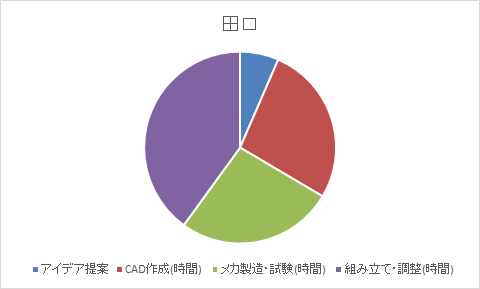

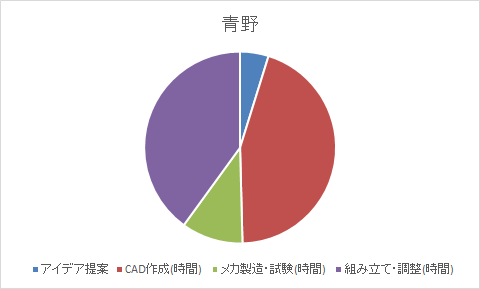

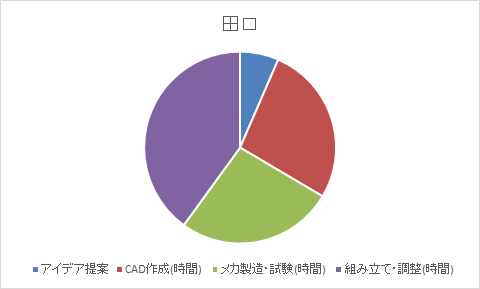

4.2.開発工数

以下の表1にメカニクスの開発における工数を示す。

表1:メカニクス開発工数

| 作業名 |

青野 |

田口 |

| アイデア提案(時間) |

6 |

7 |

| CAD作成(時間) |

56(ドリー作成23) |

29 |

| メカ製造・試験(時間) |

13 |

28.5 |

| 組み立て・調整(時間) |

50 |

43 |

|

|

|

| 合計(時間) |

125 |

107.5 |

また、これを円グラフにしたものをfig.11,12に示す。

fig.11 青野開発工数

fig.12 田口開発工数

4.3.工数分析

青野は田口に比べてCAD作成の時間が多く、CAD作成において中心的に活動していた結果である。

対して田口はメカ製造、試験の時間が多く、オムニホイールの製作やレーザー加工機での作業など、

MIRSの後半で鬼人のごとき活躍をしていたといえる。4班のメカは作業分担がしっかりしていた。

4.4.個人の総括

・青野:

MIRSの授業で3Dモデルを初めて作った。空想上の物を3Dモデルとして作るというのは今までの高専の活動でも得られなかった楽しみと喜びを知った。

MIRSではsolidworksだったが、そのほかのソフトで3Dモデルを作ったり、そのモデルを3Dプリンターで出力したりするのもとても楽しかった。4班の

メカ担当として田口と2人で頑張ってきたが、他の班より人数が少ないにも関わらず、オムニホイールをつくり、満足した機体を作り上げられたことはと

ても誇らしかった。しかし、機体製作にあたって理想を優先させてしまい、機体の大きさや重量を考慮できず、競技会で他のメンバーに迷惑をかけ

てしまったことは反省すべき点だった。多人数で長期間何かに取り組んだ経験はこれからの人生において大いに活かされると感じた。

・田口:

オムニホイールの設計で早い段階でsolidworksに慣れることができたが、合致などで正しい使い方ができていないのでは、と思うことが時々あった。

また、自分が設計した箇所で、思っていたより余裕や遊びが少なかったり、多すぎたりする箇所があり、修正することになってしまった。全体的に見通しや考えが甘かったといえる。

これの原因の一つには、設計の公差に関する知識が不足していたことがあげられる。このせいで、チームのメンバーに大きな迷惑をかけてしまった。

スケジュールに関しては、製作時間が大幅に超過してしまった。メカの人数が少なく製作物が多かったのも原因だが、ここでも考えが甘かった。

MIRSの授業を通して、多くのことを学ぶことができた。欠陥があったとはいえ、自分たちで設計したものが形になったときには、感動した。

社会に出たら、今回のような見通しの甘い行動をしていては、人と共同で作業することができないと思う。今後はよく考えて行動したい。

-

5.関連文書

-

MIRS1604 メカニクス詳細設計書

MIRS1604 開発完了報告書

MIRS DATABASE