はじめに

本ドキュメントは、MIRS1502の開発完了に伴うメカニクス関連の報告ドキュメントである。

製作部品

上段シャーシ

製作した上段シャーシを Figure 1. に示す。

Figure 1. 上段シャーシ

下段シャーシ

製作した下段シャーシを Figure 2. に示す。

Figure 2. 下段シャーシ

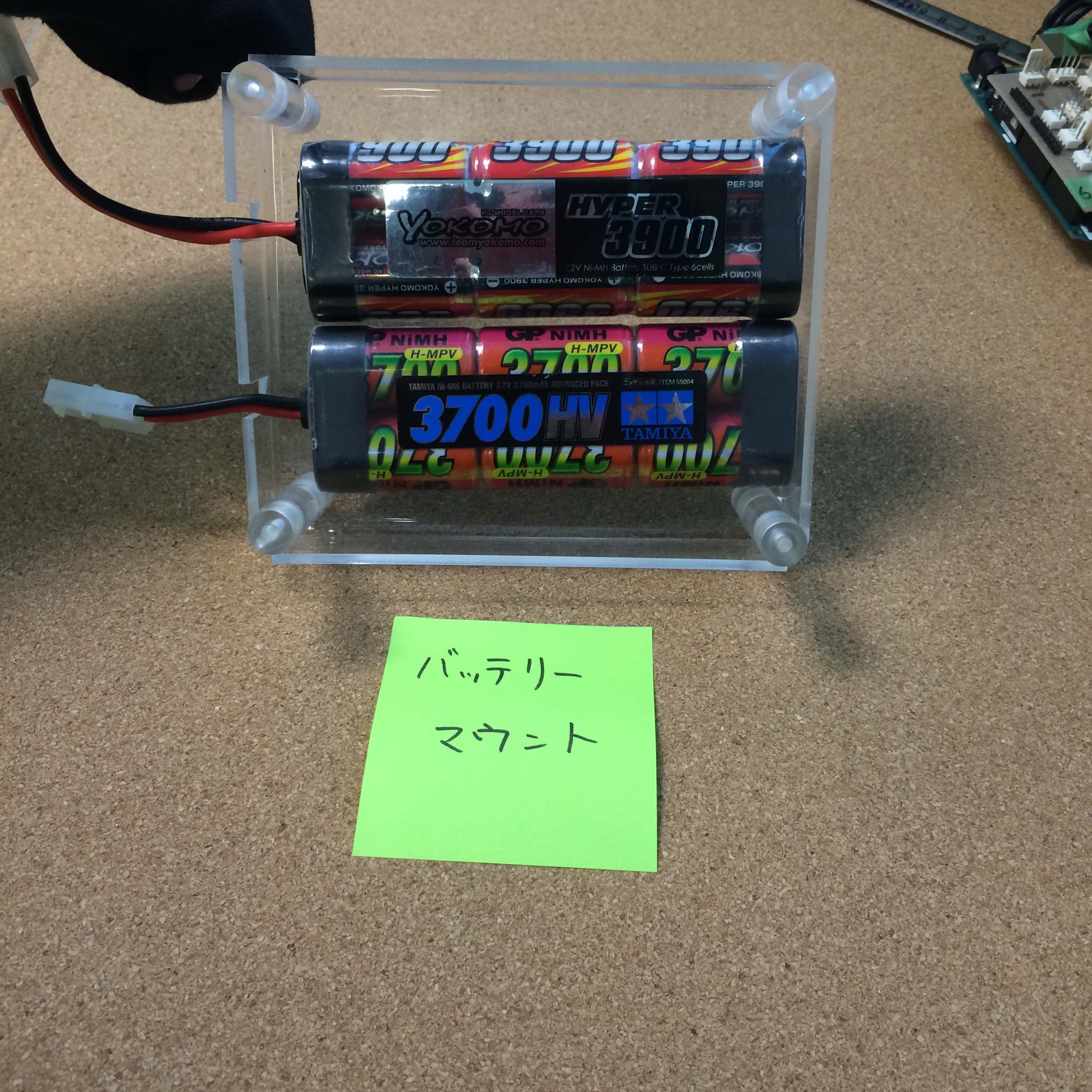

バッテリーマウント

製作したバッテリーマウントを Figure 3. に示す。

Figure 3. バッテリーマウント

モータマウント

製作したモータマウントを Figure 4. に示す。

Figure 4. モータマウント

超音波・赤外線センサマウント

製作した超音波・赤外線センサマウントを Figure 5. ~ Figure 7. に示す。

Figure 5. 超音波・赤外線センサマウント 正面

Figure 6. 超音波・赤外線センサマウント 側面

Figure 7. 超音波・赤外線センサマウント 上面

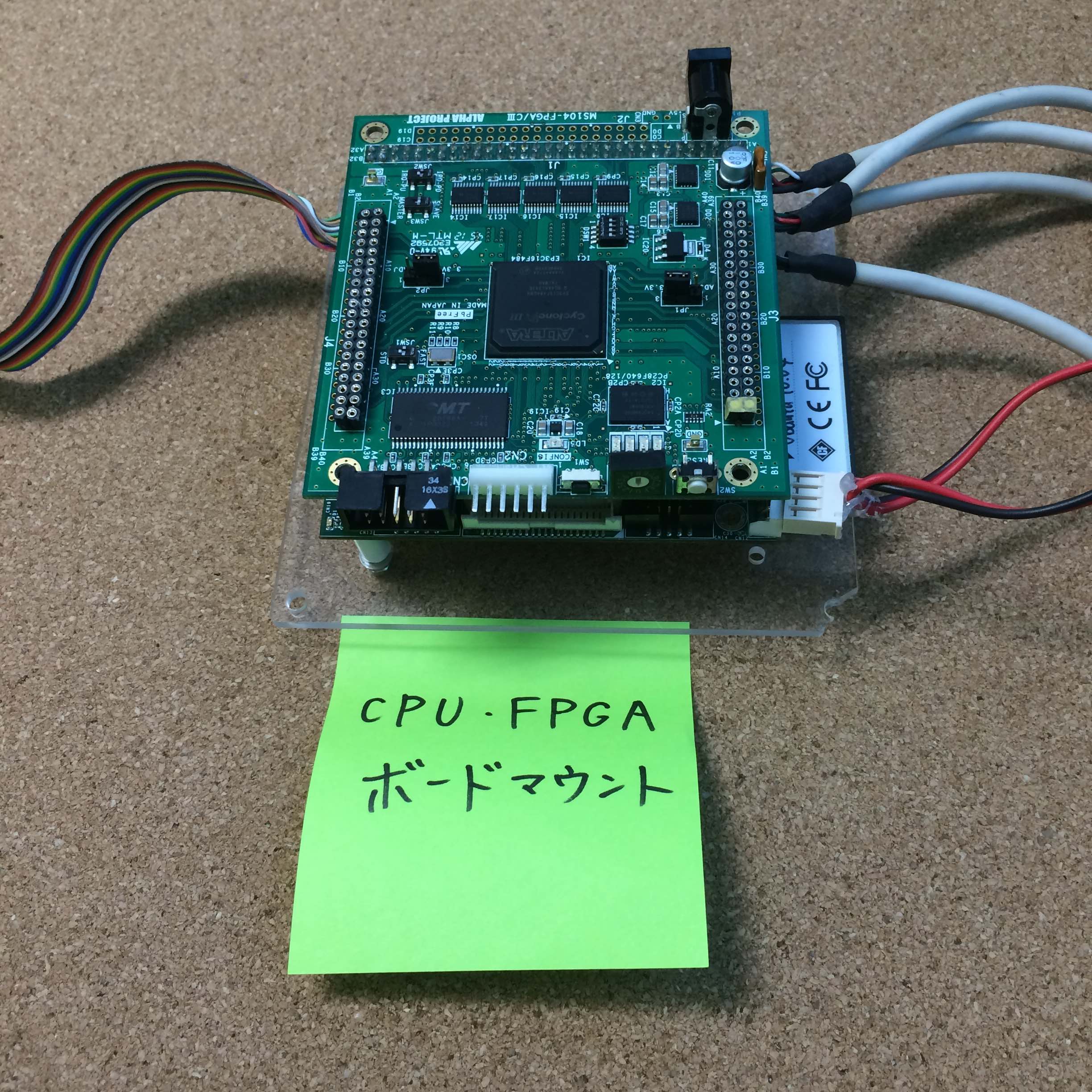

CPU・FPGAマウント

製作したCPU・FPGAマウントを Figure 8. に示す。

Figure 8. CPU・FPGAマウント

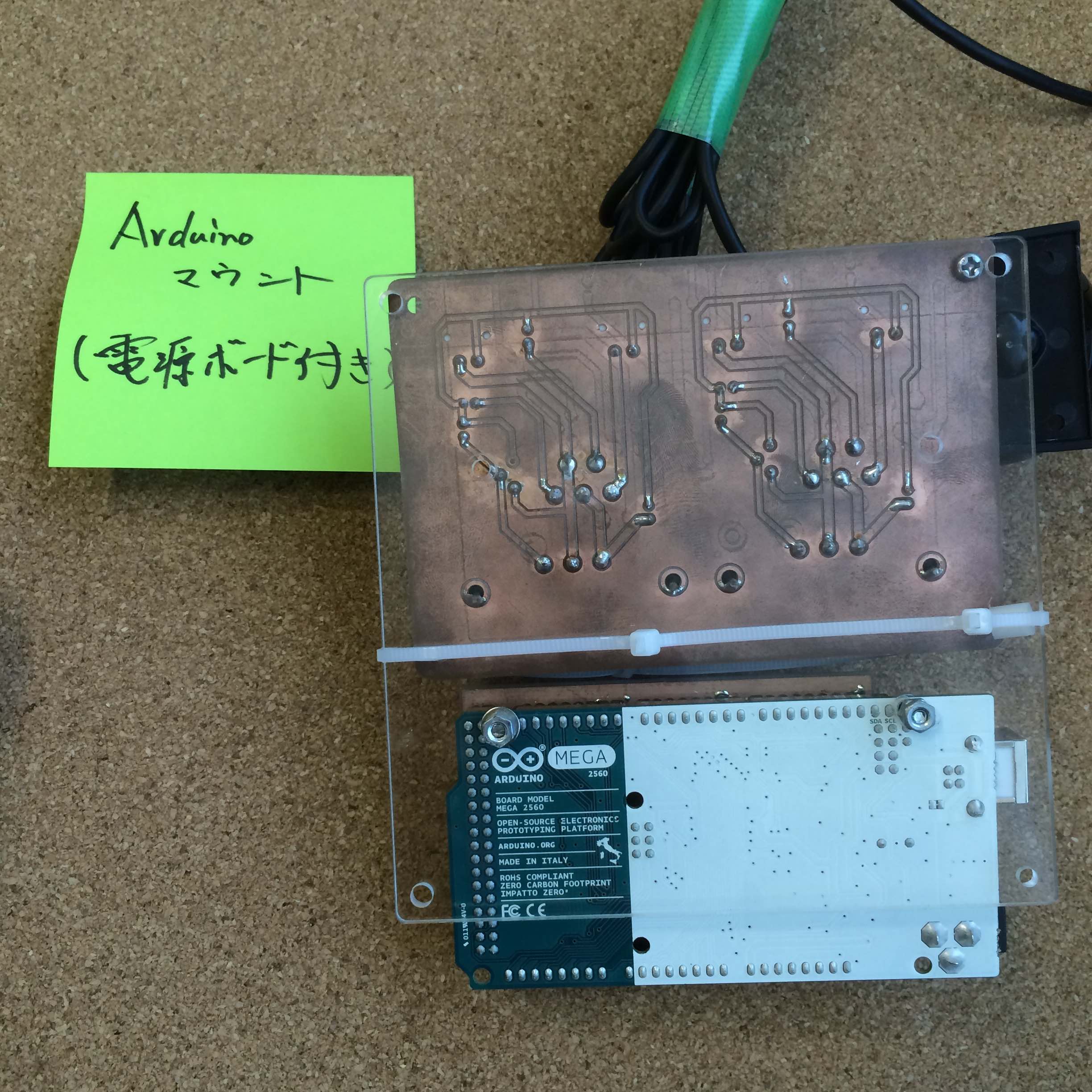

Arduinoマウント

製作したCPU・FPGAマウントを Figure 9 に示す。

Figure 9. Arduinoマウント

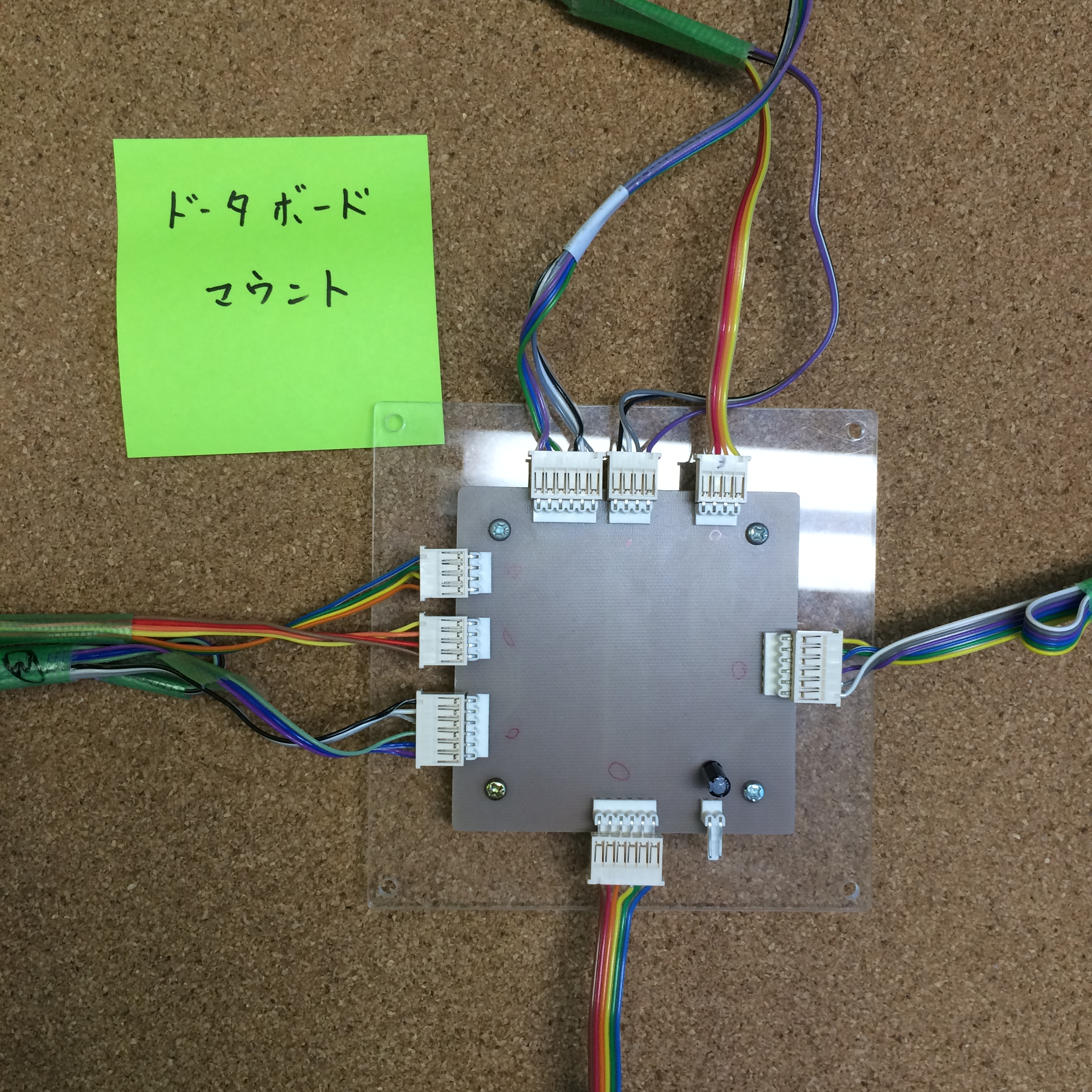

ドータボードマウント

製作ドータボードマウントを Figure 10 に示す。

Figure 10. ドータボードマウント

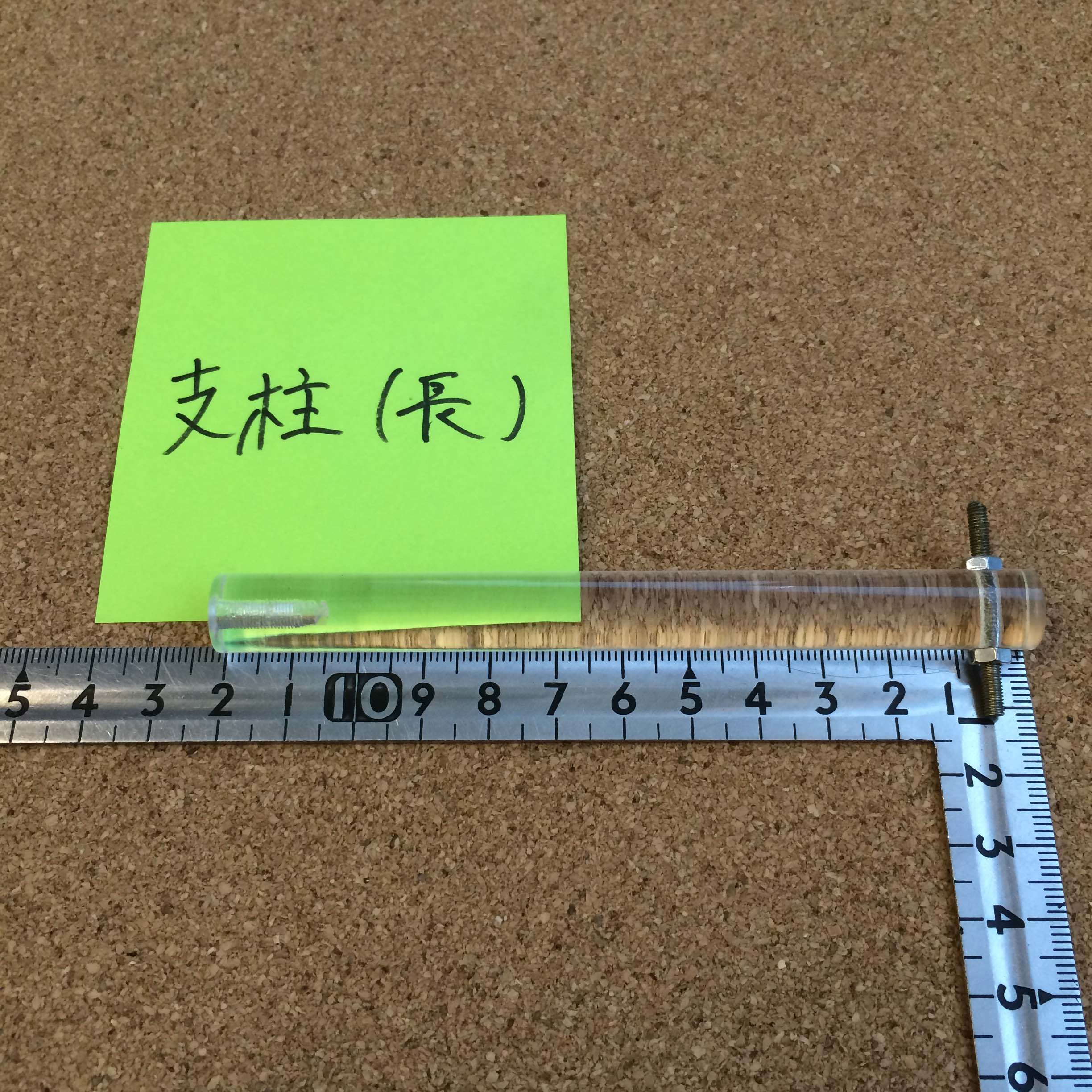

支柱(長)

製作した支柱(長) Figure 11. に示す。

Figure 11. 支柱(長)

製作部品評価

教育研究支援センターでレーザー加工により製作した部品 (上・下段シャーシ, バッテリーマウント, 超音波・赤外線センサマウント, 各基盤用マウント) においては、穴間隔・穴径は ±0.05[mm] を精度の基準とした。

また、その他の寸法に関して、多少ずれても構わないような設計になっていたので、±0.2[mm] を精度の基準とした。

教育研究支援センターで旋盤加工により製作した部品 (支柱(長), バッテリーマウント用の支柱) においては、長さは ±0.1[mm] を精度の基準とした。

また、穴開けにおいては、中心の位置は ±0.05[mm] を精度の基準とした。

クリエイティブ・ラボにて開けた穴においては、ボール盤を用いて手作業で開けたので、中心の位置は ±0.2[mm] を精度の基準とし、穴径も +0.5[mm] 大きく開けた。

上段シャーシ

MIRS1502 シャーシ詳細設計書に基づいて、教育研究支援センターでレーザー加工により製作した。

寸法に関して、目標の精度を達成した。

Figure 4. のように4本の長いねじを取り付け、各種基盤用マウントを取り付けた。

また四隅には支柱はめ込むことができるように、対応した穴を開けたが、余裕が無かったため、穴の半径を 0.5[mm] 拡張した。

下段シャーシ

MIRS1502 シャーシ詳細設計書に基づいて、教育研究支援センターでレーザー加工により製作した。

寸法に関して、目標の精度を達成した。

MCBを取り付けるための穴を 4箇所 × 4枚分 開けたが、実際のMCBの穴と若干異なっていたため、3点で固定する事になった。

バッテリーマウント

MIRS1502 バッテリーマウント詳細設計書に基づいて、教育研究支援センターでレーザー加工と、旋盤加工により製作した。

寸法に関して、目標の精度を達成した。

バッテリーが置かれる部品はレーザー加工により製作したものを、クリエイティブ・ラボのアクリル板曲げ器を用いて曲げ加工を施した。

標準機では、MIRSが動いてる間にバッテリーが動いてしまう問題があったため、MIRSを動かしてもずれないような設計をした。

Figure 11. に示すようにバッテリーが綺麗にハマり、Figure 12. に示すようにマウントを傾けてもバッテリー落ちない。

Figure 11. バッテリーマウントとバッテリー

Figure 12. バッテリーマウントとバッテリーを傾けたモータマウント

標準機ではモータは2つ使用したが、MIRS1502では4つのオムニホイールを採用したため、新たにモータマウントを2つ製作する必要があった。

しかし、穴開け前のモータマウントがクリエイティブ・ラボに余っていたので、それを頂いて穴あけをした。

寸法に関して、目標の精度を達成した。

超音波・赤外線センサマウント

MIRS1502 超音波・赤外線センサマウント詳細設計書に基づいて、教育研究支援センターでレーザー加工によりにより製作した。

寸法に関して、目標の精度を達成した。

設計の時点では赤外線センサのコネクタが露出する部分を考えていなかったため、後からボール盤で適宜加工した。

CPU・FPGAマウント

MIRS1502 各種基盤用マウント詳細設計書に基づいて、教育研究支援センターでレーザー加工によりにより製作した。

寸法に関して、目標の精度を達成した。

しかし、基盤の穴の位置に問題はなかったが、穴の大きさにゆとりがなかった為、タワーから基盤がとりにくかった。

そのため、ボール盤で各穴の大きさを拡張して対応をした。

Arduinoマウント

MIRS1502 各種基盤用マウント詳細設計書に基づいて、教育研究支援センターでレーザー加工によりにより製作した。

寸法に関して、目標の精度を達成した。

CPU・FPGAマウントと同様に、基盤の穴の位置に問題はなかったが、穴の大きさにゆとりがなかった為、タワーから基盤がとりにくかった。

そのため、ボール盤で各穴の大きさを拡張して対応をした。

設計当時は名前の通りに、Arduinoを搭載する専用のマウントとして設計したが、組み立ててみると、電源ボードを搭載するスペースを確保しきれていなかったため、急遽結束バンドを用いて、Figure 9. , Figure 13. のように電源ボードをArduinoマウントに搭載した。

Figure 13. Arduinoと電源ボード

ドータボードマウント

MIRS1502 各種基盤用マウント詳細設計書に基づいて、教育研究支援センターでレーザー加工によりにより製作した。

寸法に関して、目標の精度を達成した。

CPU・FPGAマウントと同様に、基盤の穴の位置に問題はなかったが、穴の大きさにゆとりがなかった為、タワーから基盤がとりにくかった。

そのため、ボール盤で各穴の大きさを拡張して対応をした。

支柱(長)

MIRS1502 支柱詳細設計書に基づいて、教育研究支援センターで旋盤加工と、クリエイティブ・ラボのボール盤により、製作した。

寸法に関して、目標の精度を達成した。

ねじ切りをしない方の支柱の頭に、支柱に対して垂直の方向にボール盤で穴を開け、その穴にネジをナットで締めて、上段シャーシをのせた時のストッパーとした。

工夫点

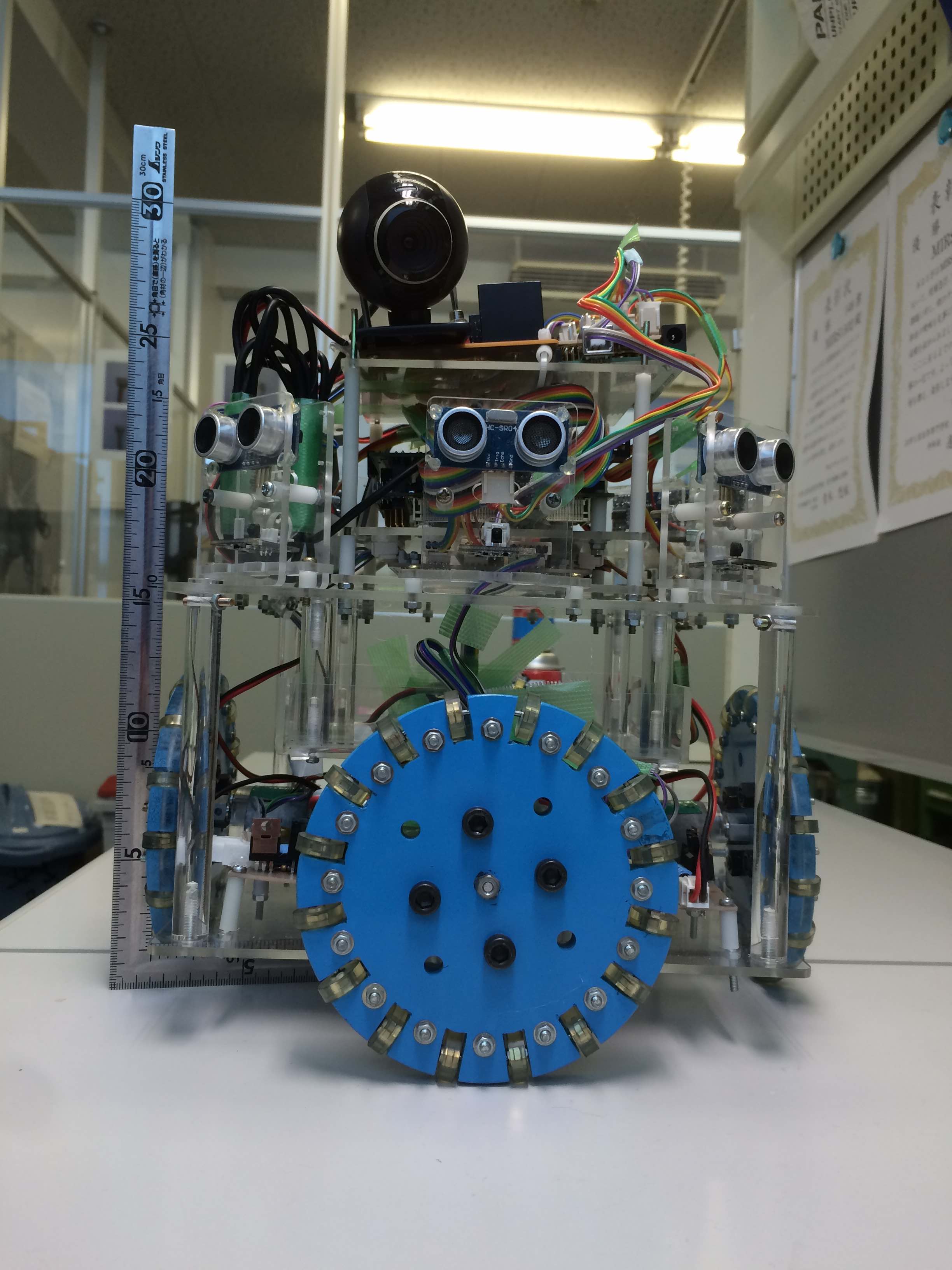

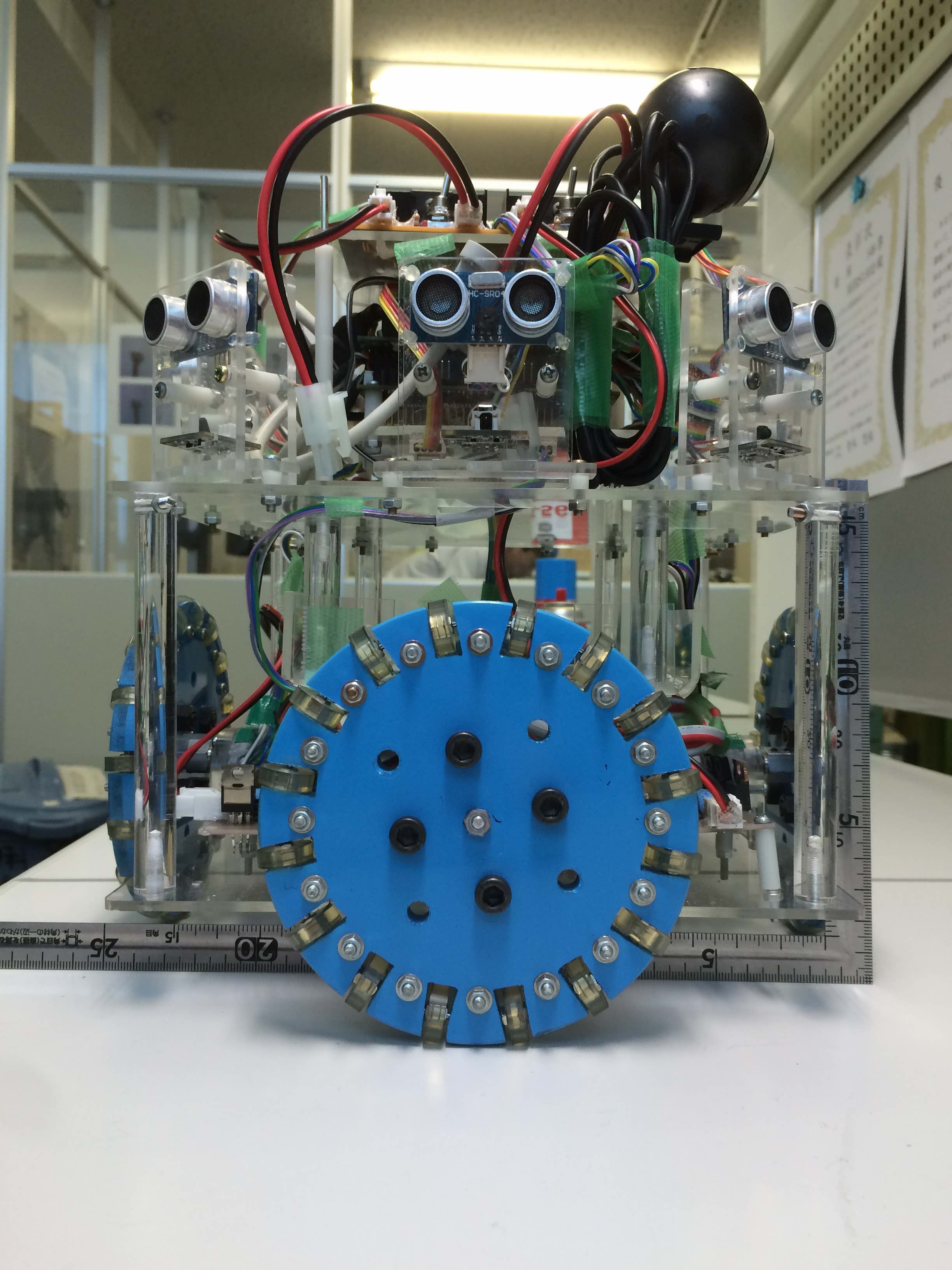

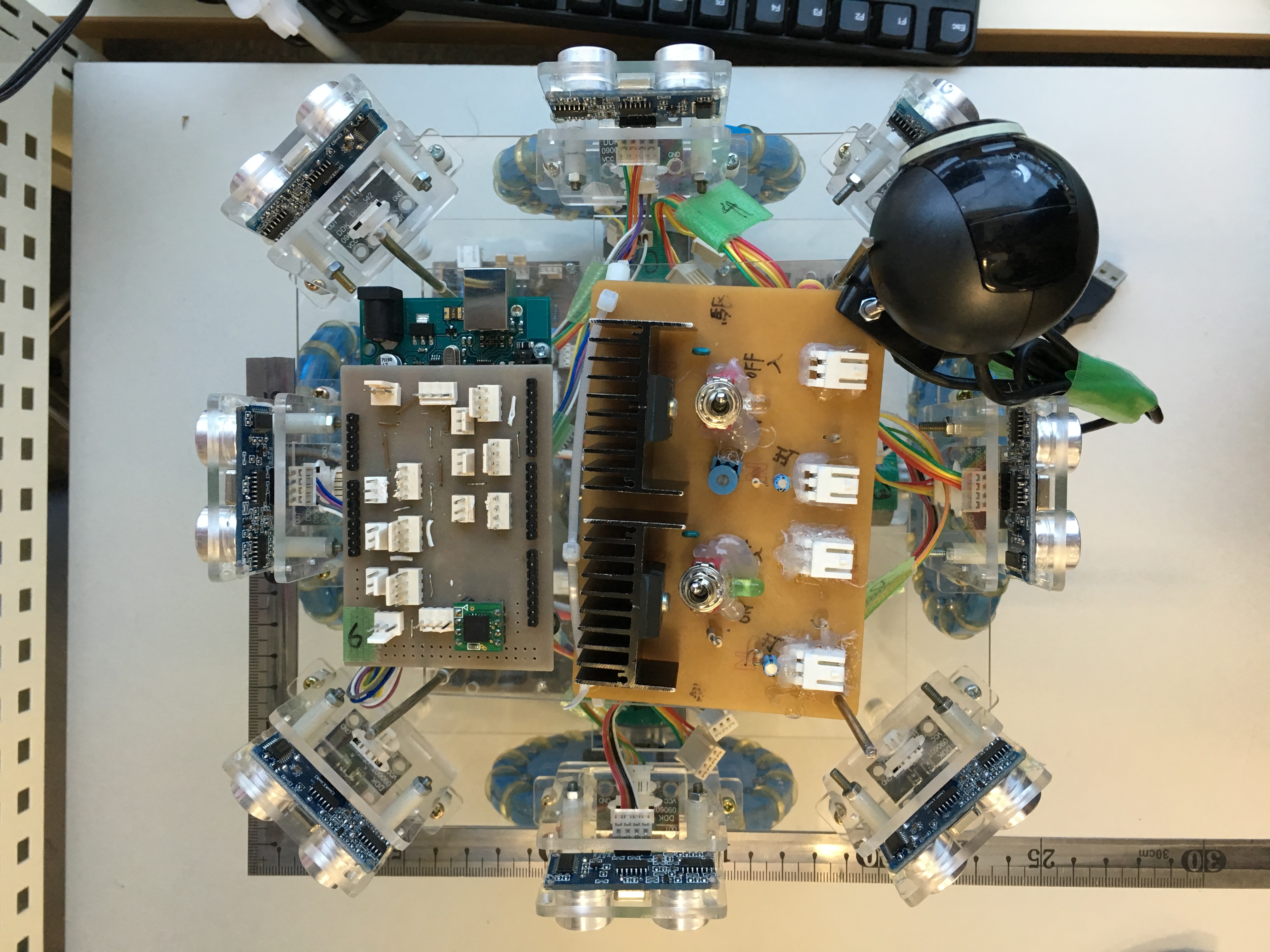

機体外観

製作した機体「MIRS1502」の三面図を Figure 14. ~ Figure 16. に示す。

Figure 14. MIRS1502 正面

Figure 15. MIRS1502 側面

Figure 16. MIRS1502 上面

また、重量・寸法を Table 1. に示す。

Table 1. MIRS1502

| 重量 [kg] | 縦 [mm] | 横 [mm] | 高さ [mm] |

|---|---|---|---|

| 4.24 | 260 | 260 |

270 (カメラ無し) 310 (カメラ有り) |

工数分析

Table 2. にメカニクス開発における工数を示す。

Table 2. メカニクス開発工数

| 作業名 | 加藤 正純 | 近藤 有 | 富田 健斗 |

|---|---|---|---|

| 構想 [ h ] | 15 | 15 | 15 |

| 設計 [ h ] | 11.5 | 3.5 | 3 |

| 加工 [ h ] | 2 | 15 | 11 |

| 組立 [ h ] | 33 | 76.5 | 61 |

| 合計 | 61.5 | 110 | 90 |

加工に関しては、アクリル板はレーザー加工による加工だったので、加藤の1時間で済んだ。

支柱は、長短合わせて8本製作したので、近藤・富田の合計20時間かかった。残りの加工工数は、適宜行った穴あけ等に費やした。

組み立ては、大まかな部分は3人で行ったが、細かな変更部分や分解時は富田・近藤に頼んだので、工数に差が出た。

総括

全体として

他の班と比べて、変更点が多くあったけれども致命的なミスがなく、設計・加工がスムーズにできて良かった。

しかし、エレキとの連携が多少上手くいかない事もあり、細かいスパンでエレキとの確認をするべきだったと反省している。

個人として

・加藤 正純

チームリーダーとして、チームを引っ張りながらメカニクス開発も行って、忙しい日々を送った。

その中でも、優勝という結果を残せてチームリーダーとして大変嬉しい。

設計もなかなか上手くできた部分も多く、成長も感じられた。

MIRSを通じて身に着けた能力を今度に生かして行きたい。

・近藤 有

僕はメカ班として主に旋盤で支柱の作成をしたり、部品の不備をボール盤等で直 したりした。

僕たちの班はメカ部品を小さくするというコンセプトで進めたので変更する部品が多くて大変だったが、メカ班みんなで力を合わせて何とかやり切れた!

・富田 健斗

私たちの班のオリジナルのMIRSは新しく製作する部品が多く、支柱は合計8本をひとつずつ旋盤で製作したので、かなりの時間がかかってしまいました。

でも今回で旋盤の基本的な使い方は習得できたのでよかったです。