| 名称 | MIRS1801 標準機製作報告書 |

|---|---|

| 番号 | MIRS1801-REPT-0001 |

| 版数 | 最終更新日 | 作成者 | 承認者 | 改訂記事 |

|---|---|---|---|---|

| A01 | 2018. | 小本和輝 | 初版 |

本ドキュメントは,MIRS1801標準機の製作報告書である。

製作物、製作担当者を示す。

| 製作物 | 製作担当者 |

|---|---|

| 電源ボード | 小本和輝,庄司悠汰 |

| Rasberry pi | 岡元優太,杉山康恭 |

| Arduino | 佐藤佑介,野村柚衣子 |

| シャーシ | 熊谷拓大,高橋怜史 |

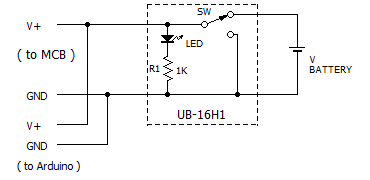

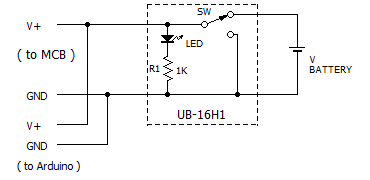

作成時に参考にした電源部の回路図をfig.1に示す(実際の回路にはSWは利用しない)。 fig.1は(駆動系電源ボード)から引用。 Fig.1の回路図の通りに回路を作成した。

電源ボード基板の回路の導通チェックをテスターで行った。 スイッチのon/offにより、Fig.3の①と②に電流が流れる/②と③に電流が流れるが切り替わるようになっていた。

この時起こった不具合を以下に示す

Arduino のセットアップとデバイス接続 を参考にデバイスとの接続に使うユニバーサル基板の作成を以下のことに注意して行った。実装図をFig.5,Fig.6に示す。

基板の表側に見えるジャンパ線を少なくした。

基盤の配線が複雑にならないようにした。

ケーブルのGNDなどの位置を間違えないようにした。

実装後は全ての配線について導通・非導通の導通チェックをテスターで行い、問題はなかった。

超音波センサをジャンパワイヤでRaspberryPiユニバーサル基板に接続した。

複数の超音波センサを使用する場合は、センサのそれぞれのアドレスを他と異なる I2C アドレスに付け替える必要がある。 超音波センサ Devantech SRF02 の初期の I2Cアドレスは 0xE0 (7bit仕様では 0x70 )となっているが、以下にその変更手順を示す。

i2cdetect コマンドでアドレスを確認した。

i2cset コマンドでアドレスを変更した。以下のコマンドを入力した。

※今回作成した標準機では左を70,右を71とした。

この時起こった不具合を以下に示す

機体製作に必要なねじの本数を確認し補填した。確認した部品を以下に示す。 またこの時にボールキャスターの不具合を発見した。その不具合報告も以下に示す。

| 部品名 | 長さ[mm] | 必要個数[個] | 不足個数[個] |

|---|---|---|---|

| スペーサー | 5 | 12 | 12 |

| 10 | 6 | 6 | |

| 26mmねじ | 10 | 6 | 3 |

| 30 | 4 | 4 | |

| 3mmねじ | 12 | 28 | 28 |

| 15 | 12 | 12 | |

| 5mmキャップボルト | 10 | 6 | 6 |

| スプリングワッシャ | 2.6 | 6 | 6 |

| 3 | 8 | 8 | |

| 5 | 24 | 16 | |

| ナット | 2.6 | 10 | 10 |

| 3 | 36 | 32 |

この時起こった不具合を以下に示す。

ボールキャスターの不具合報告書報告書

制御用バッテリーホルダー,駆動用バッテリーホルダー,超音波センサマウントを設計した。

製作した部品と図面を以下に示す。

また、制御用バッテリーホルダーと超音波センサマウントについては寸法違いにより各々1個ずつ製作しなおした。その報告書も以下に示す。

この時起こった不具合を以下に示す。

制御用バッテリーホルダーの不具合報告書 超音波センサマウントの不具合報告書下段シャーシに本来空いてあるはずの穴が2ヶ所開いていなかったので新たに穴をあけた。 下記の画像で赤く囲んである箇所が開けた穴である。

・モータマウントサポート モータマウントサポートのシャーシ固定面にΦ5,モータとの固定面にΦ3の穴をあけた ・タイヤのホイール タイヤのホイールにΦ3の穴をあけた

Arduino単体での動作試験 を参考に、Arduino単体での動作試験を行った。

Fig.11のようにモータのケーブルをを4pinコネクタに接続した。

モータとコネクタの両方のケーブルの被覆を剥がし、導線を露出させ、露出した部分をねじってはんだ付けした。このとき、ケーブルをねじって接続する前に熱収縮チューブをケーブルの中に通しておき、はんだ付けの後、被覆されていない部分を熱収縮チューブで覆い、はんだごてで炙り被覆した。

モータにつないで、モータが回るか確認した。

PWM値を変更して、モーターの回転速度が変わること、方向を変更して、回転方向が変わることを確認した。

この時起こった不具合を以下に示す

ArduinoとRaspberry Piの通信を行った。

Raspberry Pi での動作試験

からダウンロードしたコンパイル済みのテストプログラムtest_requestを実行し、実動作を確認した。

test_requestの標準プログラムでは RaspberryPiからArduino側には走行指令、ArduinoからRaspberryPi側にはバッテリー電圧や走行状態を送ることができる。

実行の結果、プログラムの通りに直進走行、旋回し、ArduinoからraspberryPiに状態が送られることをを確認できた。

以下に示す手順で標準機の統合試験を行った。

ケーブルの接続 を参考にして、標準機の組み立てを行った。

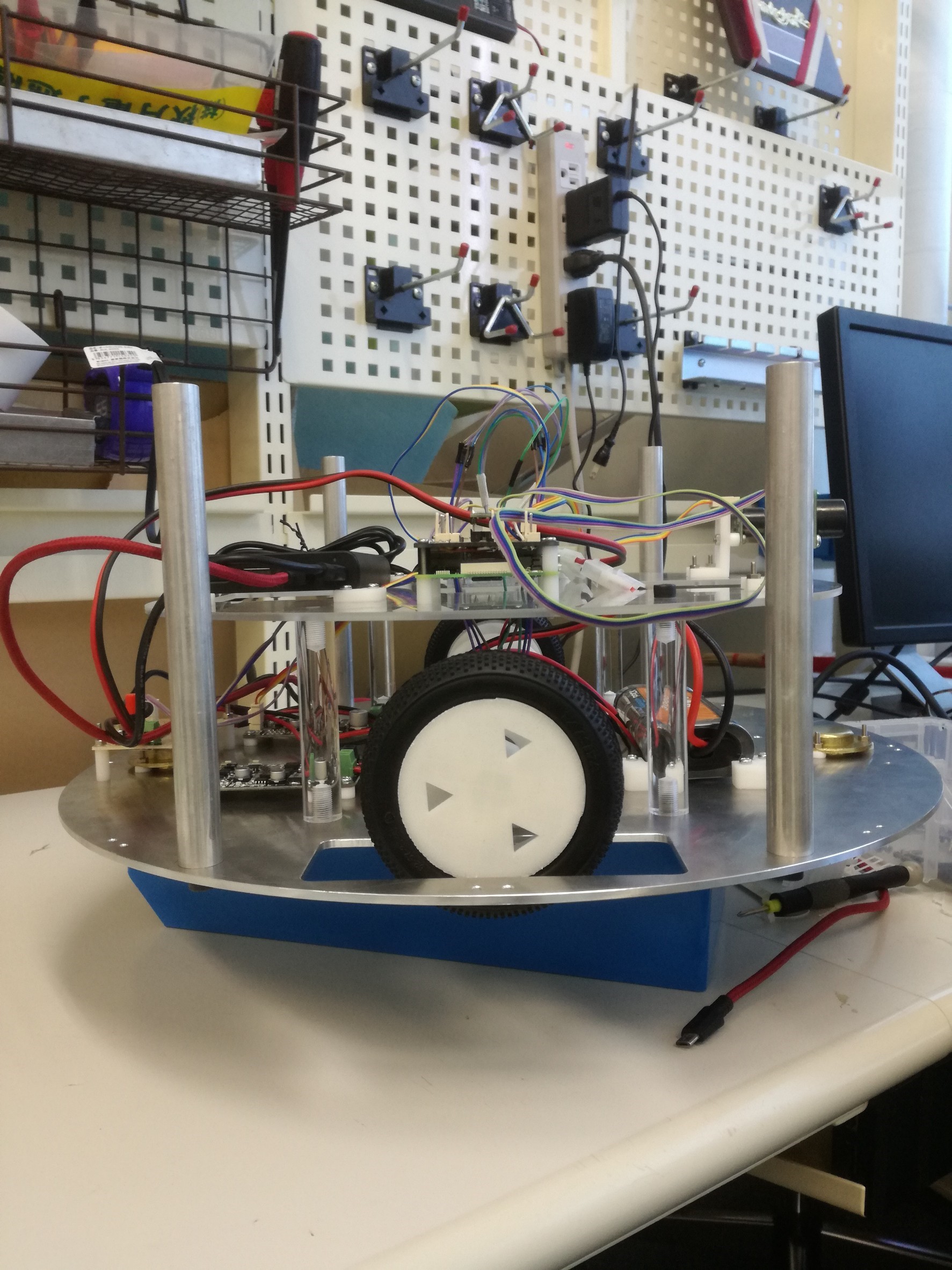

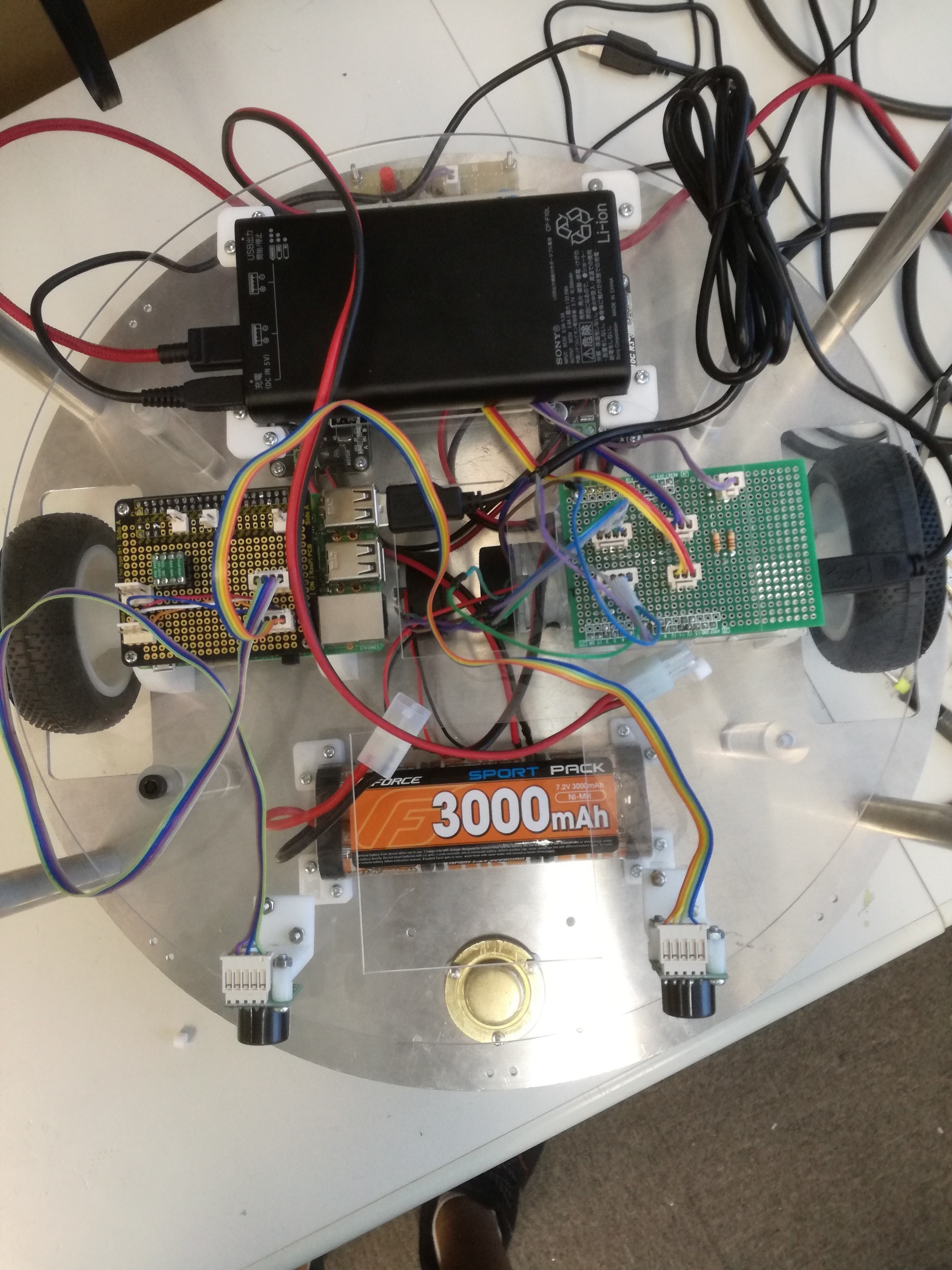

以上のとおり製作し、標準機が完成した。完成図をFig.12とFig.13に示す。

Arduinoソースコードにある直進制御のPゲインKsを変更して直進できるように調整した。

| ゲインの値 | 速度(cm/s) | 距離(cm) |

|---|---|---|

| 10 | 40 | 150 |

| 40 | 40 | 150 |

| 20 | 40 | 150 |

| 15 | 40 | 150 |

| 5 | 40 | 150 |

| 1 | 40 | 150 |

| 0 | 40 | 150 |

| 8 | 40 | 150 |

| 12 | 40 | 150 |

| 10 | 40 | 150 |

| 13.5 | 40 | 150 |