1.はじめに

2.外観

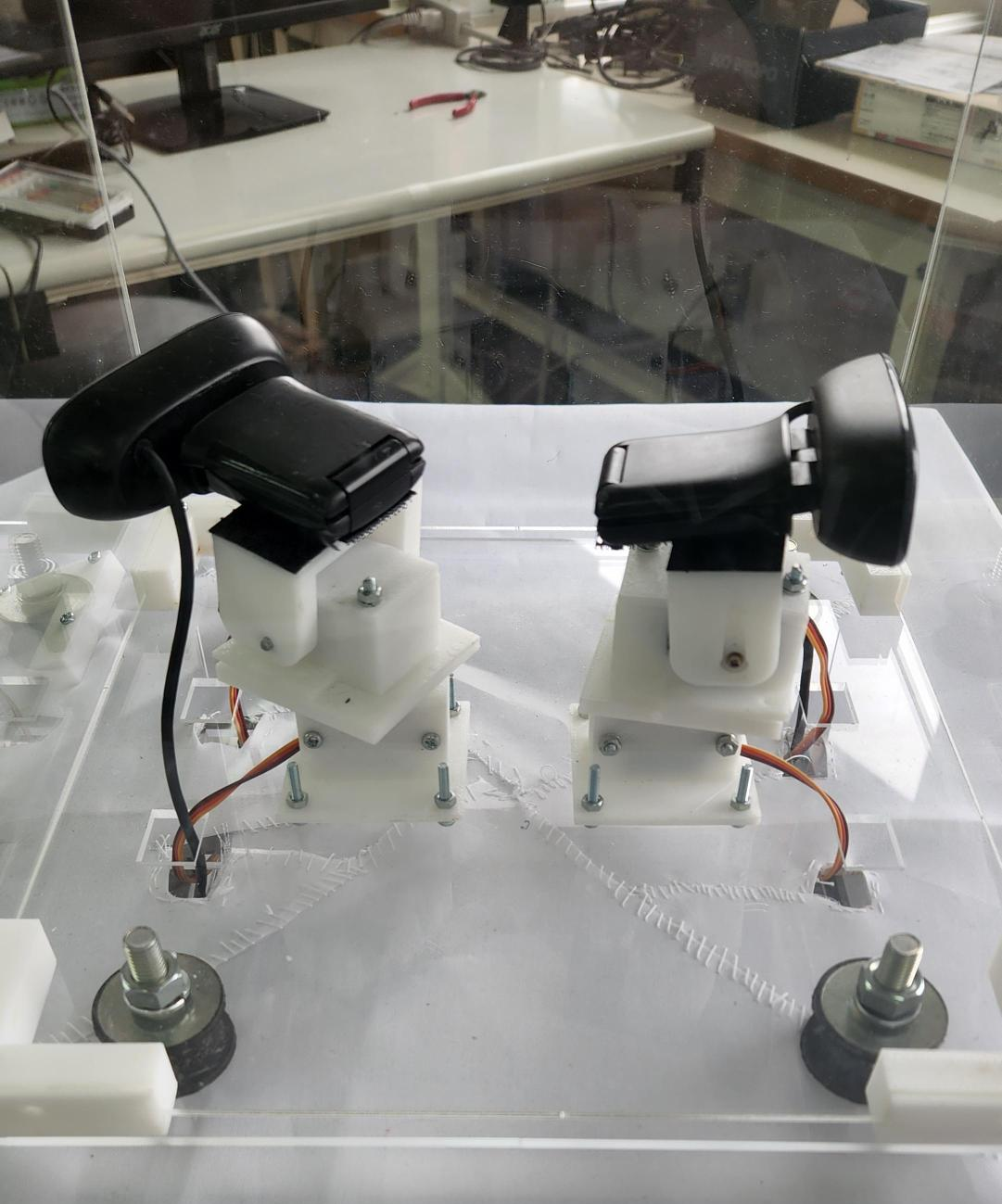

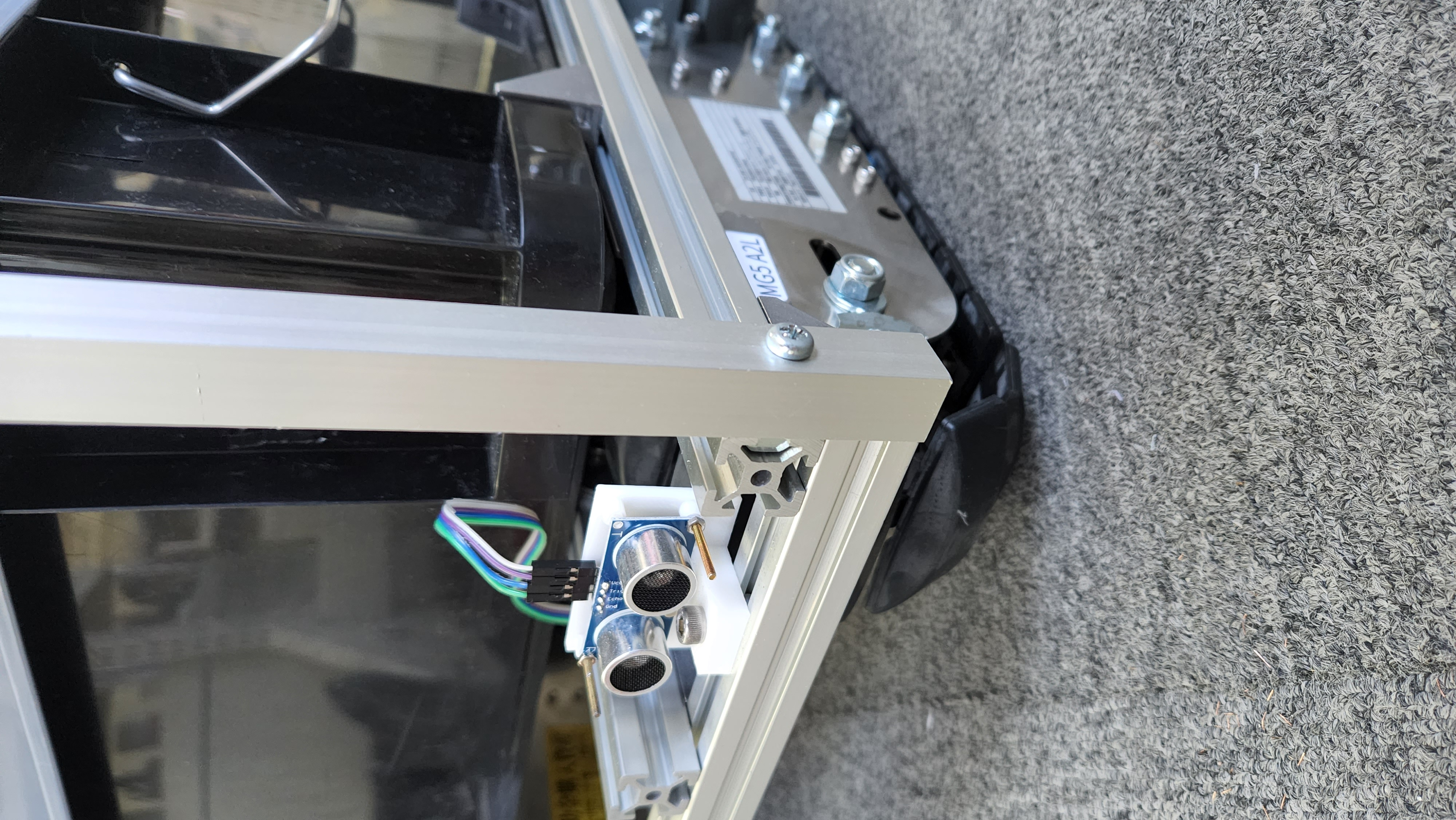

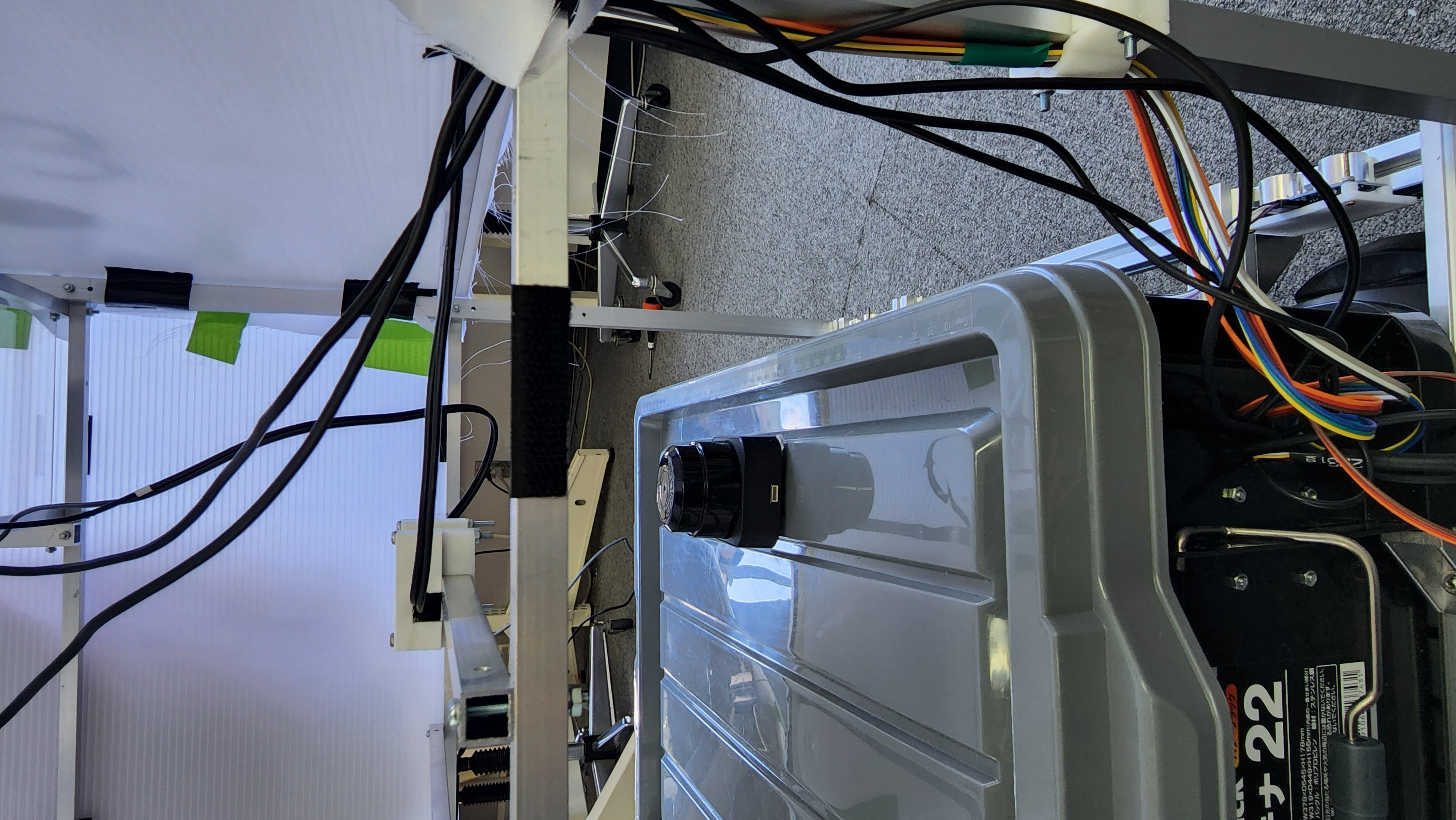

3.制作物

4.各部の評価及び変更点

4.1.機体下段部

4.2.機体中段部

4.3.機体上段部

4.4.フレーム

4.5.外装

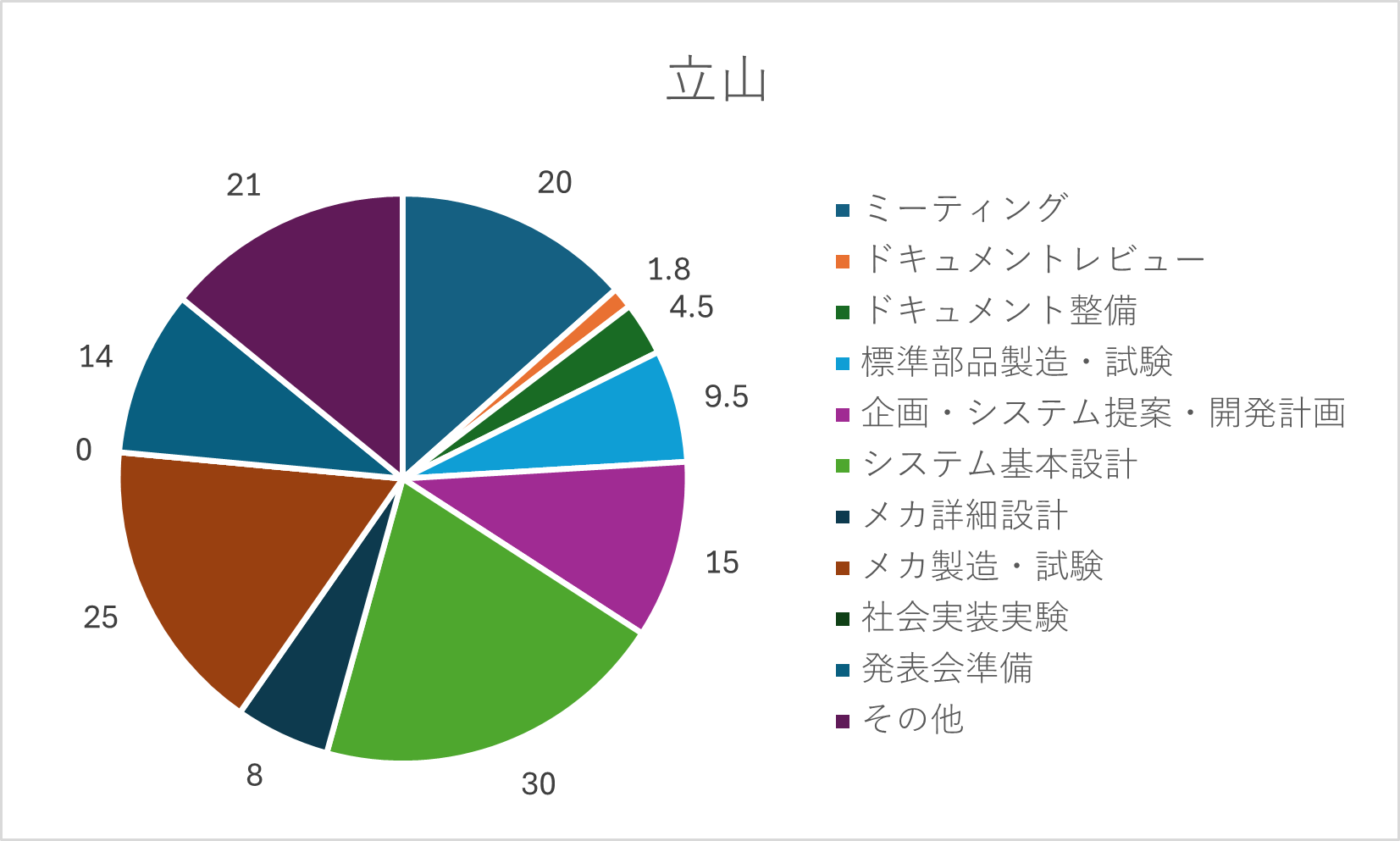

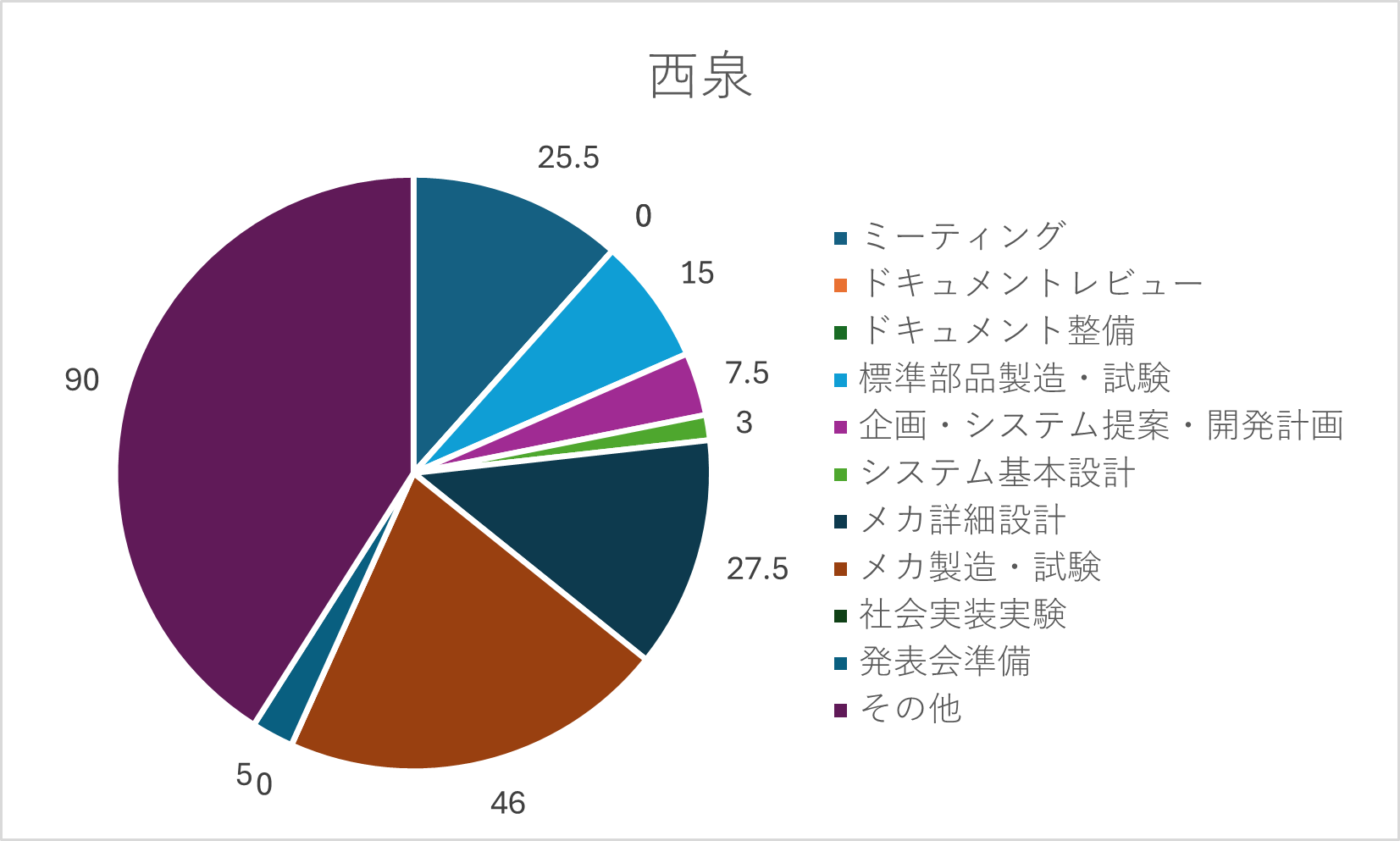

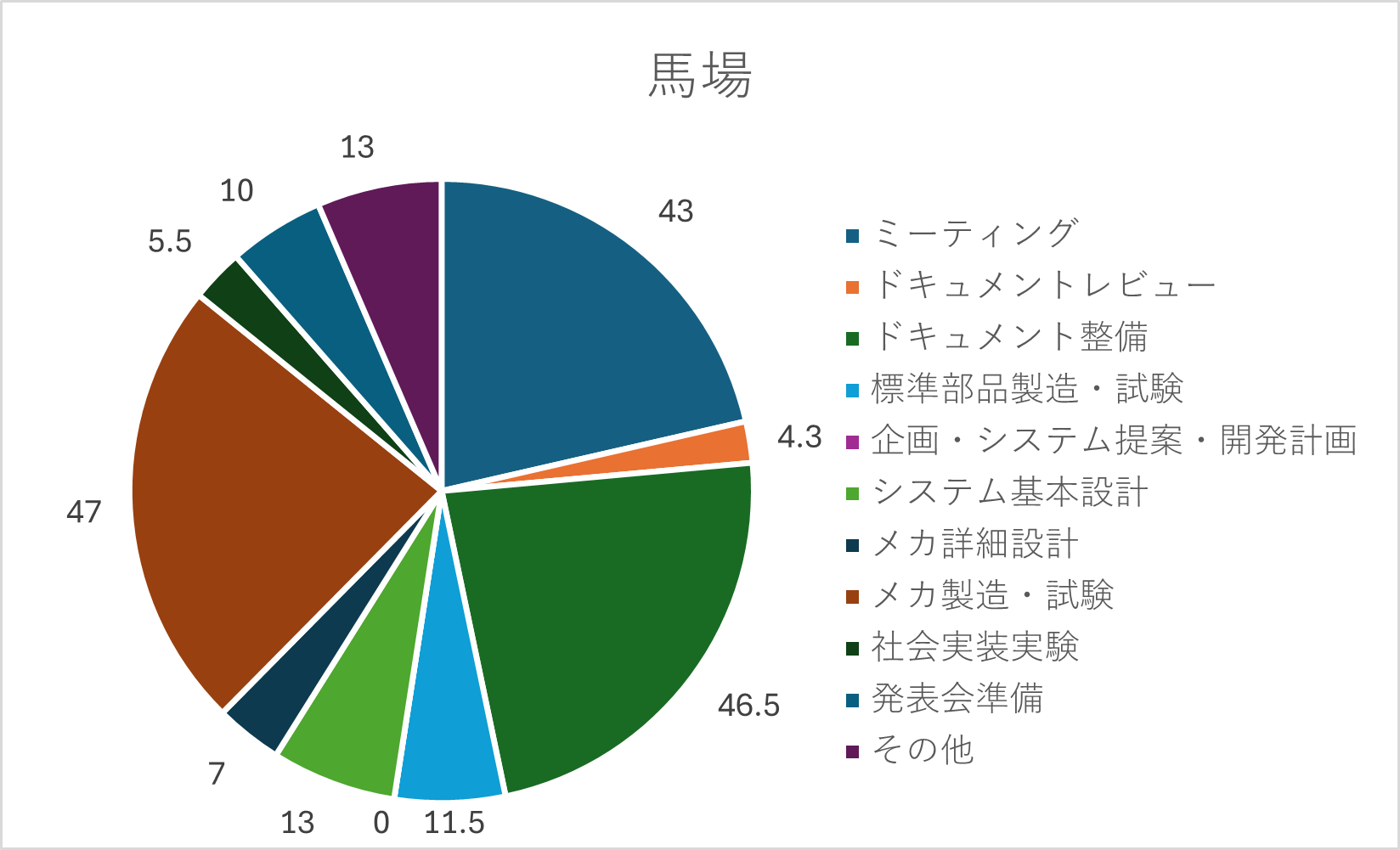

5.工数分析

6.総括

7.メカ詳細設計書へのリンク

8.各開発完了書へのリンク

1.はじめに

本ドキュメントはMIRS2402 KBin_projectのメカニクス開発報告書である。

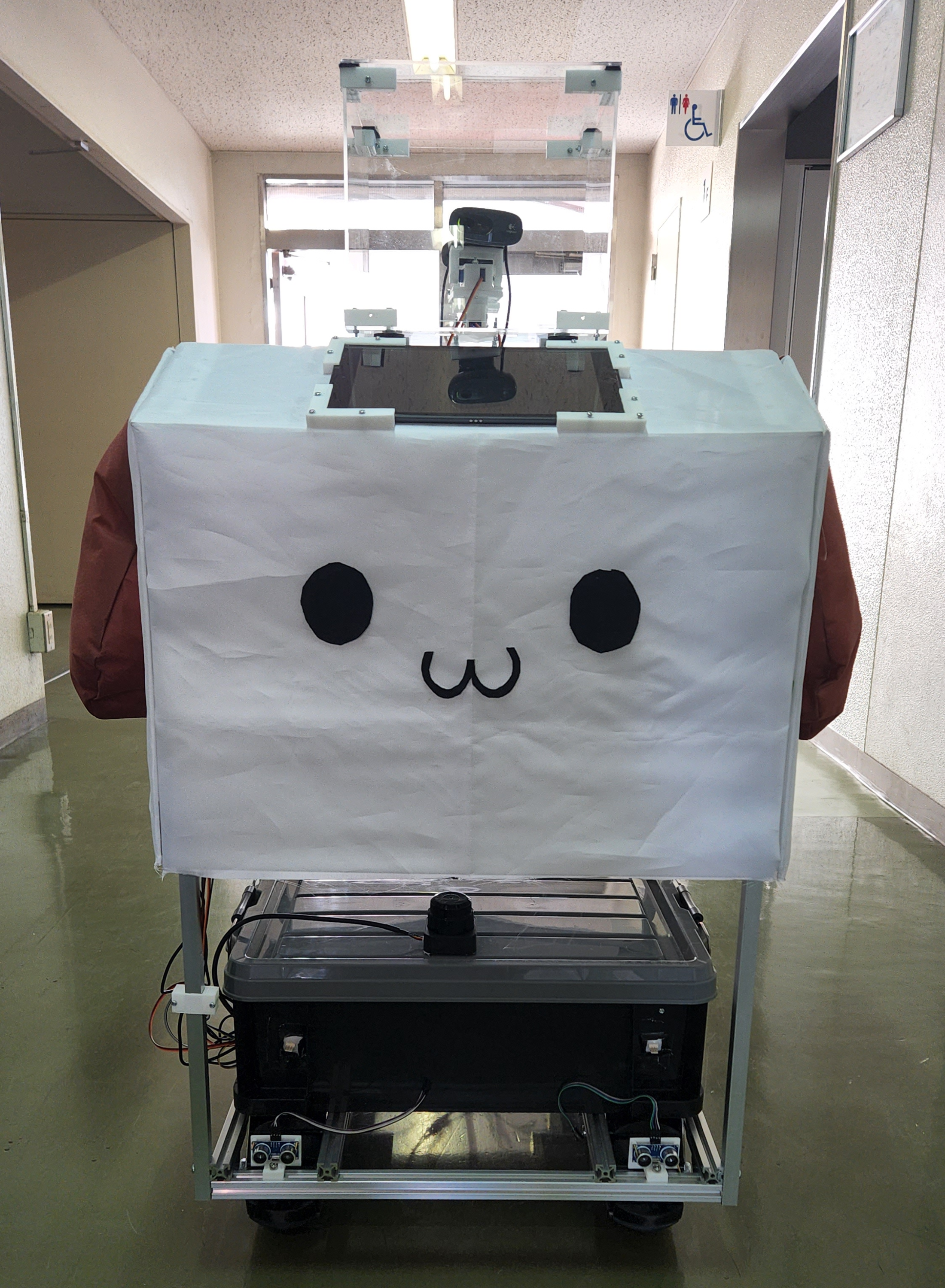

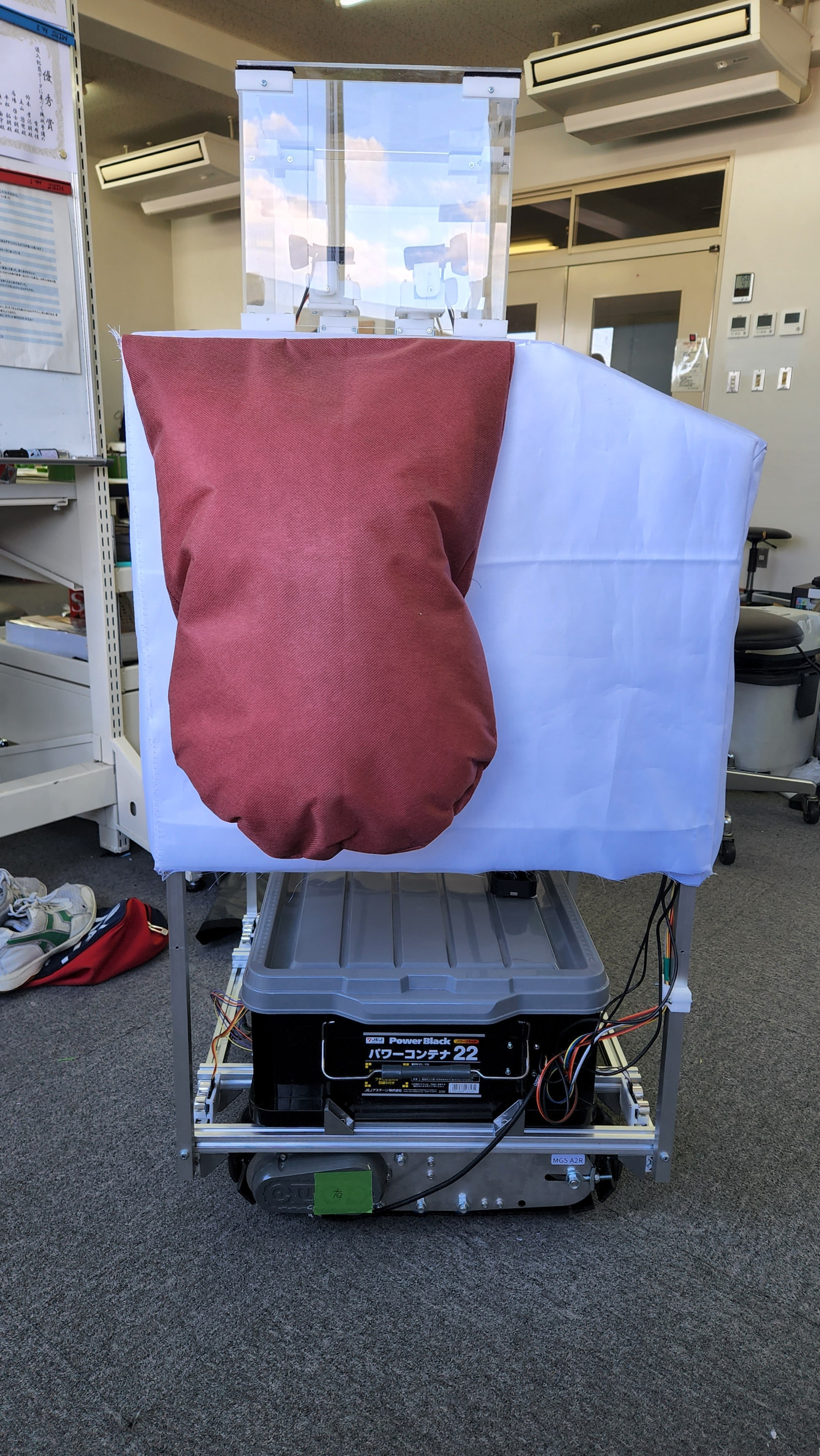

2.外観

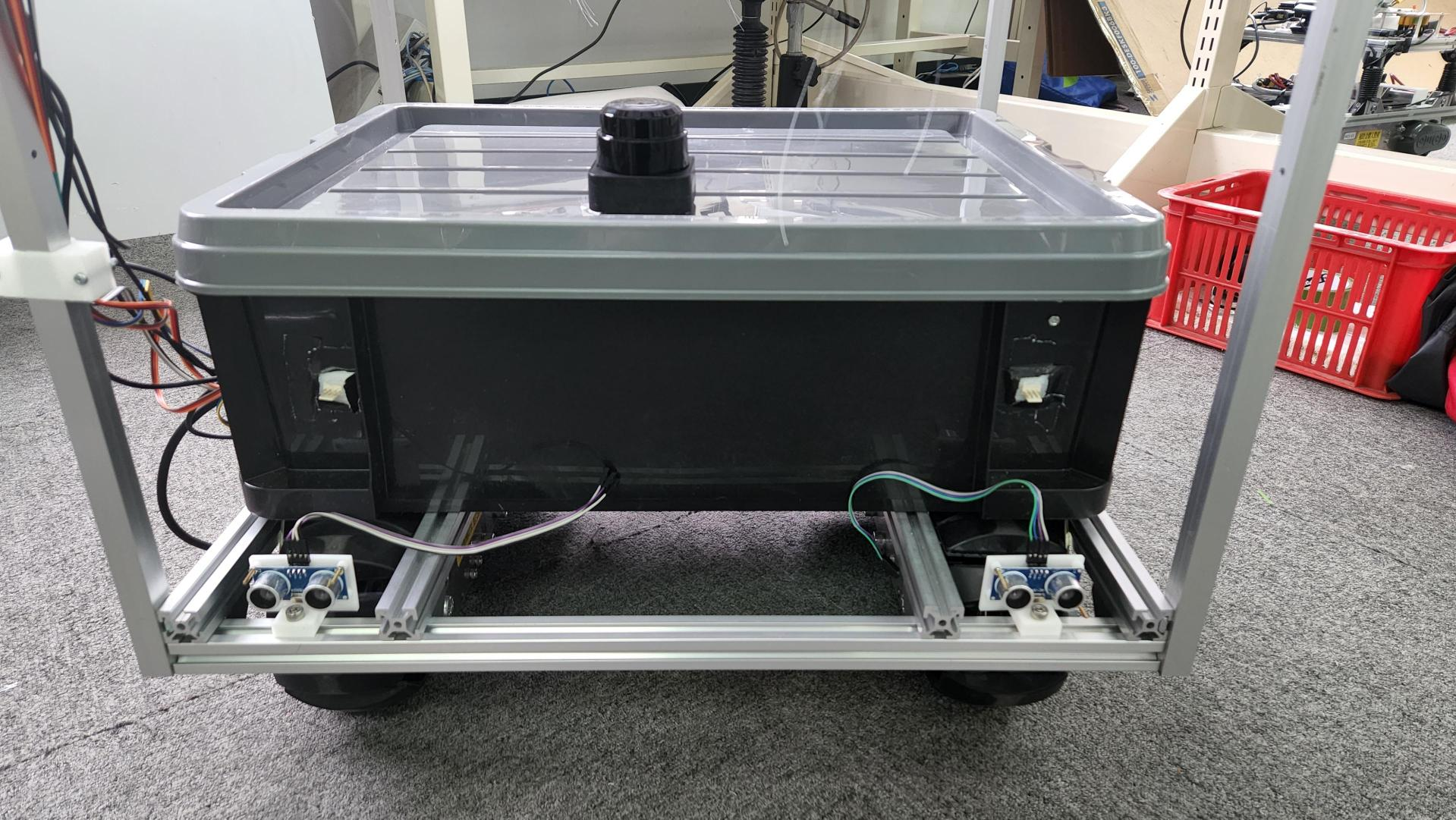

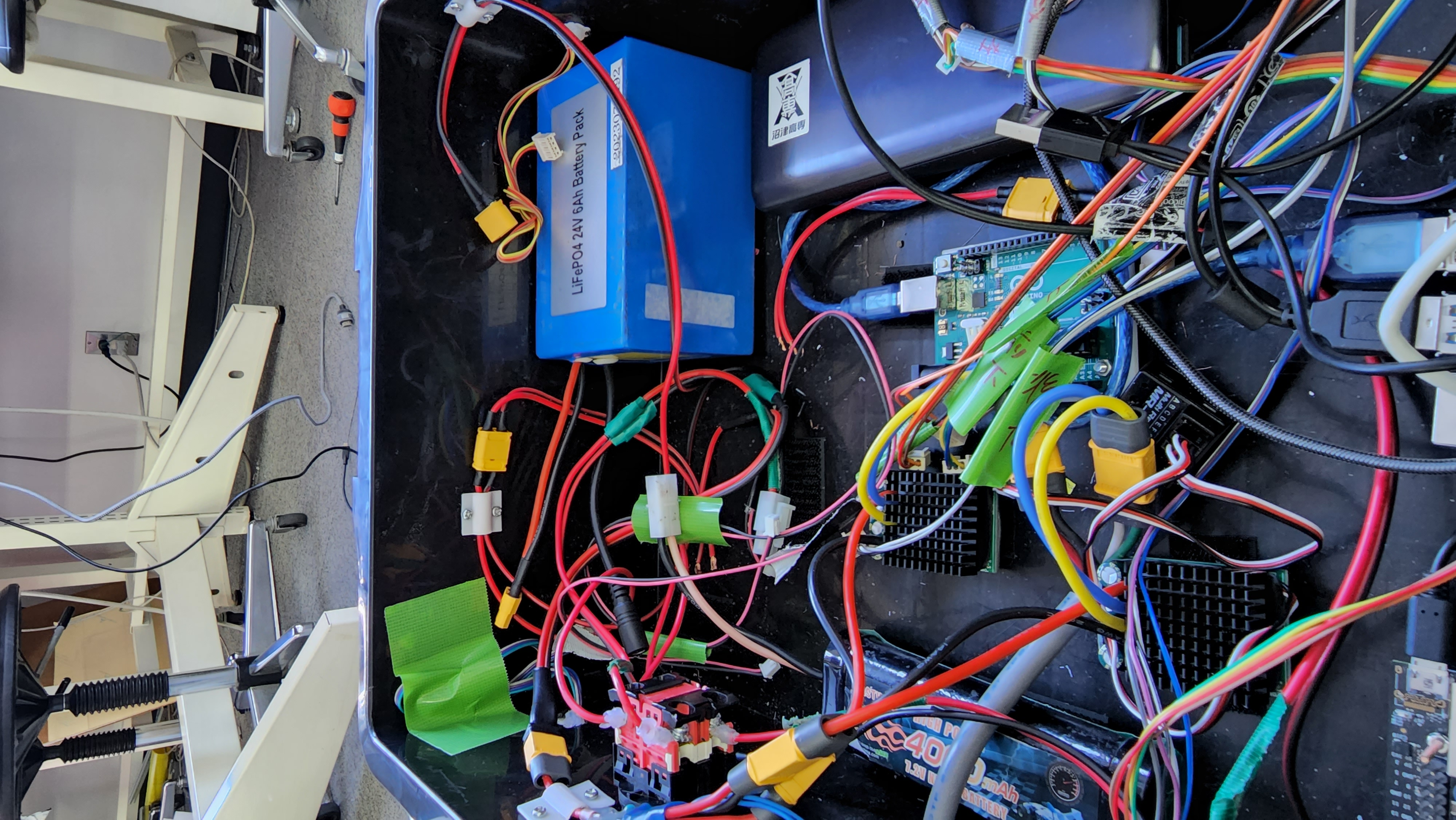

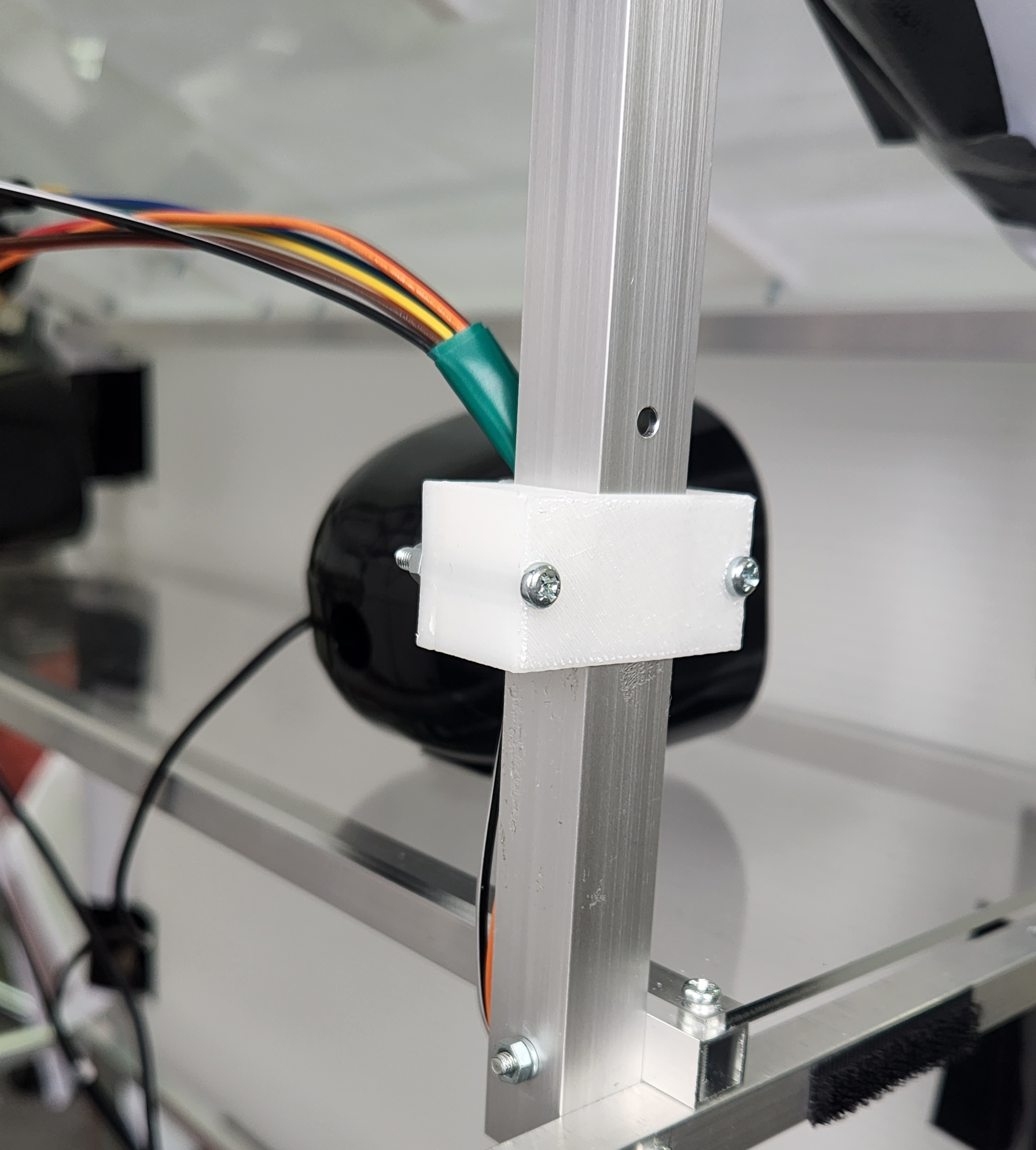

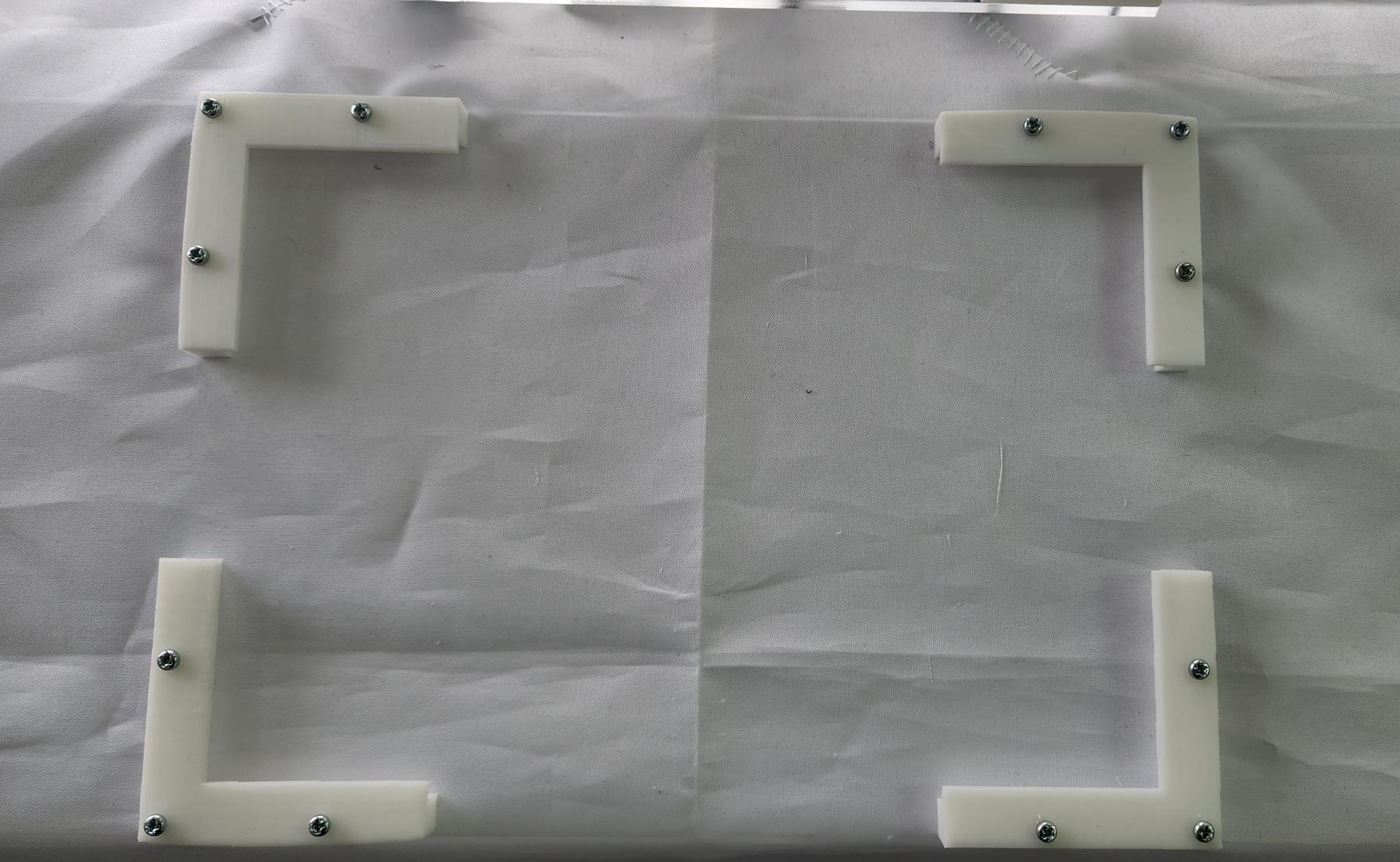

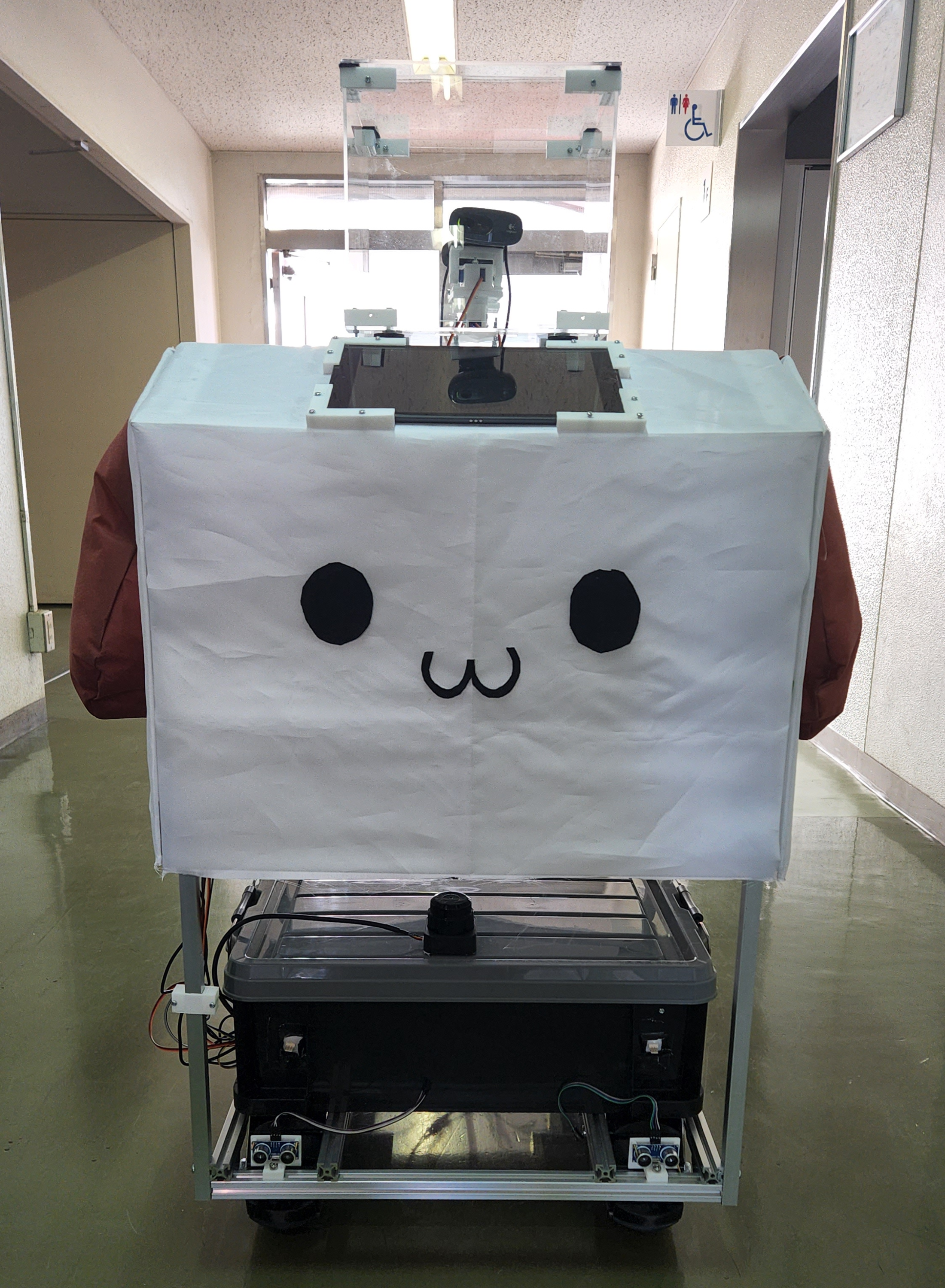

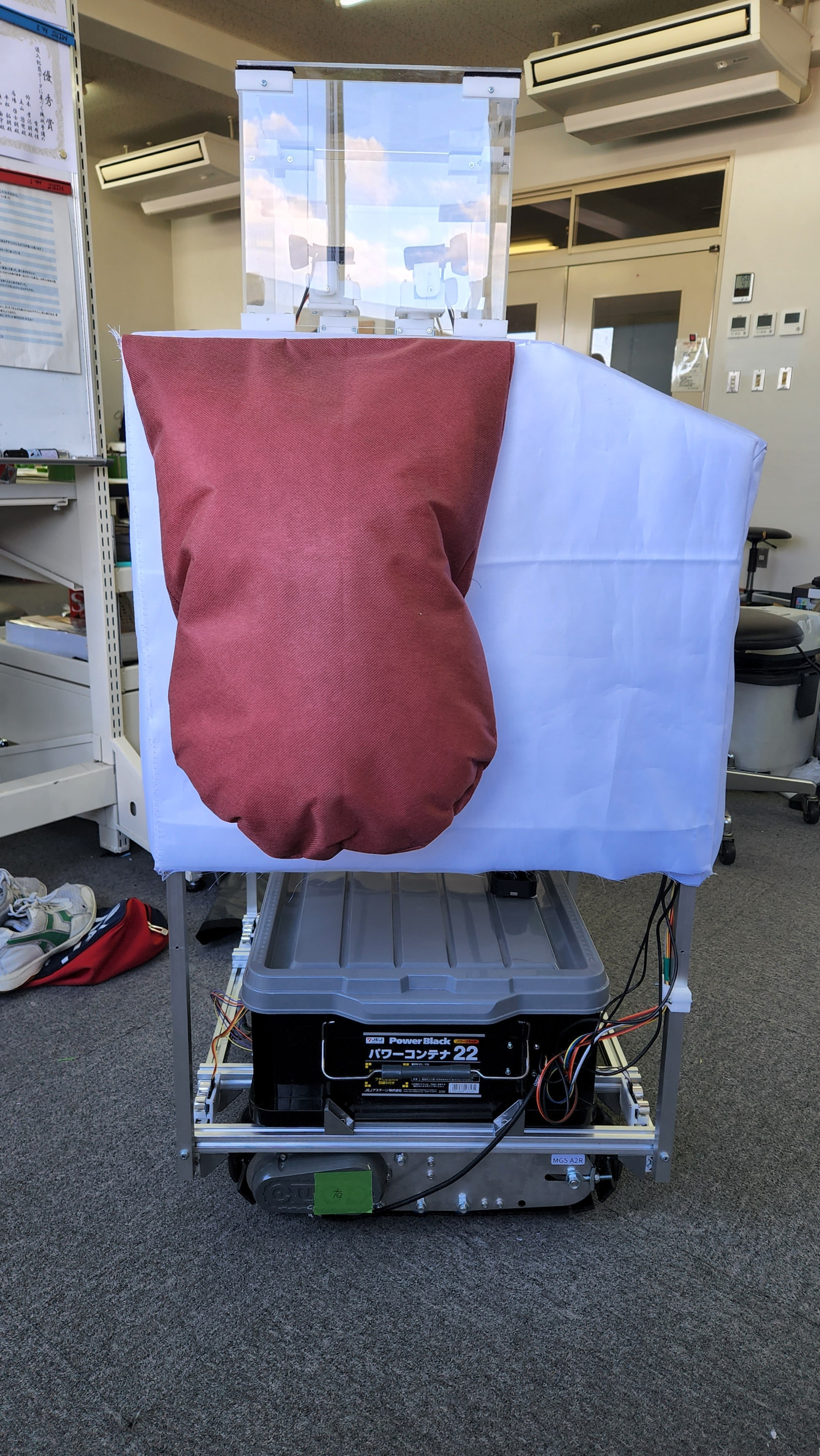

以下にKBin_projectの外観写真を示す。

fig1.KBin 前面

fig2.KBin 後面

fig3.KBin 右面

fig4.KBin 左面

|

|

|

|