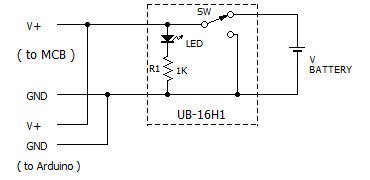

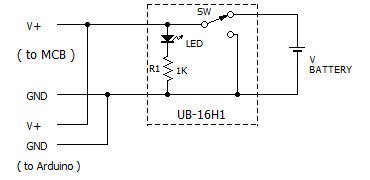

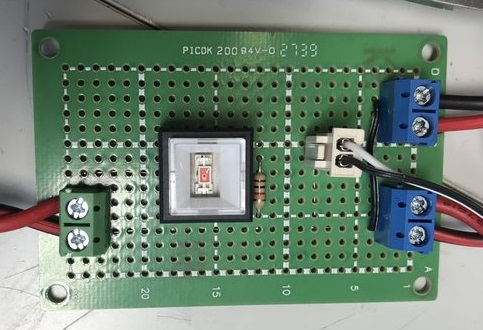

Fig.1 回路図

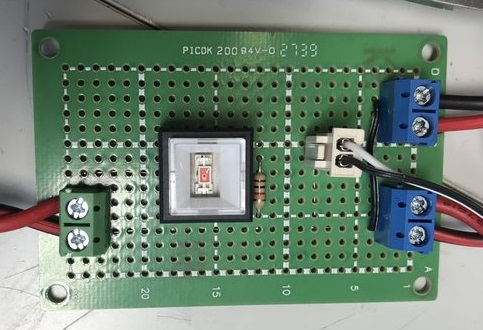

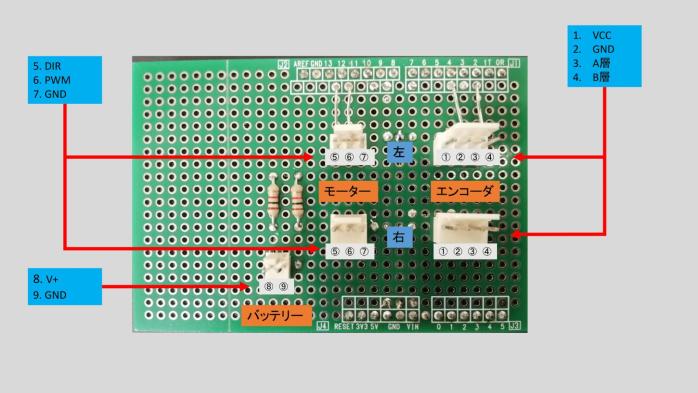

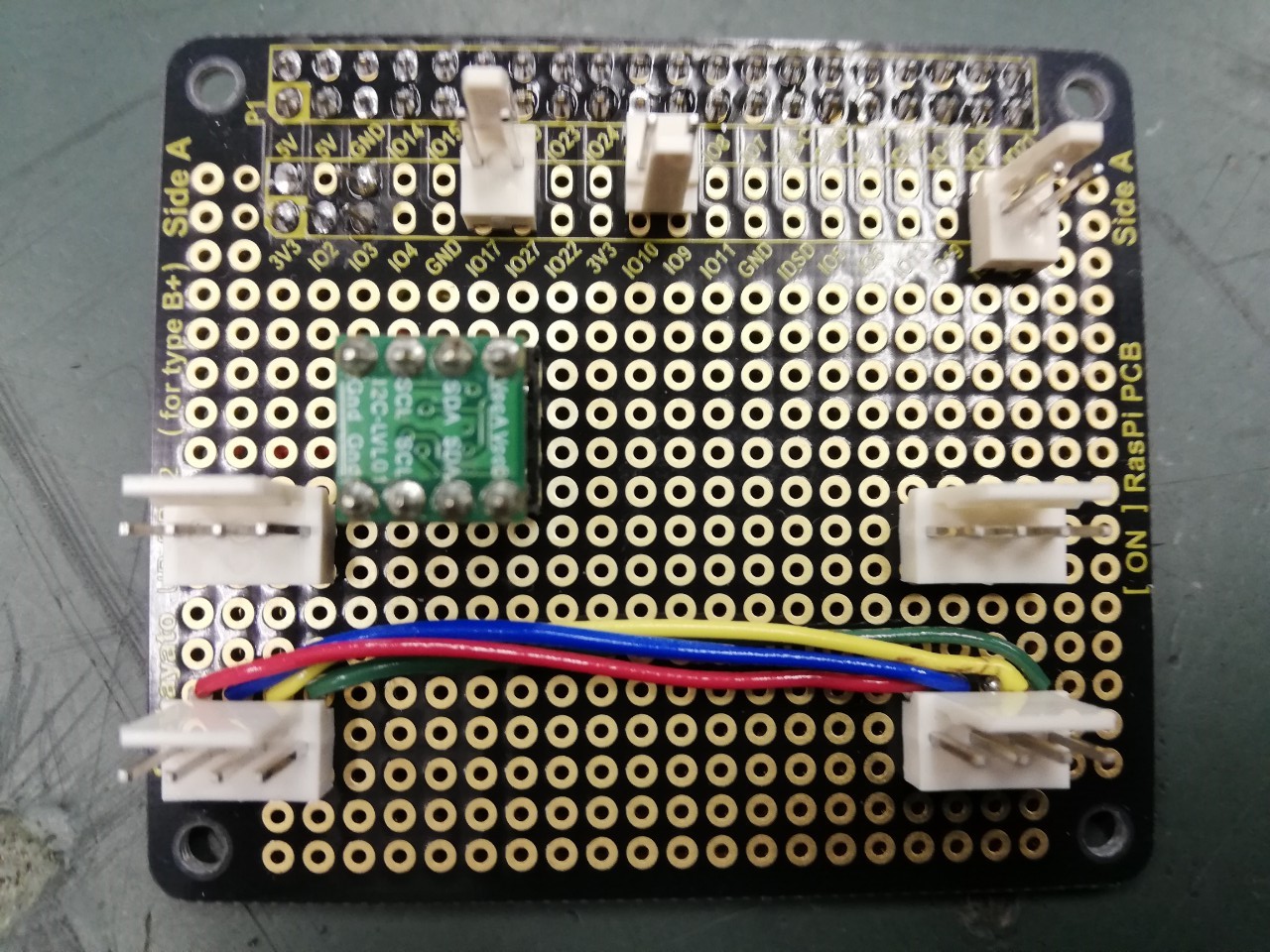

Fig.2 部品面

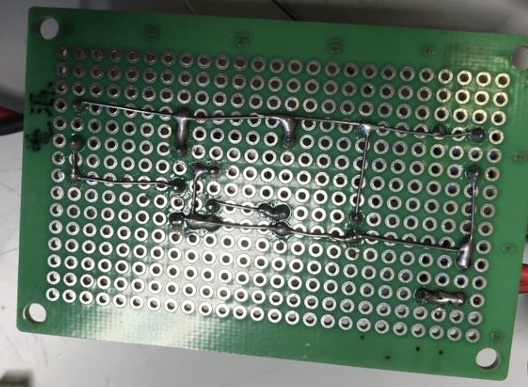

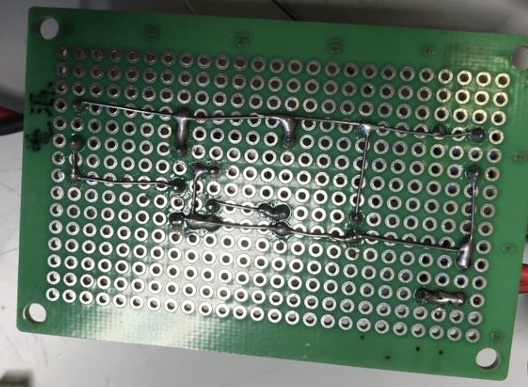

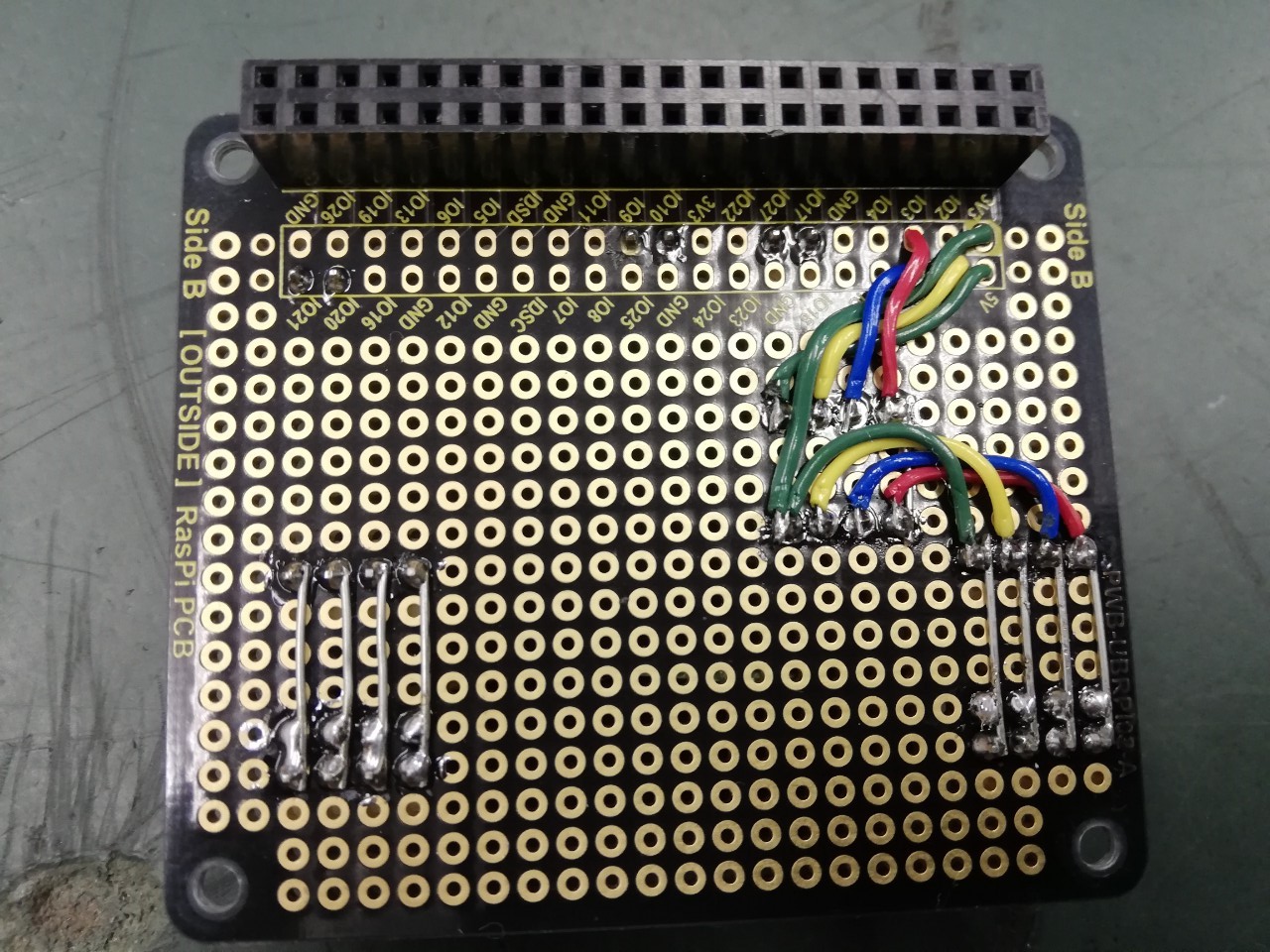

Fig.3 はんだ面

| 名称 | MIRS1904標準機製作報告書 |

|---|---|

| 番号 | MIRS1904-REPT-0001 |

| 版数 | 最終更新日 | 作成 | 承認 | 改訂記事 |

|---|---|---|---|---|

| A02 | 2019.5.24 | 杉山七海 | 大沼 |

本ドキュメントは、MIRS1904標準機の製作報告書である。

| 役割 | 担当者 |

|---|---|

| 駆動系電源ボード | 杉山、大川 |

| Arduino | 山本、中尾 |

| RasberryPi | 渡部、村松、佐藤 |

| 標準機メカニクス | 太田、土屋、佐藤 |

| PWM値 | 10秒あたりの回転数 | |

|---|---|---|

| 右モータ | 50 | 8 |

| 100 | 18 | |

| 左モータ | 50 | 8 |

| 100 | 18 |

| PWM値 | 距離 [cm] | 平均速度 [cm/s] | |

|---|---|---|---|

| 右モータ | 50 | 641.48 | 22.12 |

| 100 | 1405.92 | 48.48 | |

| 150 | 2960.9 | 102.1 | |

| 左モータ | 50 | 640.03 | 22.07 |

| 100 | 1429.99 | 49.31 | |

| 150 | 2998.6 | 103.4 |

| 入力速度 [cm/s] | 回転数 | 実際の速度 [cm/s] | |

|---|---|---|---|

| 右モータ | 25 | 9.25 | 25.2529 |

| 50 | 18.5 | 50.50581 | |

| 左モータ | 25 | 9.25 | 25.22384 |

| 50 | 18.5 | 50.44769 |

| 時間 [s] | 角速度[deg/s] |

|---|---|

| 8.91 | 45 |

| 4.36 | 90 |

| 表示電圧 [V] | スイッチボード [V] | Arduino [V] |

|---|---|---|

| 8.02 | 8.04 | 8.11 |

| 7 | 7.02 | 7.07 |

| 6 | 6.01 | 6.05 |

| 5 | 5.01 | 5.04 |

| 4 | 3.99 | 4.01 |

| 3 | 3 | 3.01 |

| 2 | 2 | 1.99 |

| 1 | 1 | 0.99 |

| 0.5 | 0.5 | 0.48 |

| 試験デバイス | 試験内容・評価基準 | 試験結果 |

|---|---|---|

| タッチセンサ | タッチセンサとの接続と正常な値が返ってくるか | 接続、結果ともに正常だった |

| 超音波センサ | 超音波センサとの接続と正常な値が返ってくるか | 接続、結果ともに正常だった |

| カメラ | カメラが映像を写すか | 常に写された |

| カメラに写った数字を認識するか | 正しく数字を認識した |

| 試験内容 | 評価基準 | 結果 |

|---|---|---|

| 動作確認 | モーターがプログラムどおりに動作するか | 指定速度が遅いとモーターが非常にカクつく動作をした。 しかし速度が速くなればそのようにカクつくこともなく正常な動作をした。 |

| 走行テスト | 直線的に走るか | 多少左右へのブレが生じたがほぼ直線的に走行した。 |

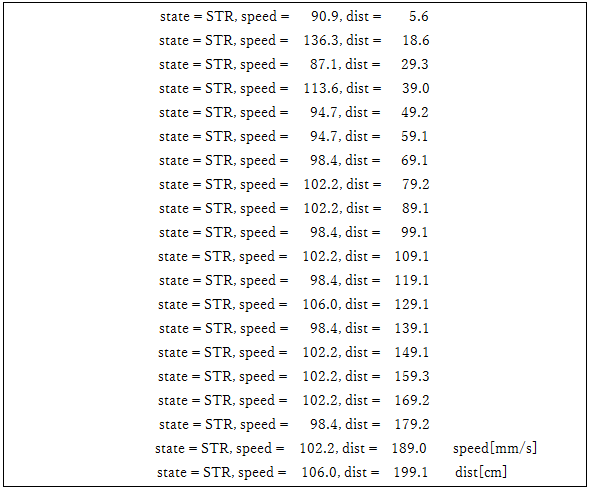

| ゲイン調整 | 正確な距離を走行できるか | PID (10.0、 0、 100)、 (7、 0、 70)、 (7、 0.8、 70)と順番にゲインを調整した。また、距離を各パラメータの結果が明確に見られるように距離は200cmとした。 結果、距離の誤差は+-3cm以内で収めることができた。 |

| 直線的に走るか | 50cm/sと100cm/sで試した。 結果、すべてのゲインに共通として速度を上げるとブレが大きくなった。また、ゲインを調整していくと初動でふらつきがすぐに調整されて直線的に走ることが確認できた。 |

|

| 角度通りに回転するか | 360度 90deg/sで回転させた。 結果として目測でわずかに数度の誤差が発生した。そこで回転減速ゲインを0=>5度に変更をした。すると誤差なく回るようになった。 |