| 名称 | MIRS1903 メカニクス開発報告書 |

|---|---|

| 番号 | MIRS1903-MECH-0012 |

| 版数 | 最終更新日 | 作成者 | 承認者 | 改訂記事 |

|---|---|---|---|---|

| A01 | 2019.02.26 | 岩崎竜星 | 初版 | |

| A02 | 2019.02.27 | 岩崎竜星 | 青木悠祐 | 第2版 |

本ドキュメントはMIRS1903のメカニクス開発報告書である。

MIRS1903の構成部品、製作部品を以下に示す。

| 名称 | 製作個数(個) | 構想担当者 | 製作担当者 |

|---|---|---|---|

| 一段目シャーシ | 1 | 岩崎 | 岩崎 |

| 二段目シャーシ | 1 | 馬場 冨金原 | 馬場 冨金原 |

| 三段目シャーシ | 1 | 岩崎 馬場 冨金原 | 岩崎 馬場 冨金原 |

| 天板 | 1 | 岩崎 馬場 冨金原 | 岩崎 馬場 冨金原 |

| 側面カバー | 1 | 岩崎 馬場 冨金原 | 岩崎 馬場 冨金原 |

| タイヤカバー | 1 | 岩崎 | 岩崎 |

| こもっぴー機構 | 1 | 馬場 | 馬場 |

| こもっぴー | 5 | 冨金原 | 冨金原 |

| モップ | 1 | 岩崎 | 岩崎 |

| ディスプレイマウント用L字パーツ | 12 | 岩崎 | 岩崎 馬場 冨金原 |

| ディスプレイマウント | 4 | 岩崎 | 岩崎 馬場 冨金原 |

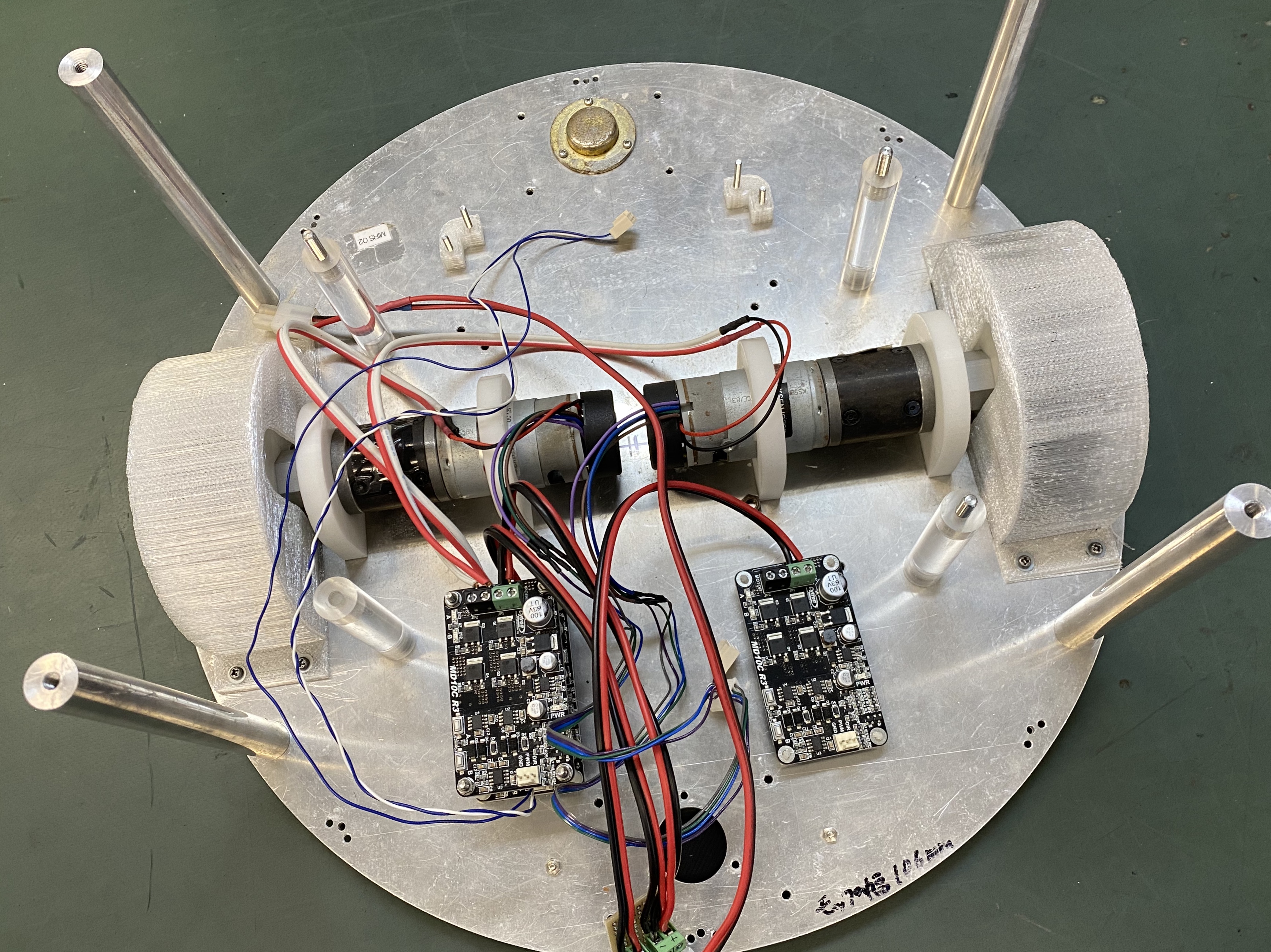

一段目シャーシの写真をFig.1に示す。

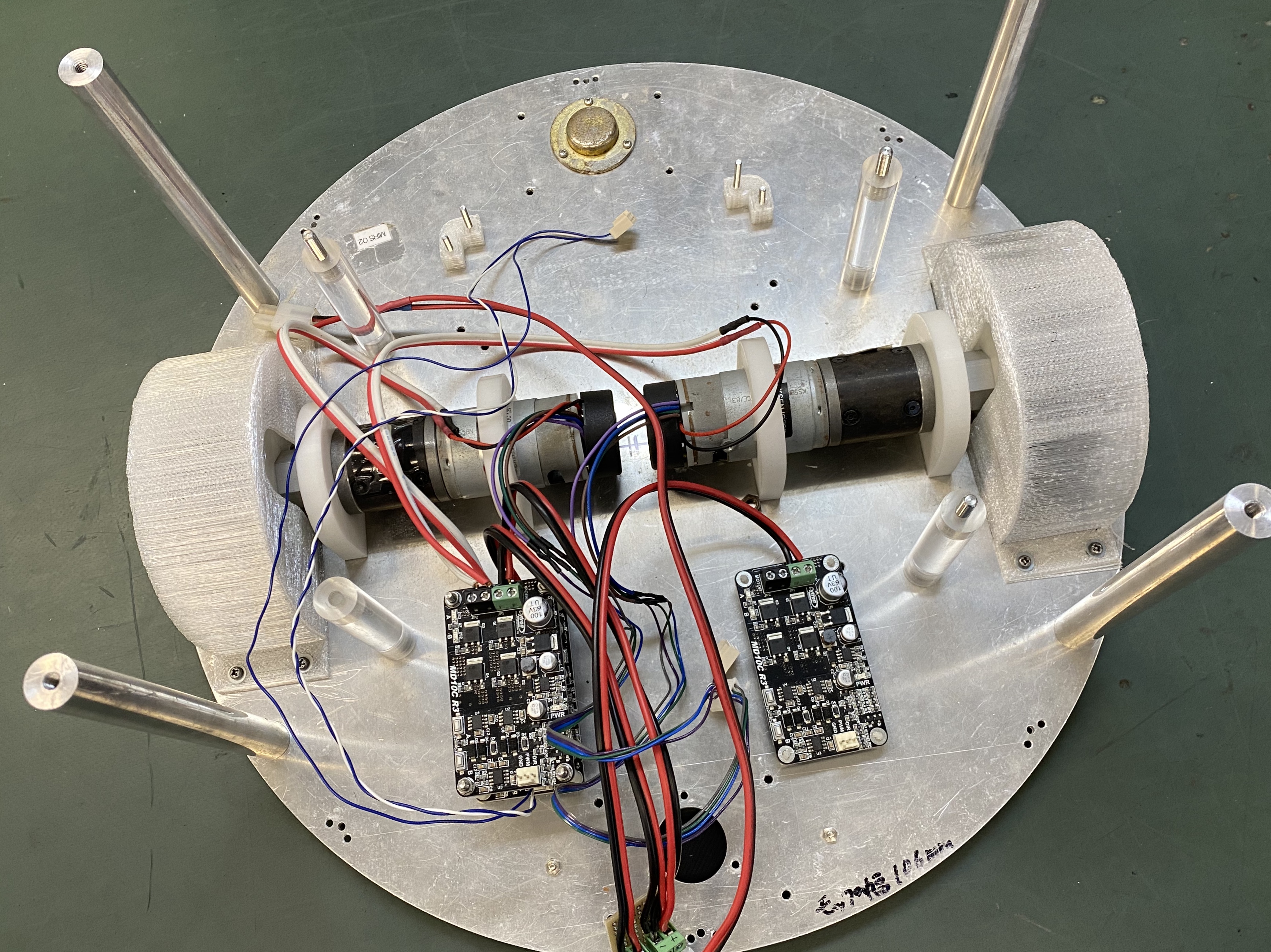

二段目シャーシの写真をFig.2に示す。

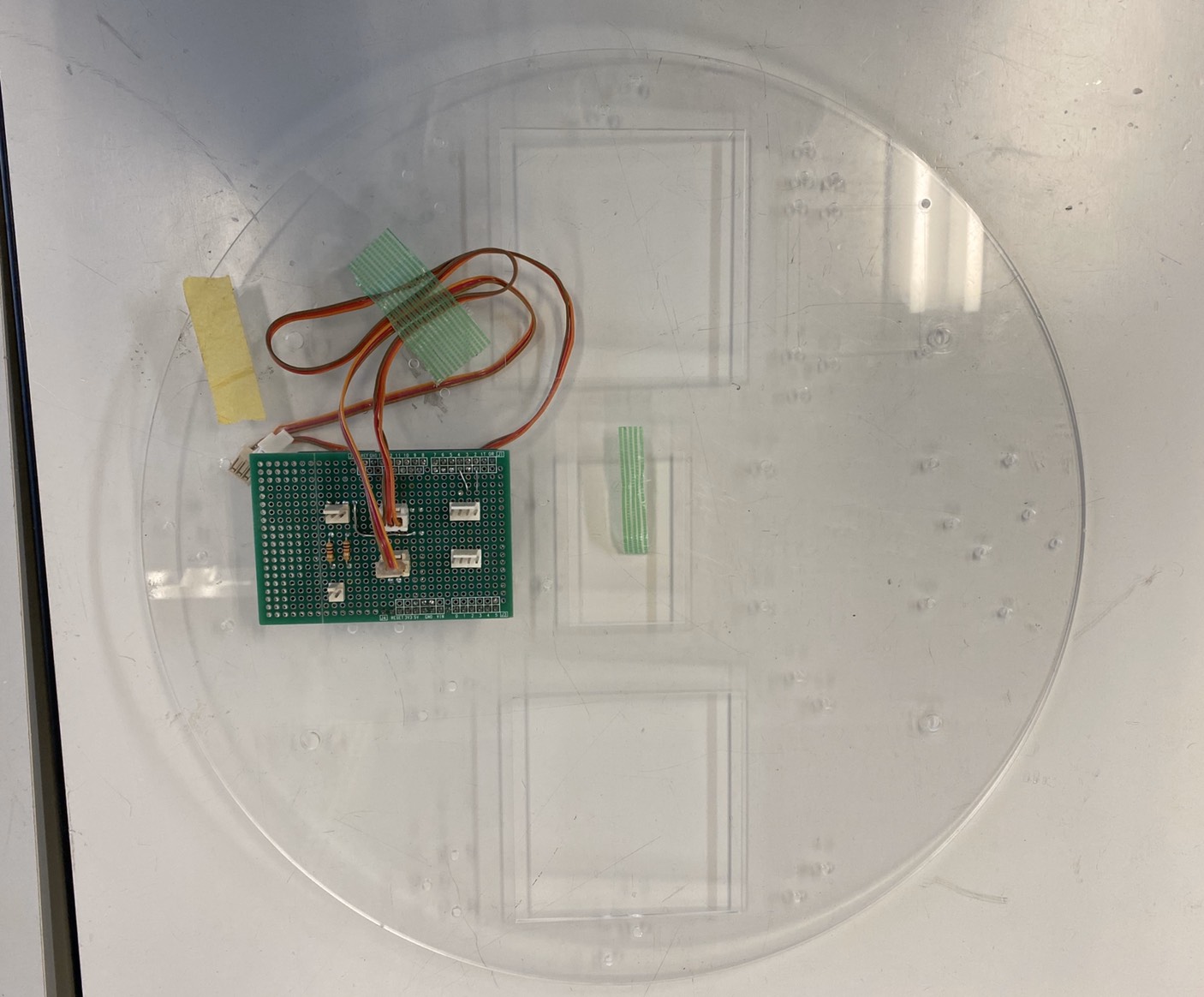

三段目シャーシの写真をFig.3に示す。

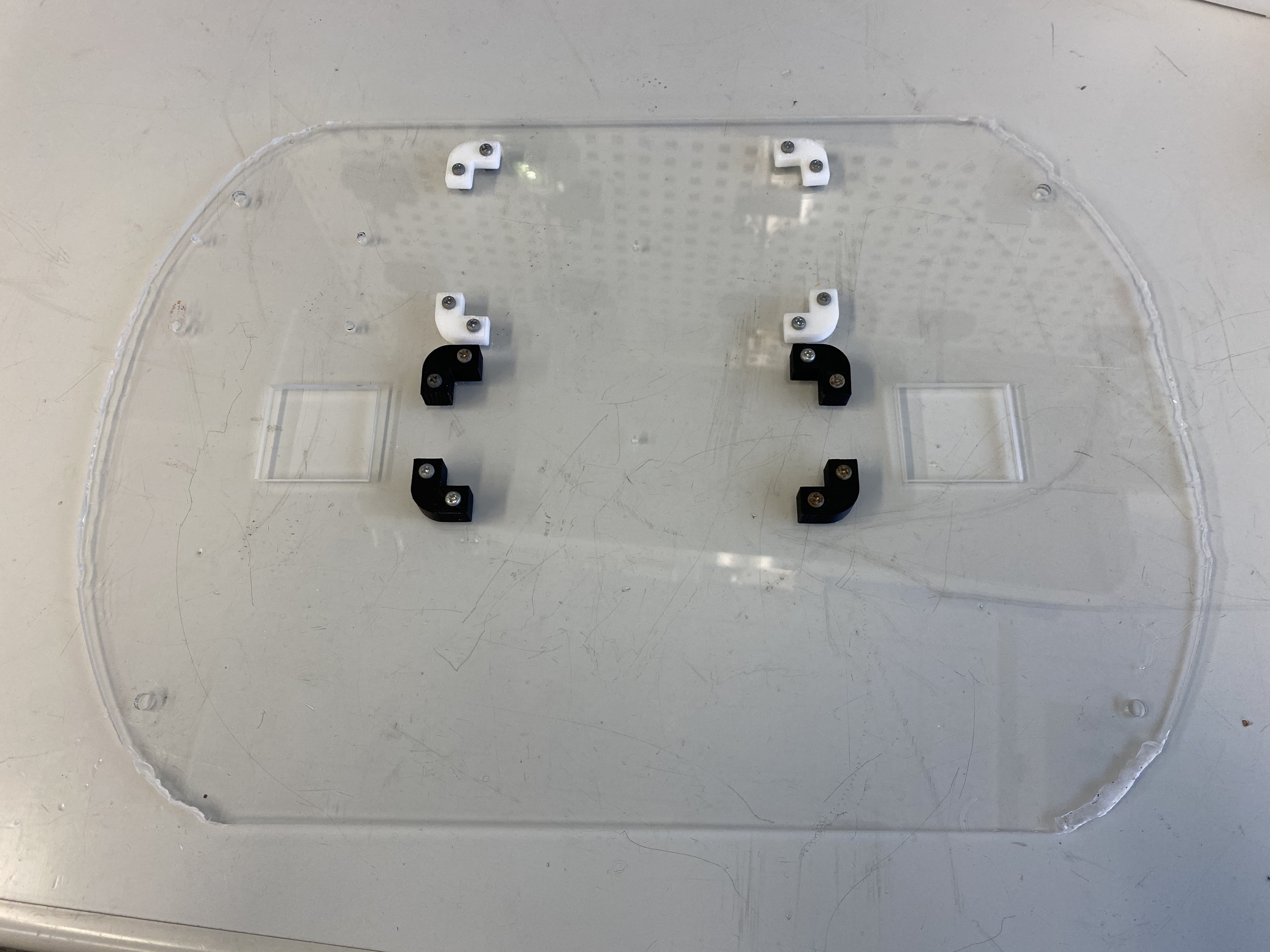

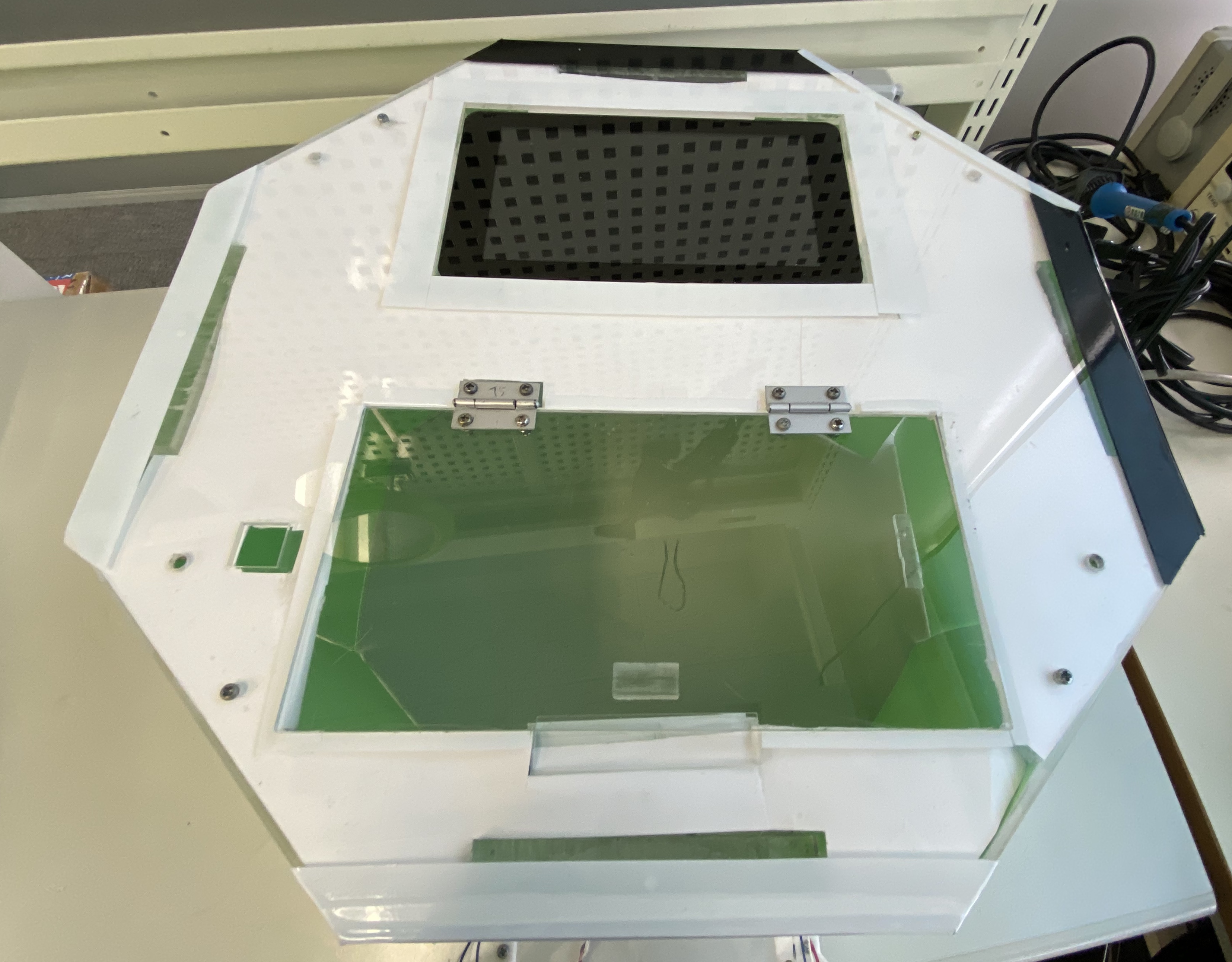

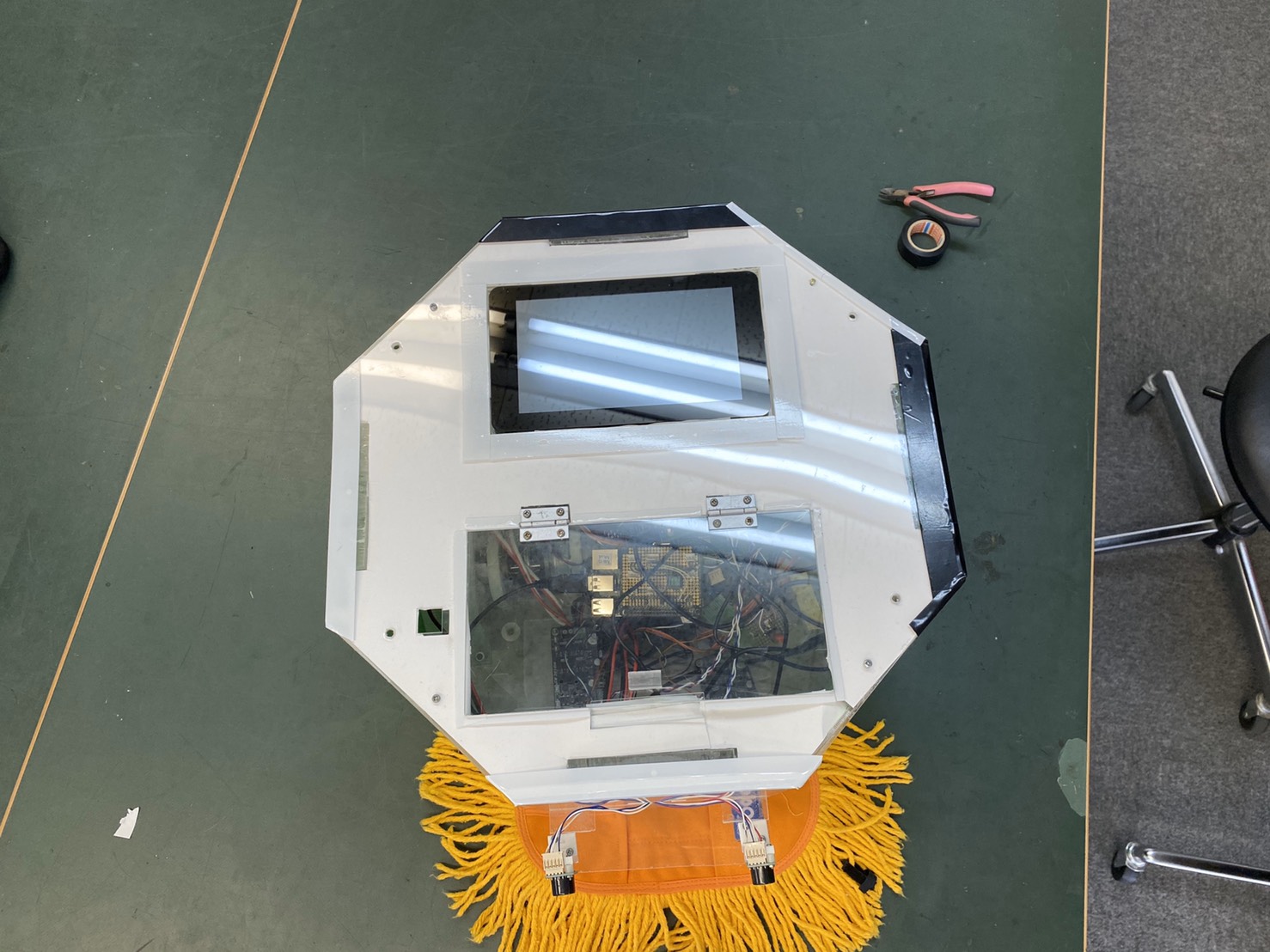

天板の写真をFig.4に示す。

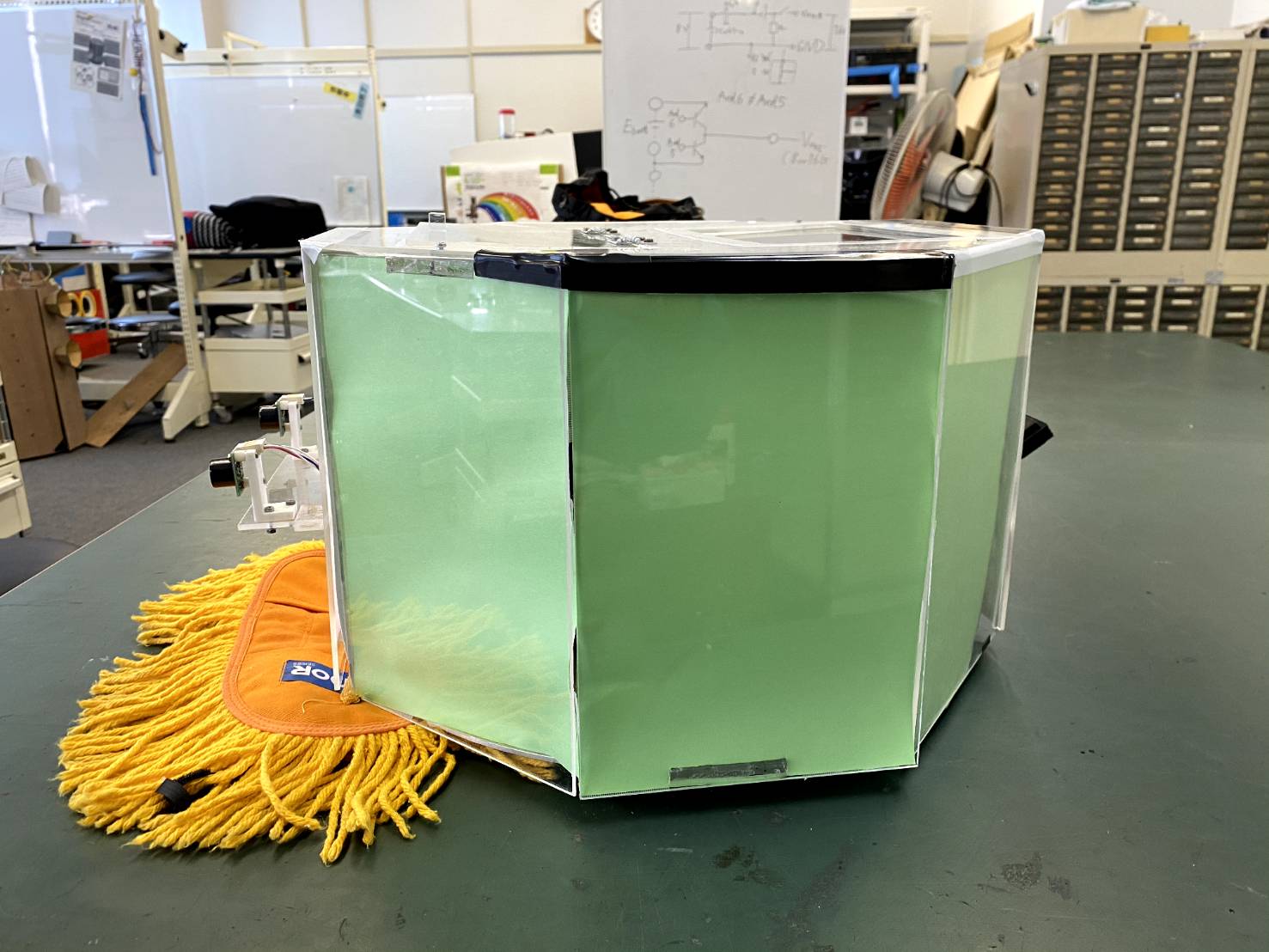

側面カバーの写真をFig.5に示す。

タイヤカバーの写真をFig.6に示す。

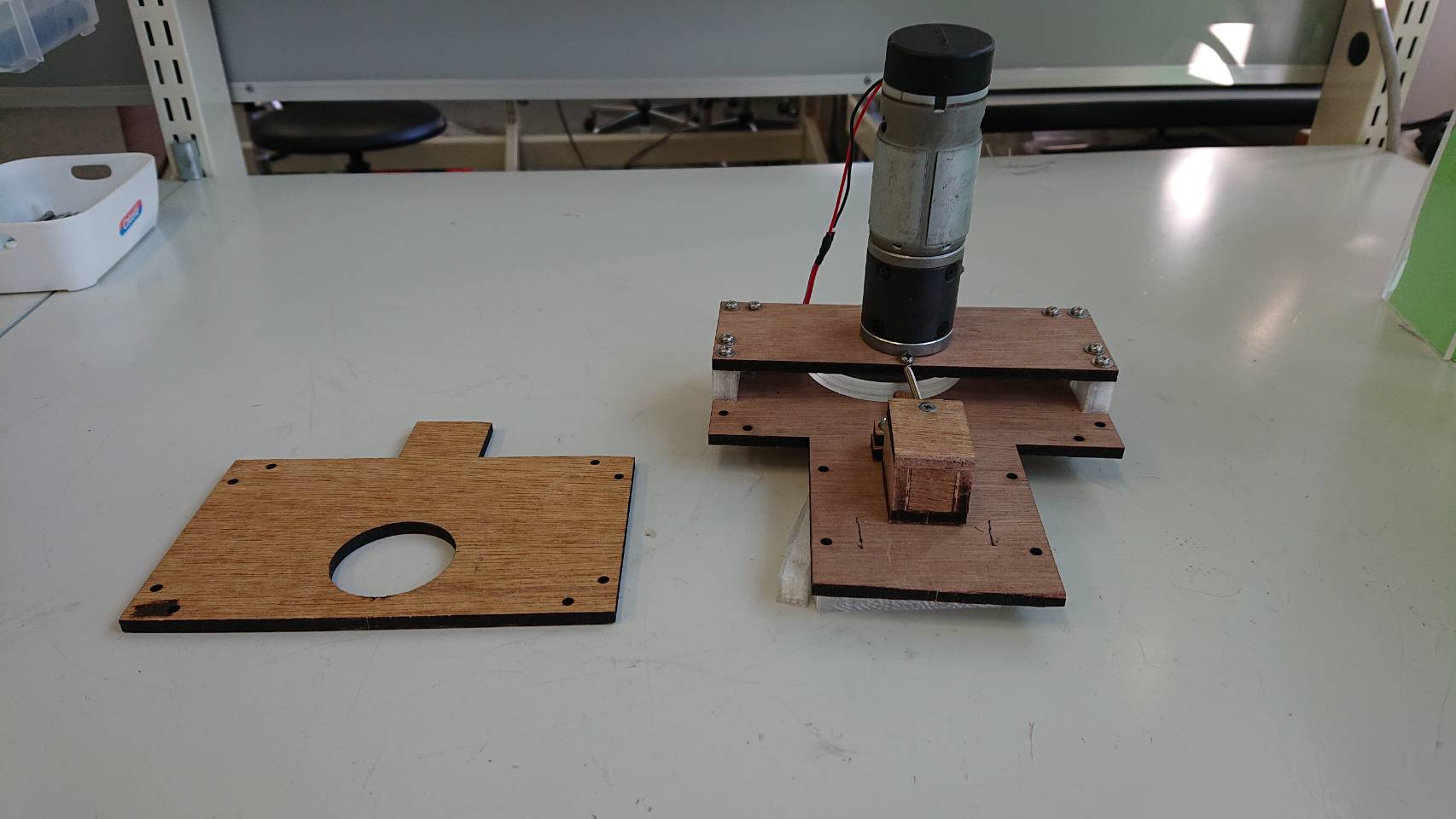

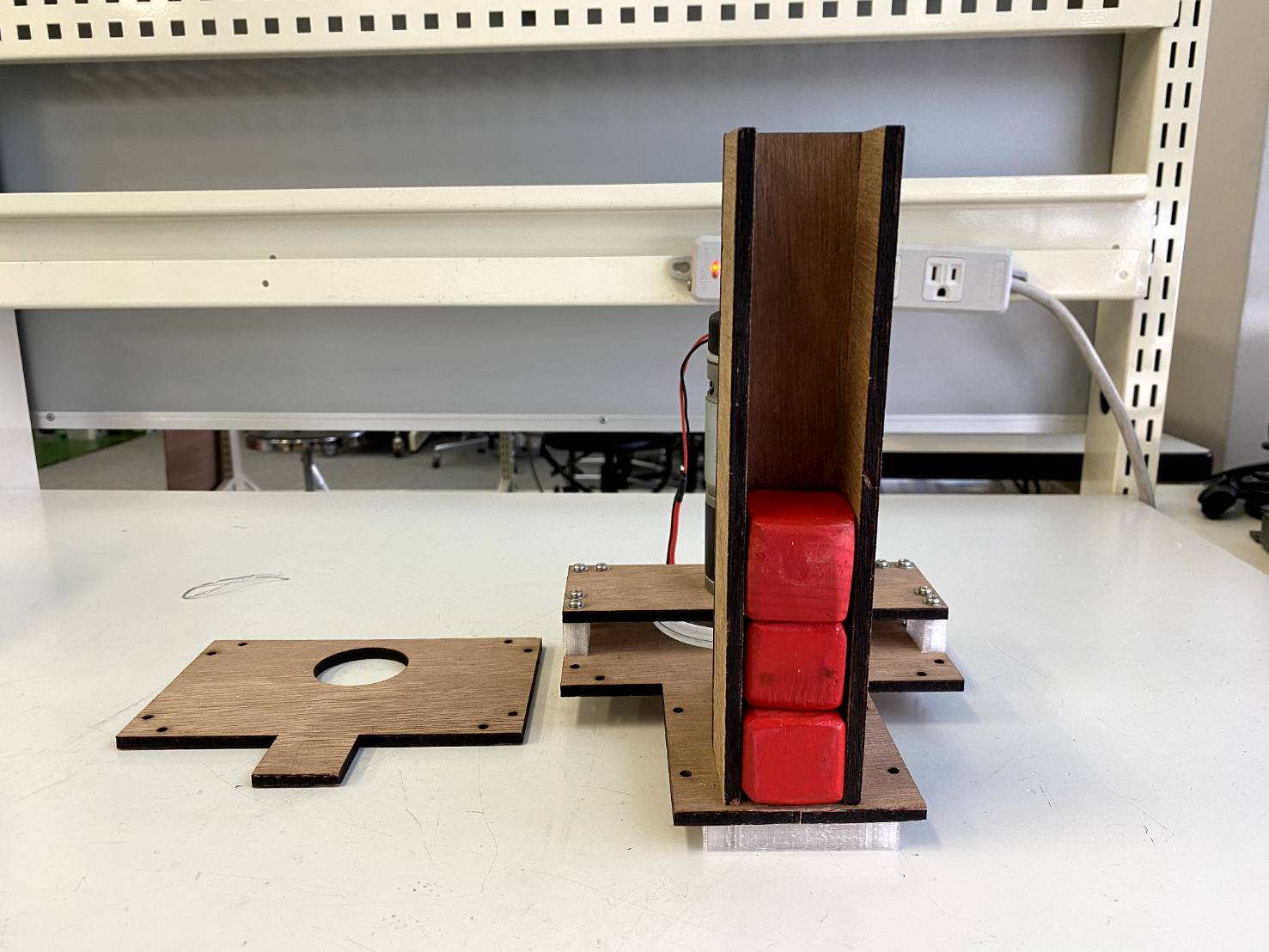

こもっぴー機構の写真をFig.7、Fig.8に示す。

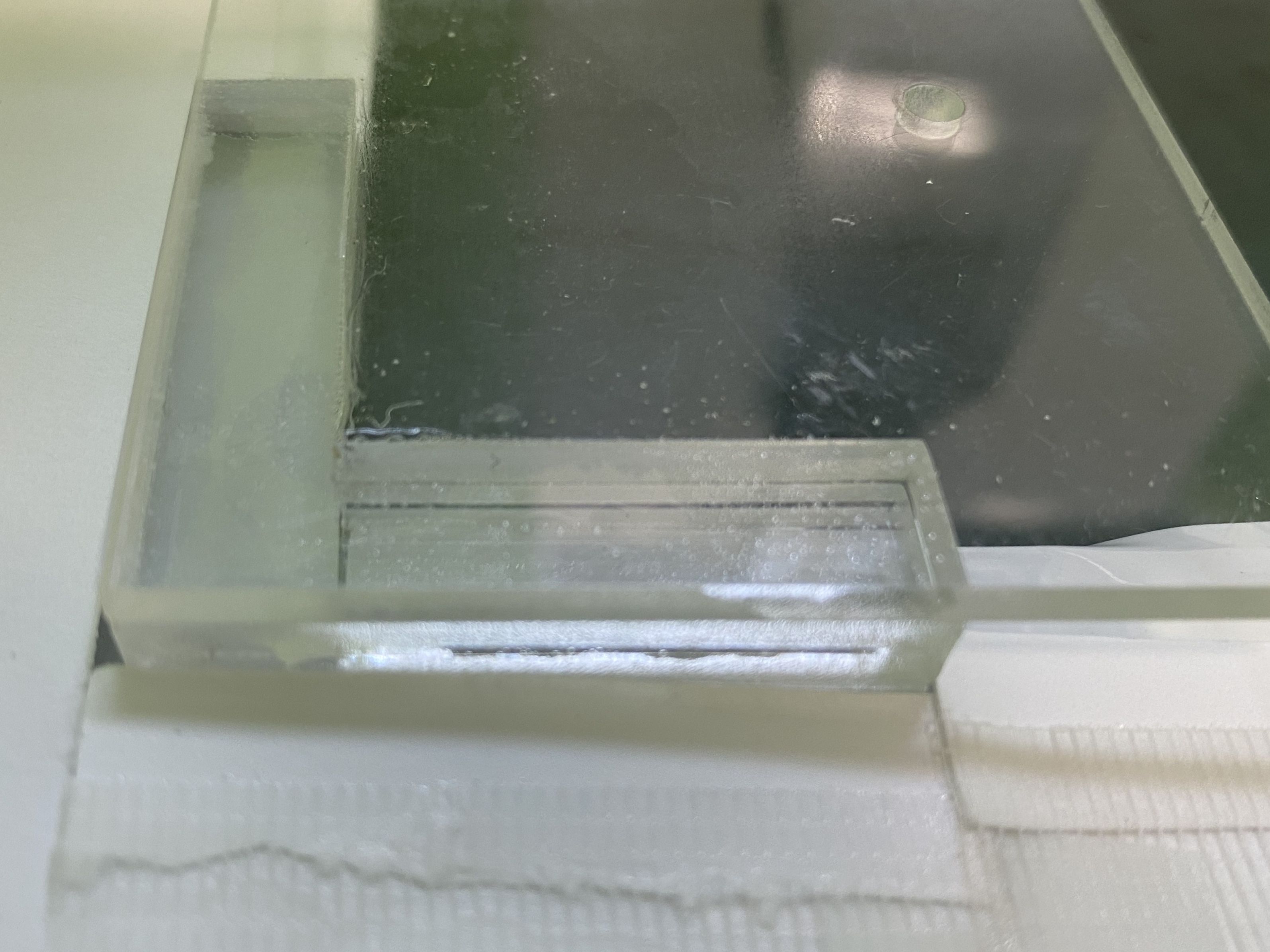

こもっぴーの写真をFig.9に示す。

モップの写真をFig.10に示す。

ディスプレイマウントの写真をFig.11に示す。

完成した機体全体の外観図をFig.12、Fig.13、Fig.14に示す。

各パーツの評価を以下に示す。

機体全体ではセンサ類の追加があったため機体の中に入れることができなかったため外付けになってしまった。

完成予想図とは似たものになったが、我々が予想したものにはならなかった。

機体の大きさがモップ有りの場合は、縦530[mm]、横440[mm]、高さ300[mm]、モップ無しの場合は縦430[mm]、横420[mm]、高さ300[mm]となった。

機体総重量は6.7[kg]、モップを取り外した場合は6.59[kg]となった。

センサ類の場所が悪く走行中少しがたつく部分が見られた。

配線も汚くメンテナンス性がよくないと言える。

穴あけを卓上ボール盤で加工した。

手作業でプロット、穴あけを行なったので少しずれた部分があった。

穴を少し拡大した部分があったのでもう少しうまくできたと思う。

標準機のものを使用。

加工は特に行なっていない。

既存の穴φ3[mm]を使用しこもっぴー用マウントを固定。

SolidWorksで設計しレーザ加工機でアクリル板をカットした。

これは、穴の拡張や新規に穴を開けることで、用途を満たすことができた。

設計したサイズが少し大きく側面カバーの干渉してしまった。

そのため周囲を2[mm]ほど削り小さくした。

SolidWorksで設計したものを工場でレーザー加工機で加工した。

しかし側面カバーをの固定に使用する穴が必要になったため、追加で手作業で加工した。

設計とさ制作物の誤差は0[mm]なので、精度は良いといえる。

また、追加で加工したほぼ円形に近い形で穴を加工した場所は、一番大きく削ったところでもφ5[mm]だった。

機体全体ではセンサ類の追加があったため機体の中に入れることができなかったため外付けになってしまった。

完成予想図とは似たものになったが、我々が予想したものにはならなかった。

機体総重量は6.7[kg]となった。

センサ類の場所が悪く走行中少しがたつく部分が見られた。

配線も汚くメンテナンス性がよくないと言える。

SolidWorksで設計したものを工場でレーザー加工機で加工したため、精度に問題は見られなかった。

設計通りカム機構は正常に稼働した。

こもっぴー機構似合わせ30mm角の正方形に切り出した。

こもっぴー機構の幅が32mm幅だったので1~2mmの余裕を持たせたため引っかかることはなかった。

重さも10gのため機体の走行にあまり影響がないと言える。

購入したモップにマジックテープを縫い合わせた。

き強度を高めて縫ったため着脱が安定したので、問題はなかった。

SolidWorksで設計したものを工場でレーザー加工機で加工した。

Raspberry Piディスプレイに合わせ設計したためピッタリとハマり1[mm]以下の隙間となった。

穴の位置がズレた部分は手作業で別穴を追加で空けた。

2020年2月18日までのMIRS機体制作にかけた時間を以下に示す。

また、示している時間はMIRS機体制作にかけた時間であり全体の作業時間ではない。

| 名前 | CAD作成・3Dプリント[h] | 製造・加工[h] | ドキュメント整備[h] | 合計[h] |

|---|---|---|---|---|

| 冨金原 匠 | 11.5 | 30 | 13 | 54.5 |

| 岩崎 竜星 | 18 | 41 | 31 | 90 |

| 馬場 賢太 | 16.5 | 34.5 | 10 | 61 |

上の表のような作業分布となった。

開発予定表では分業の予定だったが、作業をしていくうちに物品の購入状況や加工機械のブッキング状況でワークフロー通りにいかず3人で作業していく形になった。

こもっぴー投下機構の構想を練り直したということが作業時間の大幅な遅れにつながったと思う。

また、外装についても作業の大幅な遅れにより取り掛かりできなかったので分担をうまくやればもう少し見た目が綺麗になったと思う。

我々が作った機体は体育館メンテナンスに重きをおいたのでデザイン性が出せなかった。

また実現できそうな案が少なく機能性があまりない機体となってしまった。

機体の完成がワークフロー通りに行かず期日間近になってしまった。

他パートとの連携が取れてなく急な変更や構想外のことが起きてしまったことは反省している。

もう少し協力してできれば、もっと良いものができたと思う。

報告書・各パートのドキュメントのリンクを以下に示す。