MIRS1602 管理台帳へ戻る

| 名称 |

MIRS1602 メカニクス開発完了報告書 |

| 番号 |

MIRS1602-MECH-0013

|

最終更新日:2016.01.26

| 版数 |

最終更新日 |

作成 |

承認 |

改訂記事 |

| A02 |

2016.02.21 |

|

|

第2版 |

ドキュメント内目次

1.本ドキュメントについて

本ドキュメントはMIRS1602メカニクスの製作部品各種の開発報告をまとめたものである。

2.製作部品一覧

3.部品試験結果

各部品の試験結果を以下に示す。

試験結果

製作当初はモーターのD型に合わせて穴を開けていたが、モーターのトルクがうまく伝わらず、空回りしてしまったので六角形の穴に変更した。

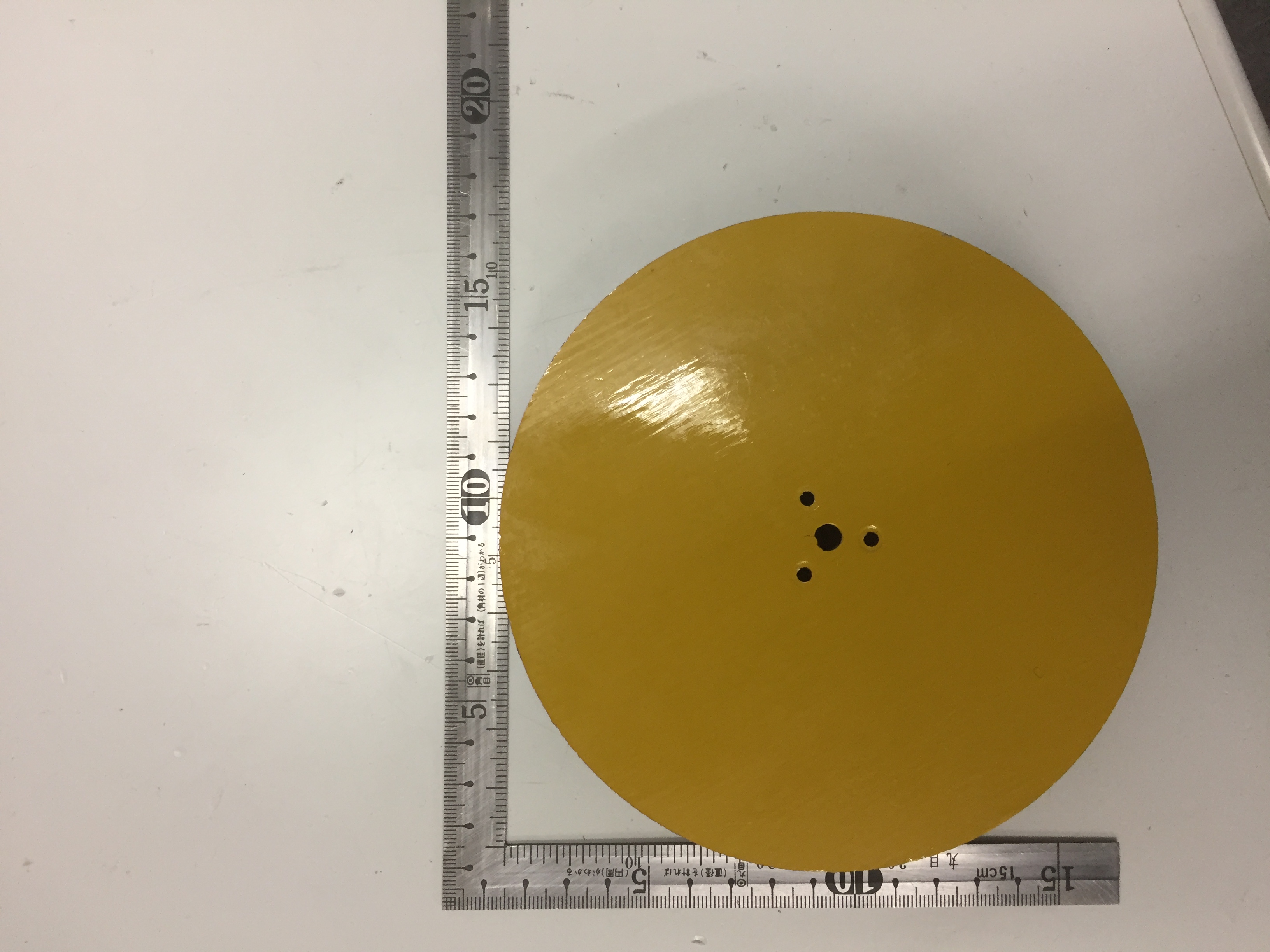

最初に作製したタイヤの概形をFig14に示す。

Fig.14 初期のタイヤ

結果うまく回った。

評価

工場のレーザー加工機を使用したので誤差が±0.1mm以下で、うまくモーターとかみ合った。

また、モーターとタイヤを固定するブーメラン型のアクリル板もボール盤を使用して少ない隙間になり、うまくはまり込み、搭載した。

試験結果

タイヤの上になる部分がたわみで内側に入ってきてしまい、シャーシに干渉してしまっていたので、タイヤにあたる部分をへこませて作り直しをした。

評価

工場のレーザー加工機を使用したので誤差が±0.1mm以下だったので搭載した。、

試験結果

モーターとエンコーダーのギアがはまる部分がうまくかみ合わず、最初はボール盤で穴をあけて位置を変えていたが、やり直しの機会があったので、工場にて作り直しをした。

評価

すべての寸法が誤差の範囲内だったので搭載した。

試験結果

ボール盤を使用して作成する際失敗してしまったので二回作り直しをした。

評価

すべての寸法が誤差の範囲内だったので搭載した。

試験結果

仕切りを作成したので中央に二つ穴をあけた。

評価

すべての寸法が誤差の範囲内だったので搭載した。

試験結果

シャーシ下とシャーシ上の高さの差よりも大きく作ってしまったのでタッチセンサをシャーシ下に取り付けることによって作り直しを回避した。

評価

すべての寸法が誤差の範囲内だったので搭載した。

試験結果

すべての支柱(小)の高さの差が0.1mm以下だったので合格とした。

評価

すべての寸法が誤差の範囲内だったので搭載した。

試験結果

すべての支柱(大)の高さの差が0.2mm以下だったので合格とした。

評価

すべての寸法が誤差の範囲内だったので搭載した。

試験結果

一番最初に作った基板収納ボックスは上と下をはめる際、穴と凹ではめていくことになっていたが一度はめるととるのに一苦労するので、縦の溝をつくりそこで上と下はめるようにした。また支柱部分の耐久性に少し不安があったのでねじ穴を作成し支柱が壊れても替えがあるようにした。

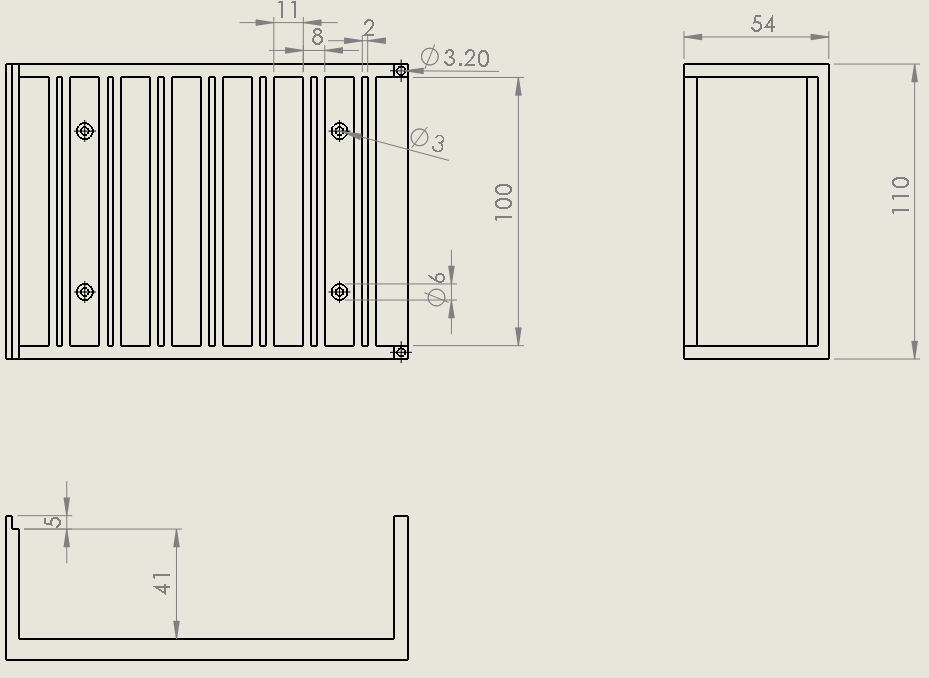

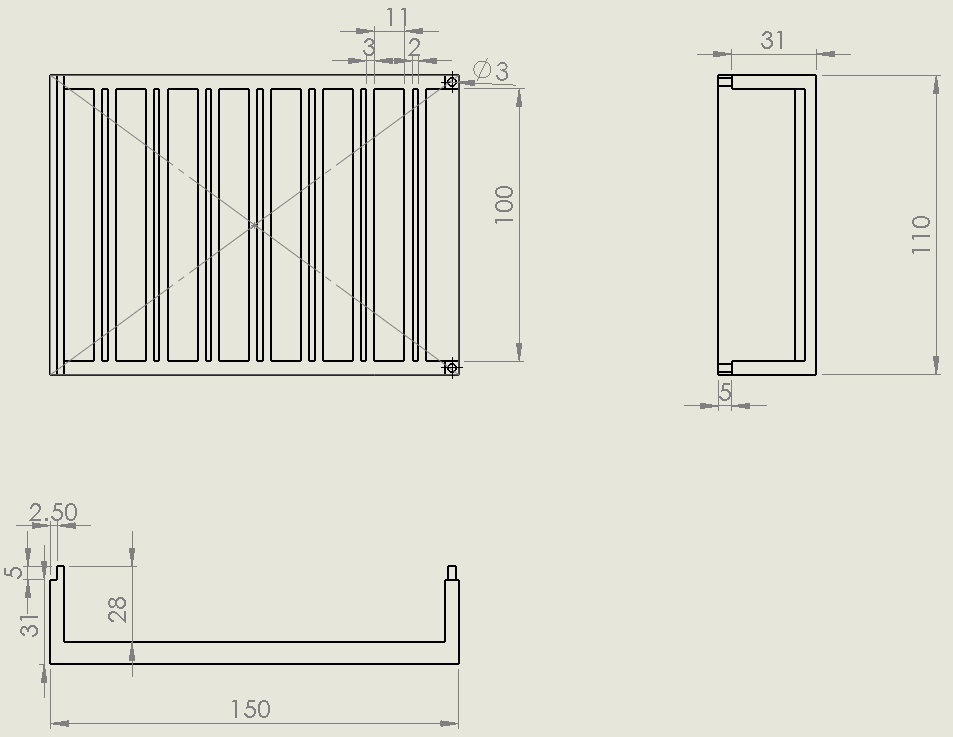

以下に失敗した基盤いれの設計図を示す。

Fig.15 初期の基板いれ下

Fig.16 初期の基板いれ上

評価

すべての寸法が誤差の範囲内だったので搭載した。

試験結果

二番目のシャーシ下を作成した際にギアの高さが邪魔になったので、出っ張っていた4mmの円柱を削った。

評価

すべての寸法が誤差の範囲内だったので搭載した。

試験結果

作成直後はギアのD型の穴が小さかったのでやすり掛けをして穴を広げた。

評価

すべての寸法が誤差の範囲内だったので搭載した。

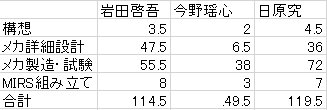

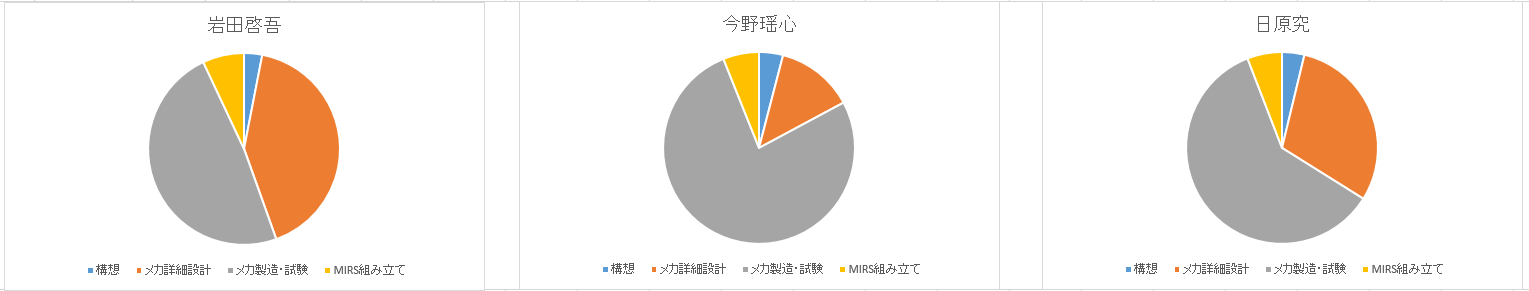

以下にメカニクスにおける工数を示す。

table2 工数分析表

以上の表より、岩田は詳細設計の時間が多く、solidworksの使用に長けていたとよみとれる。

今野は割合的に製造試験が多く、製造・装飾に力を入れていたことがよみとれる。

日原は二人に比べて割合的に特徴がないが、それは設計と製造の架け橋となっていたとよみとれる。

- 岩田啓吾 :最初はsolid worksの使い方もわからず、作業を分担できるほど個々に実力がなく不安しか感じなかったが、後期に入ってから作業を分担して行うことができた。しかし結果的には、機体の完成が遅れ、ソフトに迷惑をかけてしまったので、より具体的な作業日程を考え、危機感を持って取り組むべきであると感じた。

- 今野瑶心 :私は製図が苦手な為、最初はメカニクスとしての仕事が上手くいくか心配だった。実際はsoidworkで支柱図面を作成し、旋盤を回すことくらいしか班に貢献できなかったと思う。班員とのコミュニケーションが上手く取れず迷惑をかけてしまったと思うが、この1年間の活動で仕事を分担して、何も分からない私に丁寧に教えてくれた班員に感謝したい。最後には納得のいく装飾が作成できて良かった。

- 日原究 :後期は前期と比べてかなり働いた。標準パーツはほぼ使わず新調したので自分の作った部品がうまくかみ合ったときの達成感はとても強かった。しかし標準パーツをあまり使わなかったこともあり失敗でかなりの頻度で工場に行った。このことによりソフトのパラメータ調整が遅れてしまった。なのでもっと早くグレーゾーンは処理しなければいけないと思った。

MIRS1602 管理台帳へ戻る