- 部品の配置・基板の実装チェック、導通チェックおよび動作試験

- ケーブル類の導通チェックおよび強度チェック

- メカ部品の外形寸法、穴位置および穴サイズチェック

このようにして標準部品が全て基準を満たすようにする。

| 試験対象 | 試験項目 | 試験部品 | 担当者 | 試験終了日 | 備考 |

|---|---|---|---|---|---|

| 基板類 |

| モータ制御ボード | 佐野、勝又 | 7/13 | 新しく作成した基板を使用する |

| ドータボード | 水溜、大石 | 7/9 | |||

| 電源ボード | 水溜、大石 | 7/14 | 過去の基板を使用する | ||

| 超音波センサボード | 佐野、原 | 7/3 | |||

| ケーブル類 |

| 11ピンフラットケーブル | 大石 | 6/26 | 新しく作成したケーブルを使用する | 6ピンフラットケーブル | 7/8 |

| メカ部品 |

| 上段・下段シャーシ | 鍵山 | 6/19 | 新しく作成した部品を使用する | 支柱(丸) | 6/26 | バンパ | 7/8 |

4.1 基板類

- モータの正転・逆転信号の確認

- PWMキャリア周波数の確認

- モータの正転・逆転の確認

- FETの発熱

- 長時間の走行

- エンコーダの信号の確認

- オシロスコープによるPWM信号波形の確認

- タッチセンサのON/OFF入出力の確認

4.1.1 モータ制御ボード

試験内容の詳細および合格基準はMIRS1504 標準部品試験計画書 4.モータ制御ボードを参照。4.1.1.1 部品配置・実装チェック

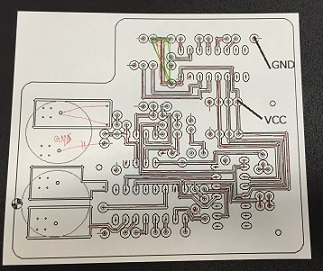

MIRSMG3G モーター制御ボード詳細設計書 3.実装図の写真を印刷して、実際の基板と照らし合わせて確認した結果、すべての部品が正しく実装されていた。4.1.1.2 導通チェック

MIRSMG3G モーター制御ボード詳細設計書 2.基板加工データ 回路のパターン図を印刷し実際の回路とを照らし合わせ、テスターを使用し各素子が繋がっていることが確認できた。また、VCCとGNDは短絡していなかった。なお、はんだ付けやビニール線による回路の修正は行われていなかった。

4.1.1.3 動作試験

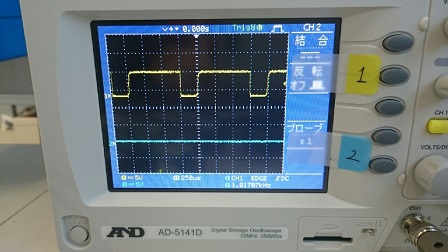

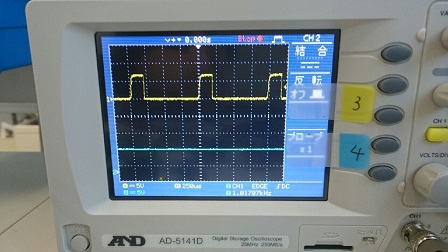

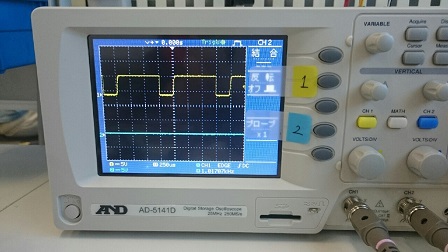

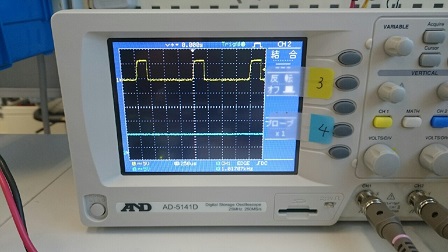

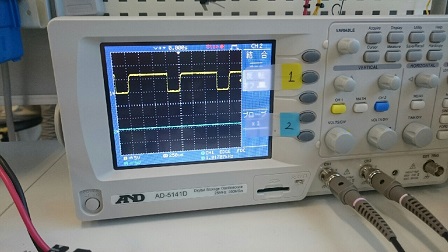

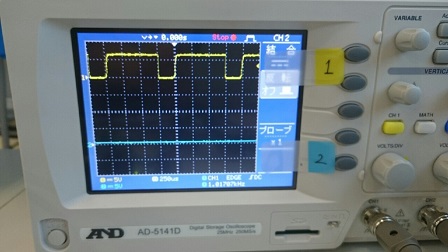

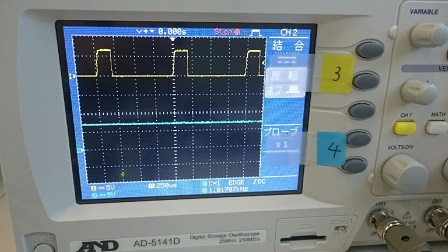

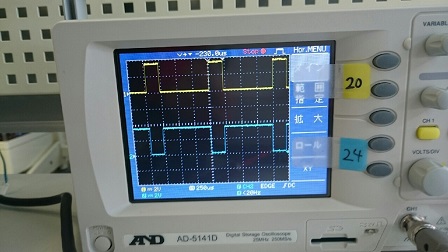

試験時のオシロスコープの波形を下のFig.1からFig.16に示す。

Fig.1からFig.16より、正転方向の適当なPWMを与え、FETのゲート部分に正転信号が送られていることを確認できたため合格とした。

また、逆転方向の適当なPWMを与え、FETのゲート部分に逆転信号が送られていることを確認できたため合格とした。

Fig.1からFig.16より、正転・逆転信号確認時にオシロスコープの下に表示されるPWM周波数が約1.1[kHz]以下であることを確認できたので合格とした。

正転・逆転の信号確認時にモータが正転・逆転に回転していることを目視で確認できたため合格とした。

PWM値を±127(max)を与え、5分間回転させ、FETの発熱がほとんどないことを素手でFETを触って確認できたため合格とした。

5分間、-127から+127の間の任意のPWM値を与え、長時間の走行ができることを確認できたため合格とした。

エンコーダのテストプログラムを動かして、エンコーダを手動で左右にまわしたときにエンコーダの読み取り値がプラス方向マイナス方向に変化することを確認できたため合格とした。

4.1.2 ドータボード

試験内容の詳細および合格基準はMIRS1504 標準ボード試験計画書 5.ドータボードを参照。4.1.2.1 部品配置・実装チェック

MIRSMG3G ドータボード詳細設計書 5.実装図を印刷して、実際の基板と照らし合わせて確認した結果、すべての部品が正しく実装されていた。4.1.2.2 導通チェック

MIRSMG3G ドータボード詳細設計書 4.パターン図および基板加工データ パターン図を印刷し実際の回路とを照らし合わせ、テスターを使用し各素子が繋がっていることが確認できた。また、VCCとGNDは短絡していなかった。なお、はんだ付けやビニール線による回路の修正は行われていなかった。

4.1.2.3 動作試験

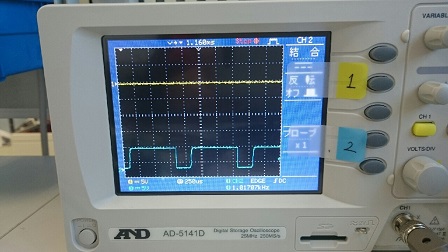

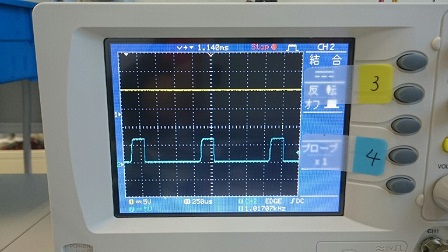

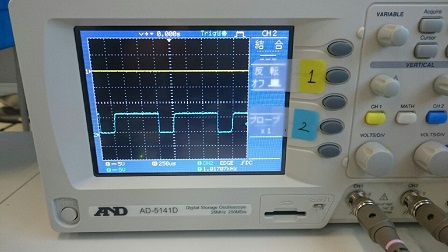

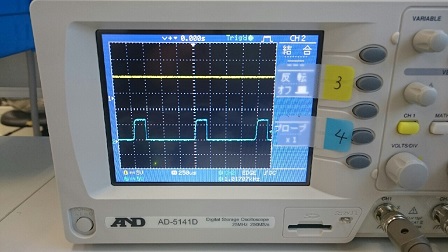

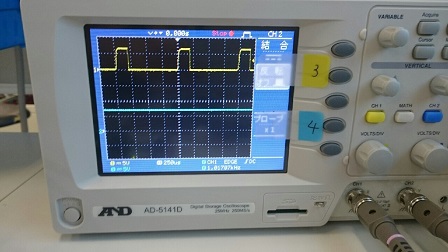

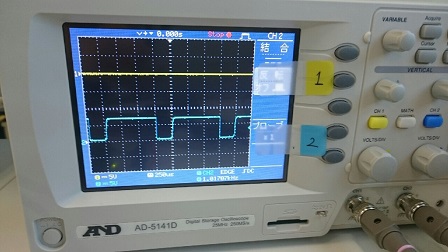

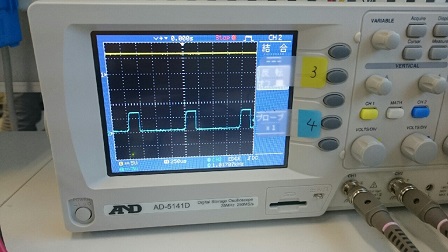

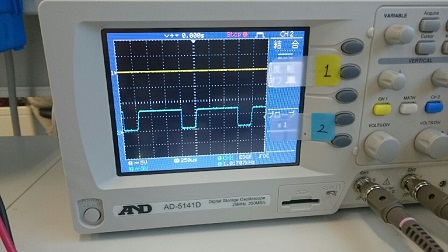

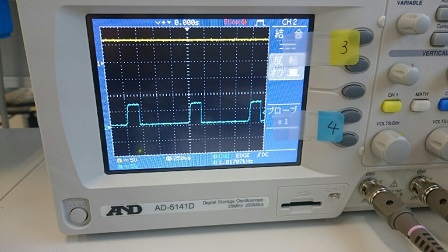

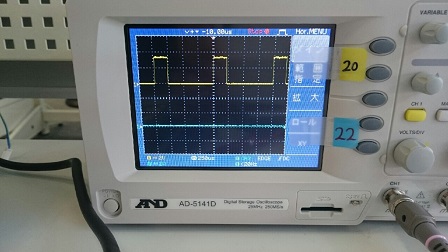

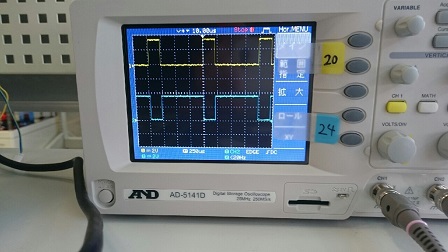

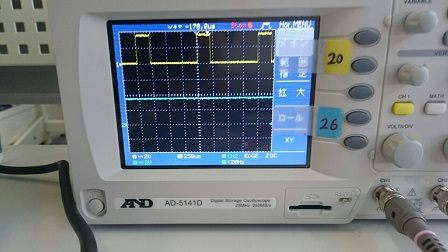

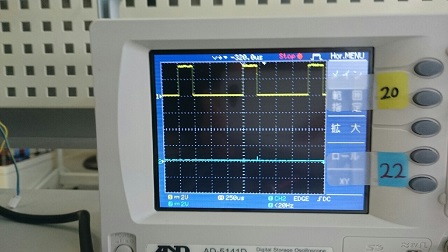

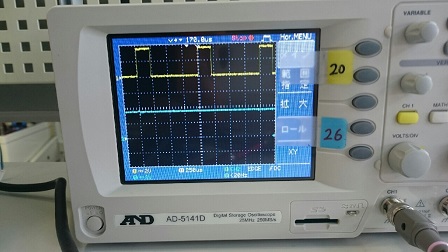

下のFig.17からFig.22に実験時のオシロスコープの波形を示す。

|

|

| Fig.17 左モータ試験一回目(20と22) | Fig.18 左モータ試験一回目(20と24) |

|

|

| Fig.19 左モータ試験一回目(20と26) | |

|

|

| Fig20. 右モータ試験一回目(20と22) | Fig.21 右モータ試験一回目(20と24) |

|

|

| Fig.22 右モータ試験一回目(20と26) |

タッチセンサを押したときディスプレイ上で"1"、離したときにディスプレイ上で"0"が表示されることが確認できたため、合格とした。

4.1.3 電源ボード

試験内容の詳細および合格基準はMIRS1504 標準ボード試験計画書 6.電源ボードを参照。4.1.3.1 部品配置・実装チェック

MIRS1403 電源ボード詳細設計書 Fig.3 電源ボード実装図を印刷して、実際の基板と照らし合わせて確認した結果、すべての部品が正しく実装されていた。4.1.3.2 導通チェック

MIRS1504 標準部品試験計画書 Fig.3 電源ボードパターン線図を印刷し実際の回路とを照らし合わせ、テスターを使用し各素子が繋がっていることが確認できた。また、VCCとGNDは短絡していなかった。なお、はんだ付けやビニール線による回路の修正は行われていなかった。

4.1.3.3 動作試験

-

下のtable 2とtable 3に動作試験の結果を示す。

ただし、電源ボード1は足の短い方の電源ボードで、電源ボード2は足の長い方の電源ボードである。

また、バッテリー1の電圧は8.13V、バッテリー2の電圧は7.67V、バッテリー3の電圧は電源ボード1の試験時は8.10V、電源ボード2の試験時は8.01Vである。

| 目標電圧(V) | 安定化電源使用時 | バッテリー1使用時 | バッテリー2使用時 | バッテリー3使用時 | |||||

|---|---|---|---|---|---|---|---|---|---|

| 入力電圧(V) | 測定電圧(V) | 入力電圧(V) | 測定電圧(V) | 入力電圧(V) | 測定電圧(V) | 入力電圧(V) | 測定電圧(V) | ||

| 制御系 | 5.4±0.2 | 7.8 | 5.48 | 8.13 | 5.48 | 7.67 | 5.48 | 8.10 | 5.48 |

| 駆動系 | 6.5±0.4 | 7.8 | 6.7 | 8.13 | 6.7 | 7.67 | 6.7 | 8.10 | 6.7 |

| 目標電圧(V) | 安定化電源使用時 | バッテリー1使用時 | バッテリー2使用時 | バッテリー3使用時 | |||||

|---|---|---|---|---|---|---|---|---|---|

| 入力電圧(V) | 測定電圧(V) | 入力電圧(V) | 測定電圧(V) | 入力電圧(V) | 測定電圧(V) | 入力電圧(V) | 測定電圧(V) | ||

| 制御系 | 5.4±0.2 | 7.8 | 5.49 | 8.13 | 5.49 | 7.67 | 5.49 | 8.01 | 5.49 |

| 駆動系 | 6.5±0.4 | 7.8 | 6.71 | 8.13 | 6.71 | 7.67 | 6.7 | 8.01 | 6.71 |

4.1.4 超音波センサボード

試験内容の詳細および合格基準はMIRS1504 標準ボード試験計画書 7.超音波センサボードを参照。4.1.4.1 部品配置・実装チェック

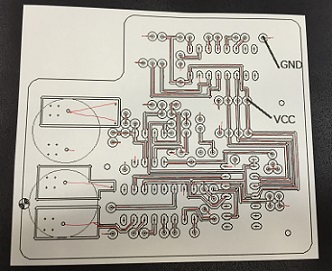

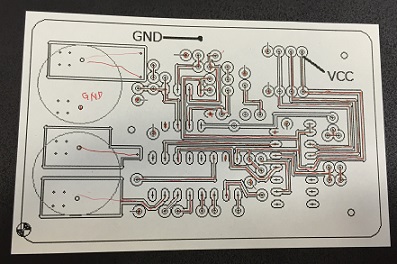

MIRSMG3D 超音波センサボード製造仕様書 超音波センサボード実装図(親機)および超音波センサボード実装図(子機)を印刷して、実際の基板と照らし合わせて確認した結果、すべての部品が正しく実装されていた。4.1.4.2 導通チェック

MIRS1504 標準部品試験計画書 超音波センサパターン図(親機)および超音波センサパターン図(子機)を印刷し実際の回路とを照らし合わせ、テスターを使用し各素子が繋がっていることが確認できた。また、VCCとGNDは短絡していなかった。なお、はんだ付けやビニール線による回路の修正は行われていなかった。

導通チェックで使ったチェック用紙を下のFig.23からFig.25に示す。

|

|

|

| Fig.23 超音波センサの試験結果 親機1 | Fig.24 超音波センサの試験結果 親機2 | Fig.25 超音波センサの試験結果 子機 |

4.1.4.3 動作試験

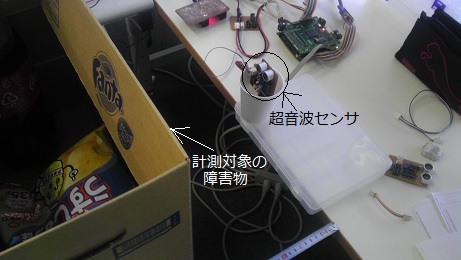

動作試験一回目の結果をtable 4 超音波センサボードの出力値1 にまとめる。また作業風景を下のFig.26、Fig.27に示す。 |

|

| Fig.26 試験の様子1 | Fig.27 試験の様子2 |

table 4および table 5より、20cm未満や200cmを超えるような極端に長かったり短かったりする距離は実際の距離と大きく違う結果が出ていたが、20cm以上から200cm以下の範囲ではひどく実際の距離とずれているところは見られなかった。 また角度が平行(0°)のとき、22cm以下では±5%、250cm以上では±10%に収まらない誤差が出てしまったが、これは超音波センサボードで測定できる最短または最長距離の限界を超えて短いまたは長い距離を測ろうとしたためであり、ボードの不具合ではないと判断し合格とした。

4.2 ケーブル類

試験内容の詳細および合格基準はMIRS1504 標準ボード試験計画書 8.ケーブル類を参照。4.2.1 11ピンフラットケーブル

4.2.1.1 導通チェック

テスターを使用して導通が確認できたため、合格とした。4.2.1.2 強度チェック

コネクタを押さえてコードを強く引っ張りケーブルの強度が確認できたため、合格とした。4.2.2 6ピンフラットケーブル

4.2.2.1 導通チェック

テスターを使用して導通が確認できたため、合格とした。4.2.2.2 強度チェック

コネクタを押さえてコードを強く引っ張りケーブルの強度が確認できたため、合格とした。4.3 メカ部品

各部品の外形寸法、穴位置・大きさのチェックの結果を示す。試験内容の詳細および合格基準はMIRS1504 標準ボード試験計画書 9.メカ部品を参照。

各部品は対象に応じてスケールやノギスを使用して測定した。

4.3.1 上段・下段シャーシ

上段・下段シャーシを測定し、MIRS1504 標準部品製作計画書 3.標準部品製作手順のFig.1 シャーシ(上段)及びFig.2 シャーシ(下段)の仕様と測定結果を比較した結果、外形寸法と穴の位置は誤差が見られなかった。穴の大きさは最大で0.3mmの誤差があったが、仕様の1mm以下に収まっていたため合格とした。4.3.2 支柱(丸)

支柱の測定結果のうち、もっとも誤差の大きかった測定結果を下のtable 6に示す。| 外径(mm) | 長さ(mm) | 穴の直径(mm) | 穴の深さ(mm) | |

|---|---|---|---|---|

| 仕様 | 15.0 | 80.0 | 2.5 | 10.0 |

| 測定結果 | 15.0 | 80.3 | 2.8 | 16.0 |

| 誤差 | 0.0 | 0.3 | 0.3 | 6.0 |

穴の深さの仕様との差が6mmとなっているのは、浅すぎるとねじが入りきらず固定できないが、深すぎる分には困ることはないため深めに穴をあけてあるからである。

そのため穴の深さについては問題ないと判断し合格とした。

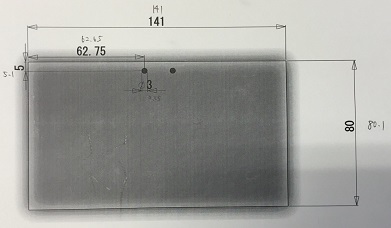

4.3.3 バンパ

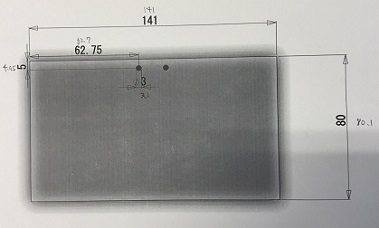

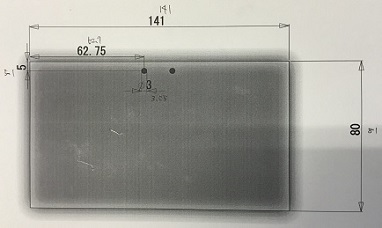

バンパの試験結果を下のFig.28からFig.30に示す。 |

|

|

| Fig.28 バンパの試験結果1 | Fig.29 バンパの試験結果2 | Fig.30 バンパの試験結果3 |

| 長辺の長さ(mm) | 短辺の長さ(mm) | 長辺と穴の距離(mm) | 短辺と穴の距離(mm) | 穴の直径(mm) | |

|---|---|---|---|---|---|

| 仕様 | 141.0 | 80.0 | 5.0 | 62.8 | 3.0 |

| 測定結果 | 141.0 | 81.0 | 5.1 | 62.7 | 3.2 |

| 誤差 | 0.0 | 1.0 | 0.1 | 0.1 | 0.2 |