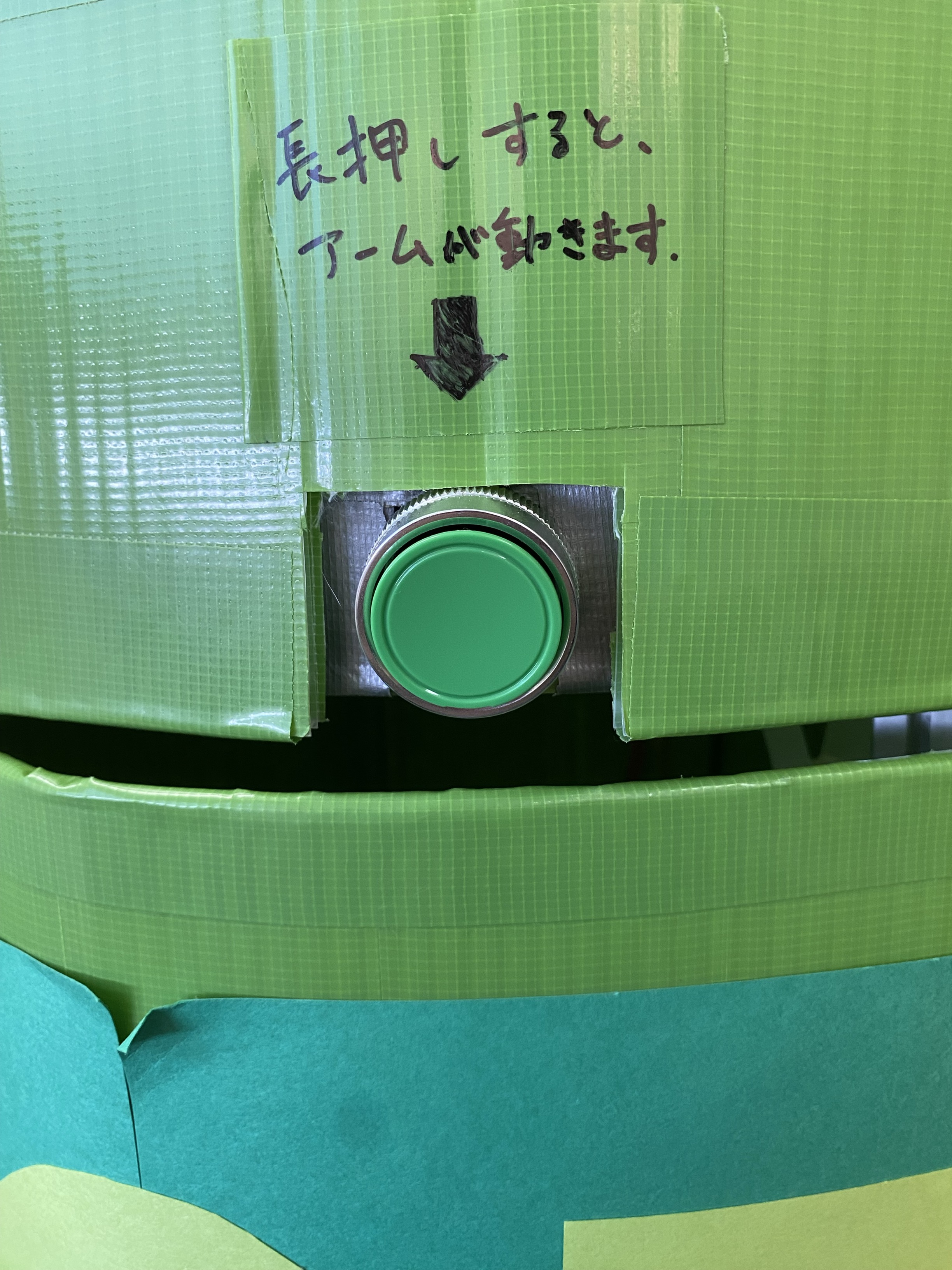

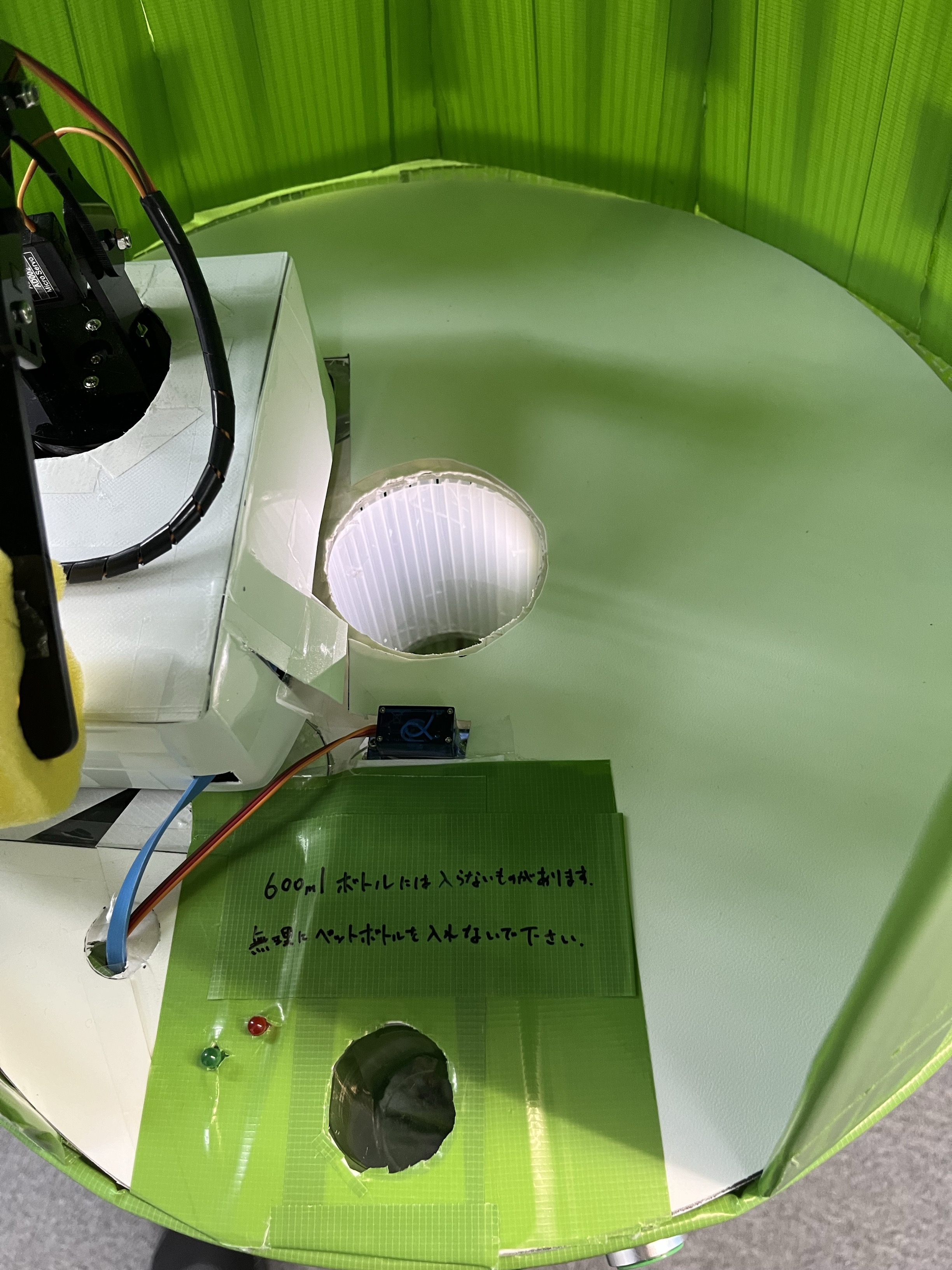

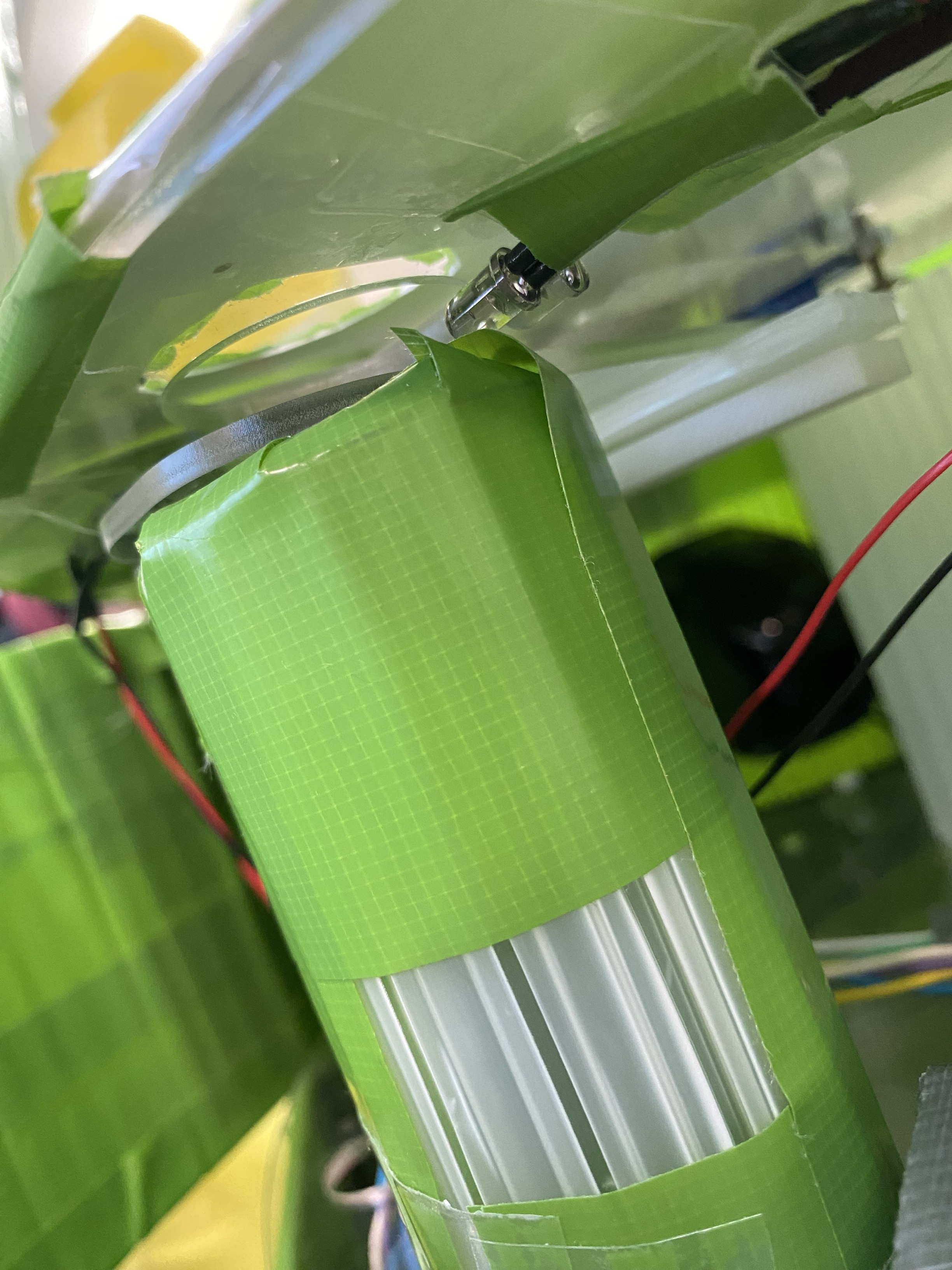

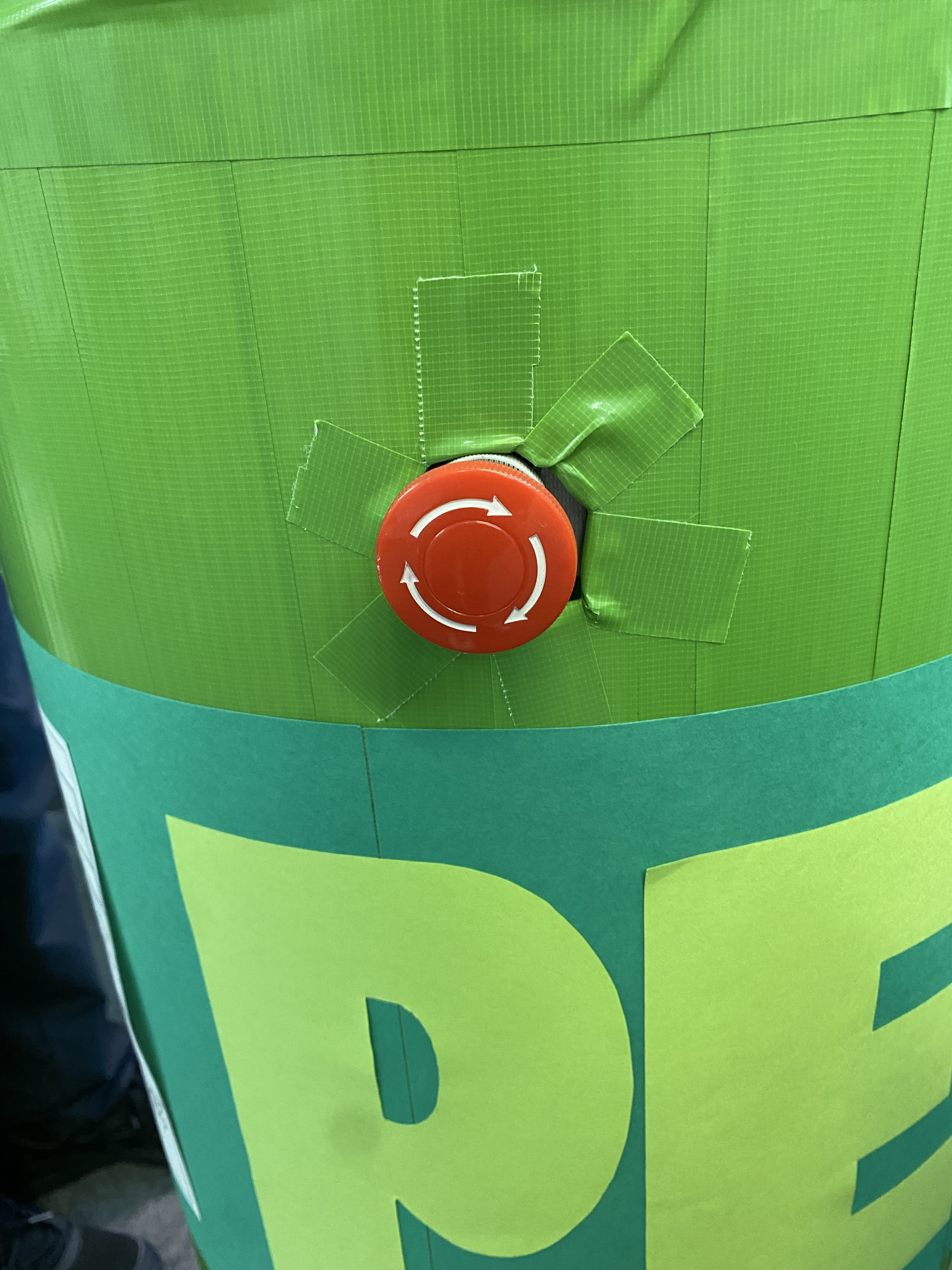

以下にPETBOTの外観図を示す。

図1.全体図1

図2.全体図2

外観がペットボトルに見えるような外装を作成した。

また、外装取り付け後にラベル、バーコードも取り付けた。

以下にPETBOTの主なスペックを示す。

<サイズ>

直径:405mm(外装あり)

400mm(外装なし)

高さ:1340mm(外装あり)

880mm(外装なし)

<重さ>

11.8kg

・サイズと重さについての評価

<サイズ>

直径については、MIRS標準機に大きさを合わせたため、一般的なゴミ箱と比較すると収容量が少なくなってしまったと思われる。

高さについては、外装によって想定以上に高さが出てしまった。しかし、ボトル・キャップの投入部分の高さは実際のゴミ箱の平均的な高さに設定できたため、高専生にとって使いやすい高さであったと思える。

<重さ>

想定内の重さとなったが、自律走行への影響等を考慮すると、ゴミ箱の材質をアクリル板ではなくMDFなどのより軽量なものにするべきであったと言える。

S

S