| 名称 |

MIRS2103 メカニクス開発報告書

|

| 番号 |

MIRS2103-DSGN-0007 |

| 版数 |

最終更新日 |

作成 |

承認 |

改訂記事 |

| A01 |

2021.11.05 |

松浦充希 山口拓海 |

|

初版 |

目次

1.はじめに

-

本ドキュメントはMIRS2103のメカニクスにおける開発報告書である。

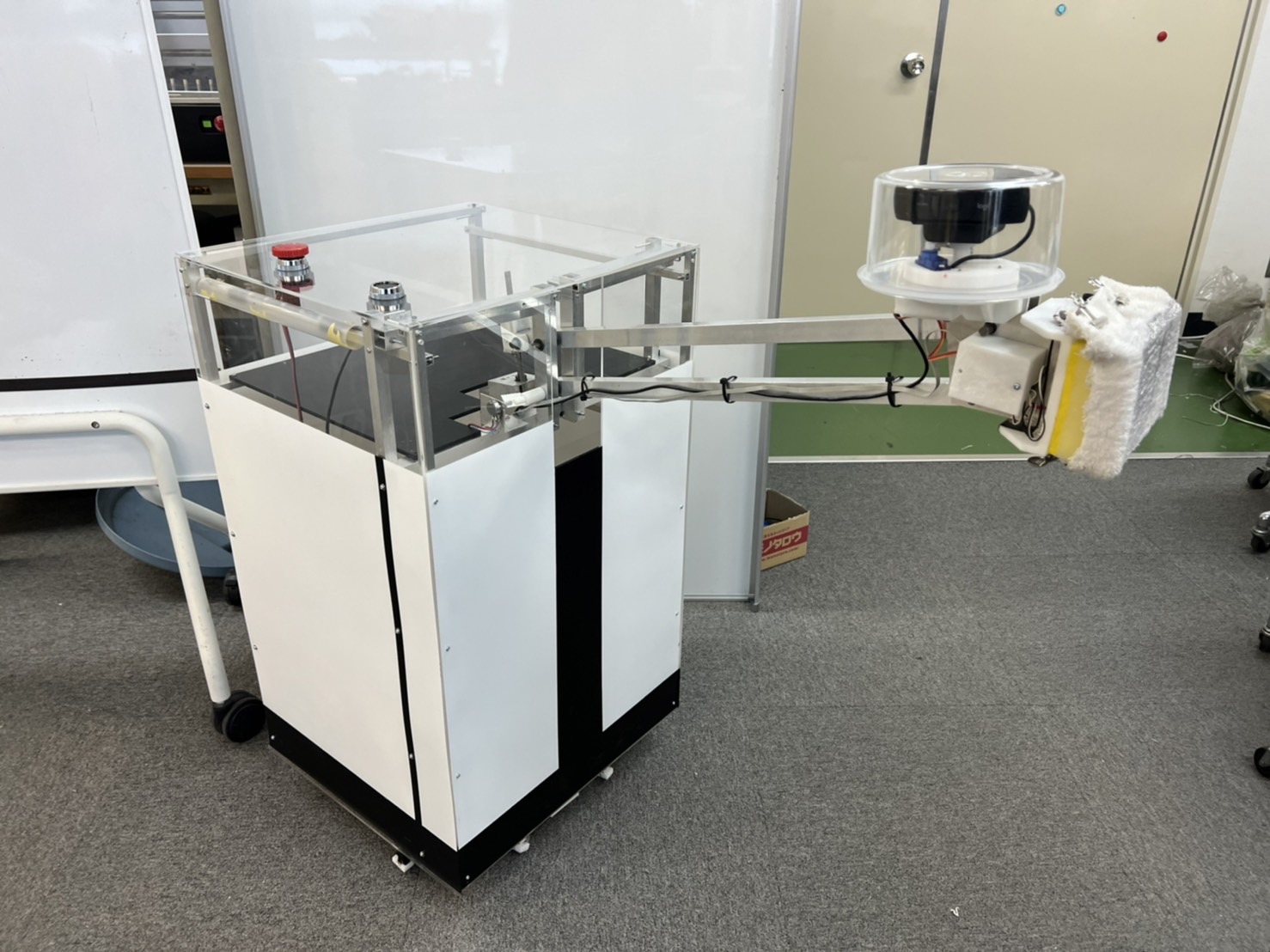

2.外観図

-

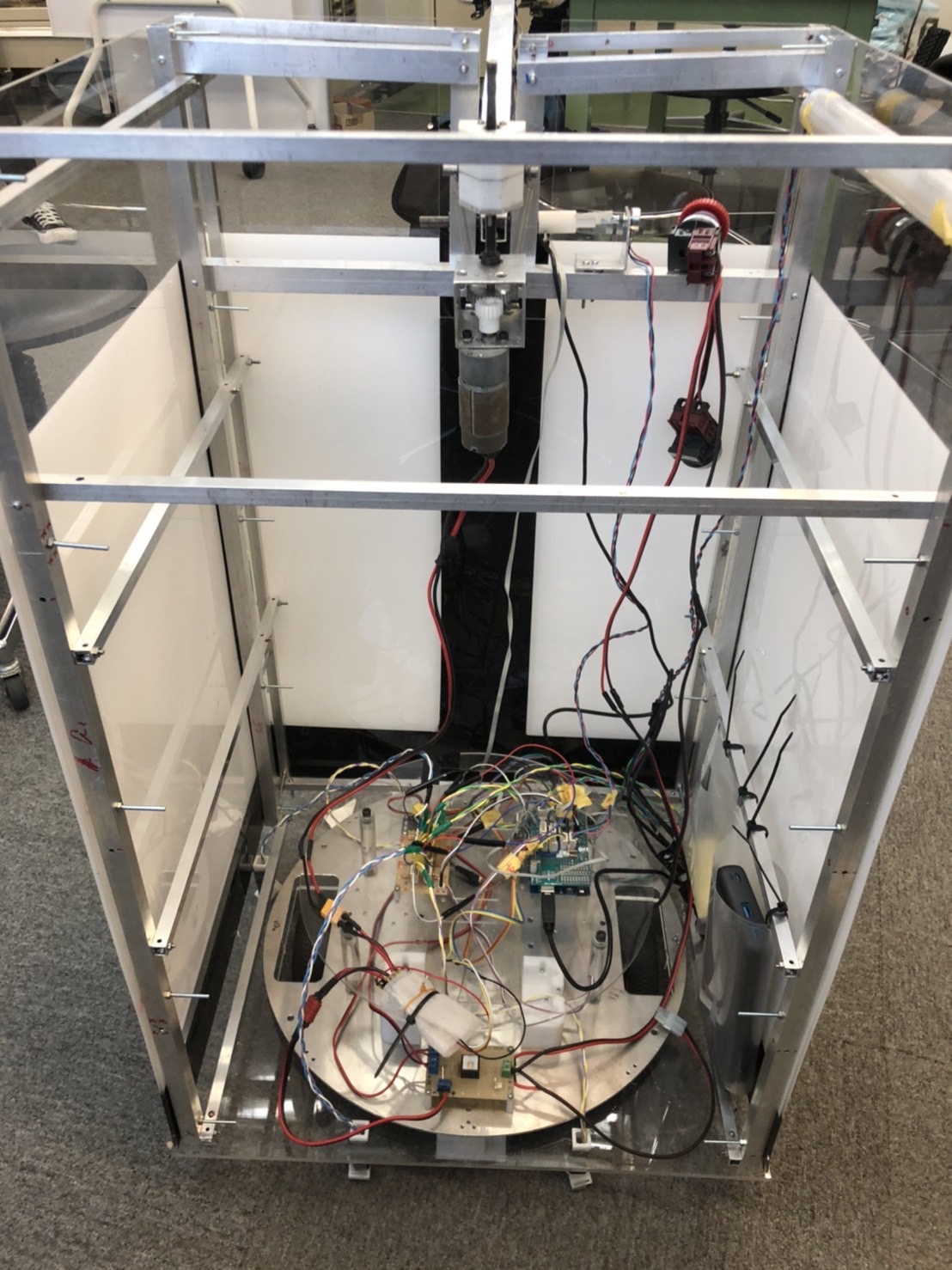

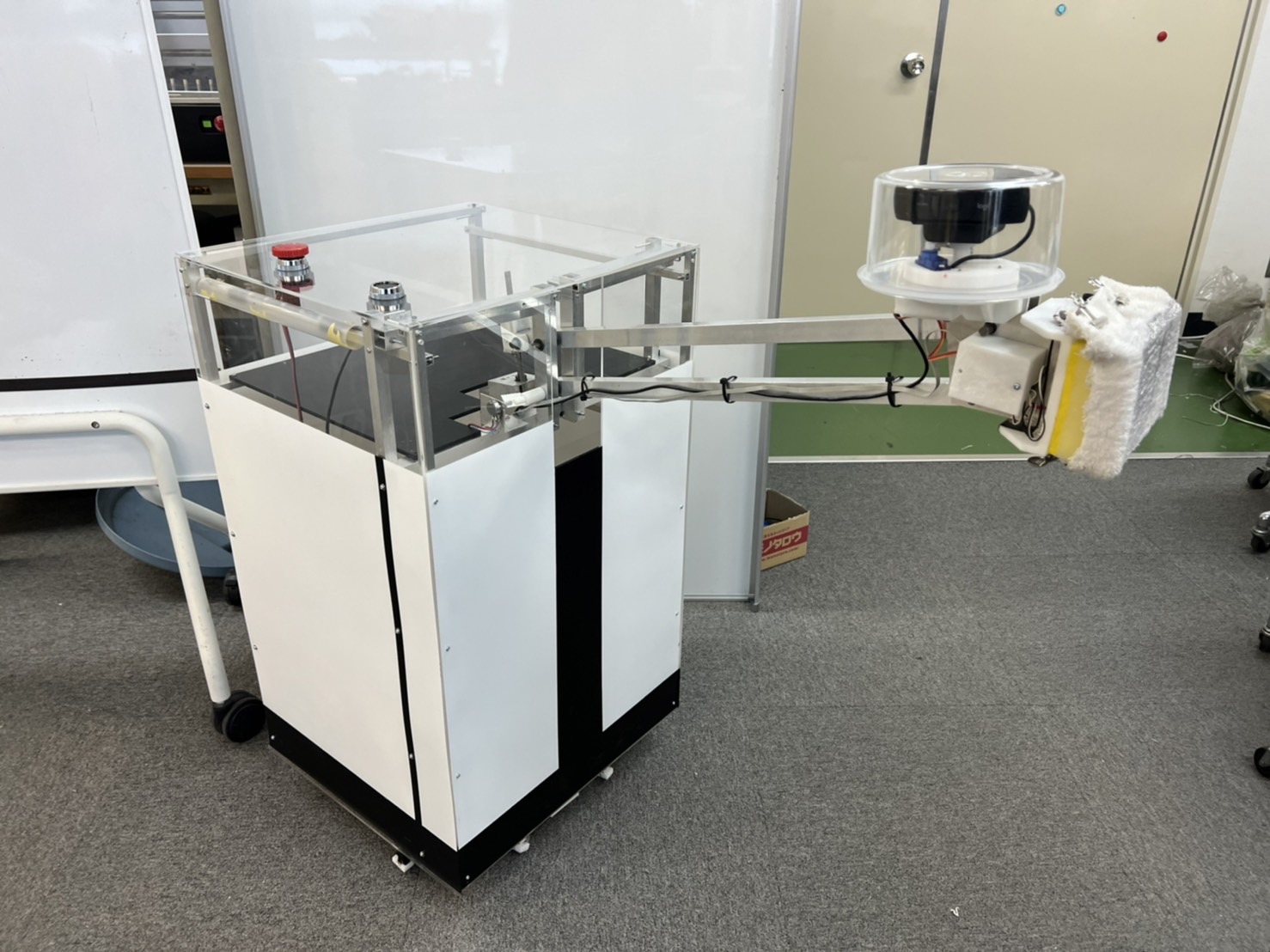

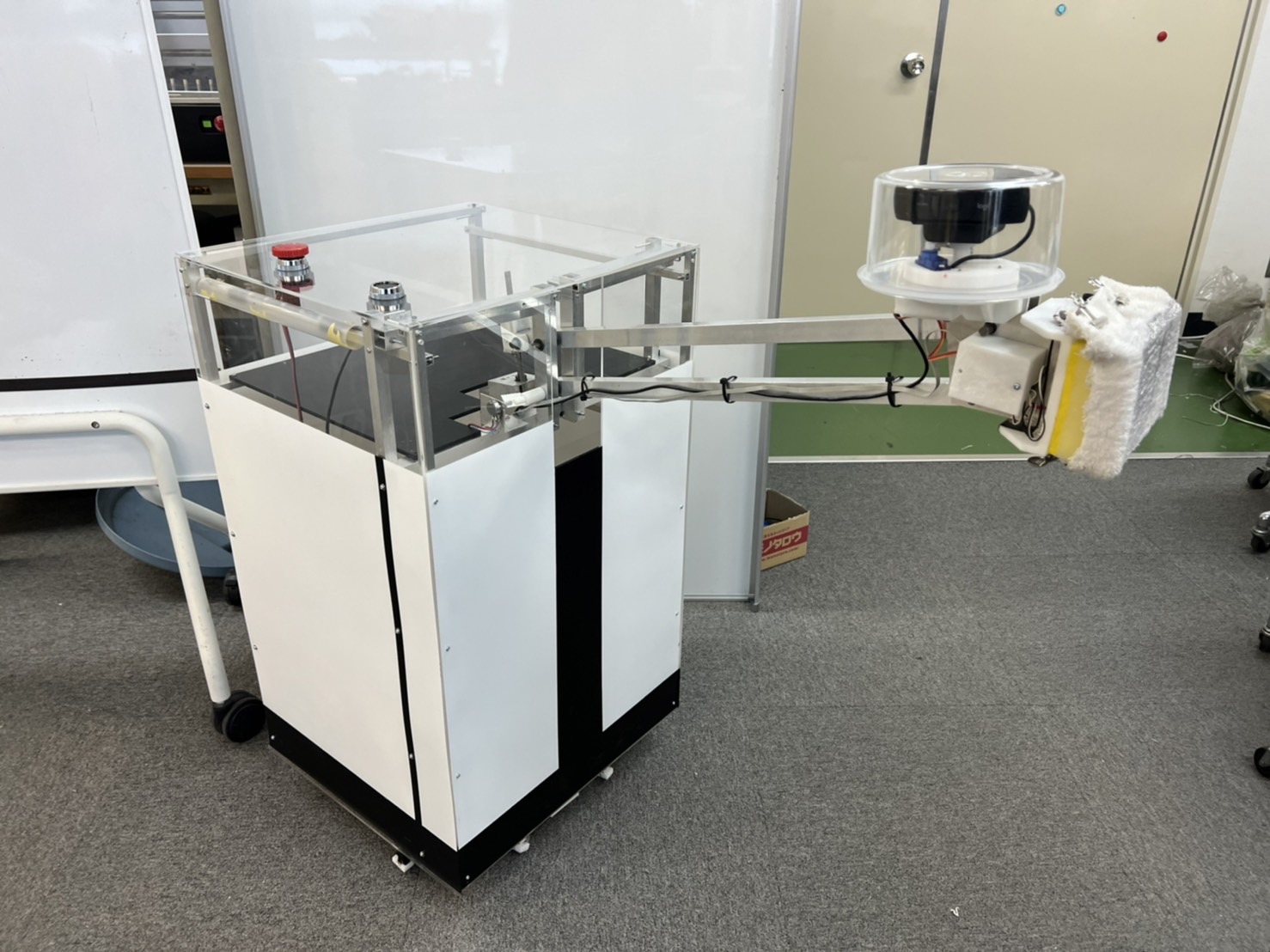

全体の外観図を以下に示す。

Fig.1 前方概観図

Fig.2 後方概観図

MIRS本体のサイズは次のようになった。

最大高さ(アーム上方向時):1150mm

本体高さ(アーム除く):815mm

最大全長(アーム水平時):1100mm

本体全長(アーム除く):430mm

幅:475mm

また、MIRS全体の重さは15.75kgだった。

3.制作部品一覧と評価

-

制作物一覧をTable.1に示す。

なお、設計書との差異に関しては、設計書通りの設計を〇、多少の変更を△、大幅な変更を×として表す。

Table.1 制作物一覧

| 制作物 |

個数 |

開発状況 |

設計書との差異 |

| 下段 |

4 |

完成 |

△ |

| 中段 |

1 |

完成 |

× |

| 外装 |

1 |

完成 |

〇 |

| アーム |

1 |

完成 |

〇 |

| フレーム |

1 |

完成 |

△ |

-

詳細な評価を以下に示す。

評価項目

全体

防水性能:× タンクの使用を断念したためなし

フォトリフレクタマウント

地面に擦らない:△ 擦れるが、なるべく引っかからないような形状にして動作には問題ないようにした。

フォトリフレクタが外れない:〇 フォトリフレクタが外れることなく動作できた。

耐久性:△ 運ぶ時などに壊れることがあった。ある程度の動作には耐えていたため、予備を作成して対応した。

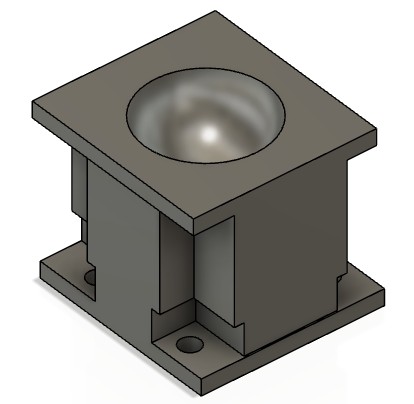

キャスターマウント

常に地面に接している:〇 二つのキャスターマウントは、どちらも常に地面に接していた。

がたつかない:〇 がたつきなく走行できた。

耐久性:〇 壊れることなく動作した。

中段

耐久性:〇 アームが動作しても破損や変形は見られなかった。

外装

がたつかないか:〇 動作中もがたつくことはなかった。

隙間がないか:△ 一部、フレームのずれによって穴にねじがうまく入らず、ずれてしまうことがあった。

フレームユニット

ねじが全てうまく入るか:× 手加工時の誤差により穴がずれた。

揺れなどが発生しないか:〇 動作によるフレームの揺れ等は見られなかった。

アーム

上下の可動域は十分か:〇 ふき取りの動作に十分な可動域を確保できた。

動作にかかる時間は想定内か:〇 ふき取り動作に十分な速度で動作した。

アーム先端の角度は適正か:〇 アームがどの角度のときもアームの根本と平行だった。

4.各制作物の特記事項

4.1.下段ユニット

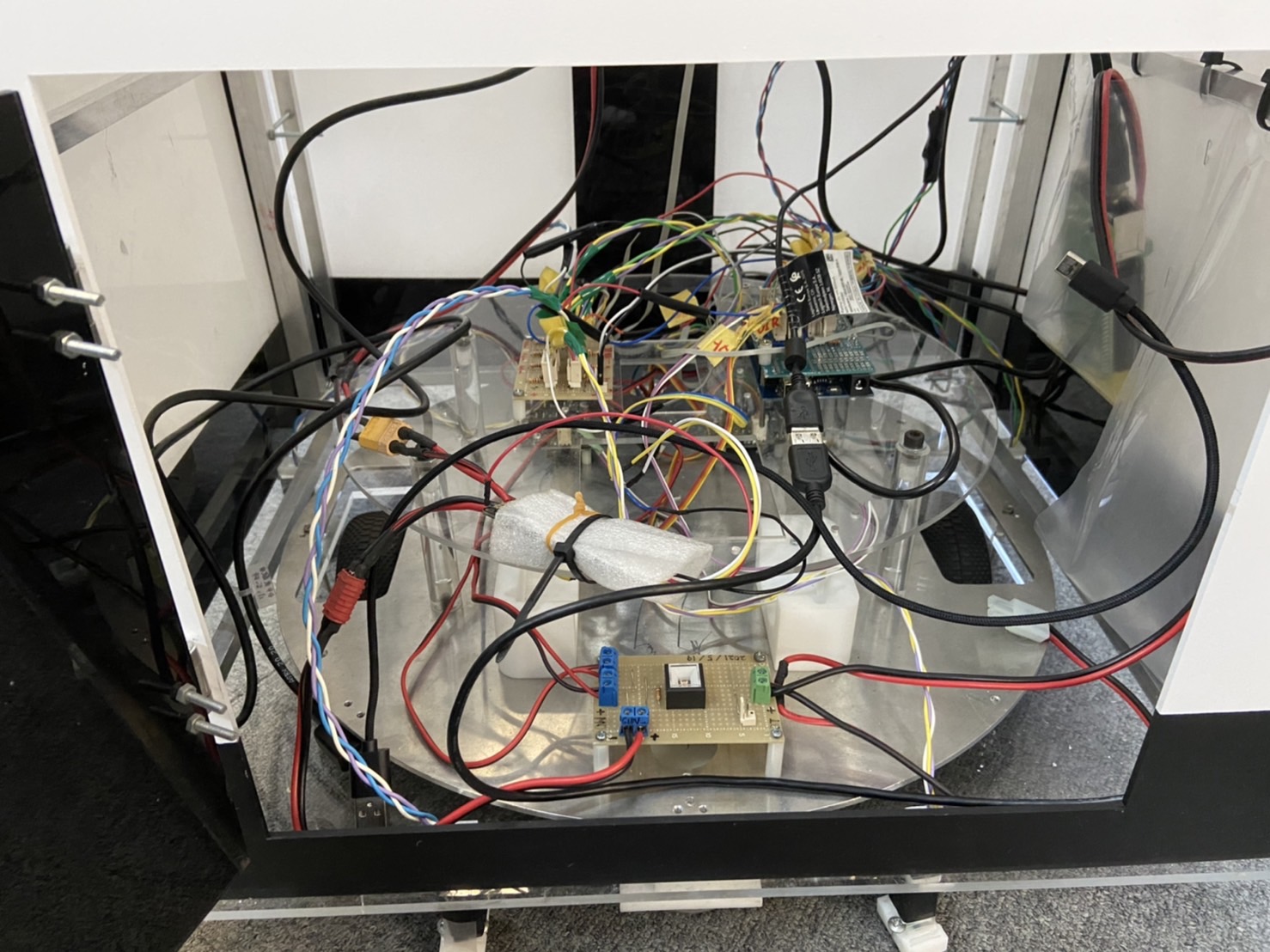

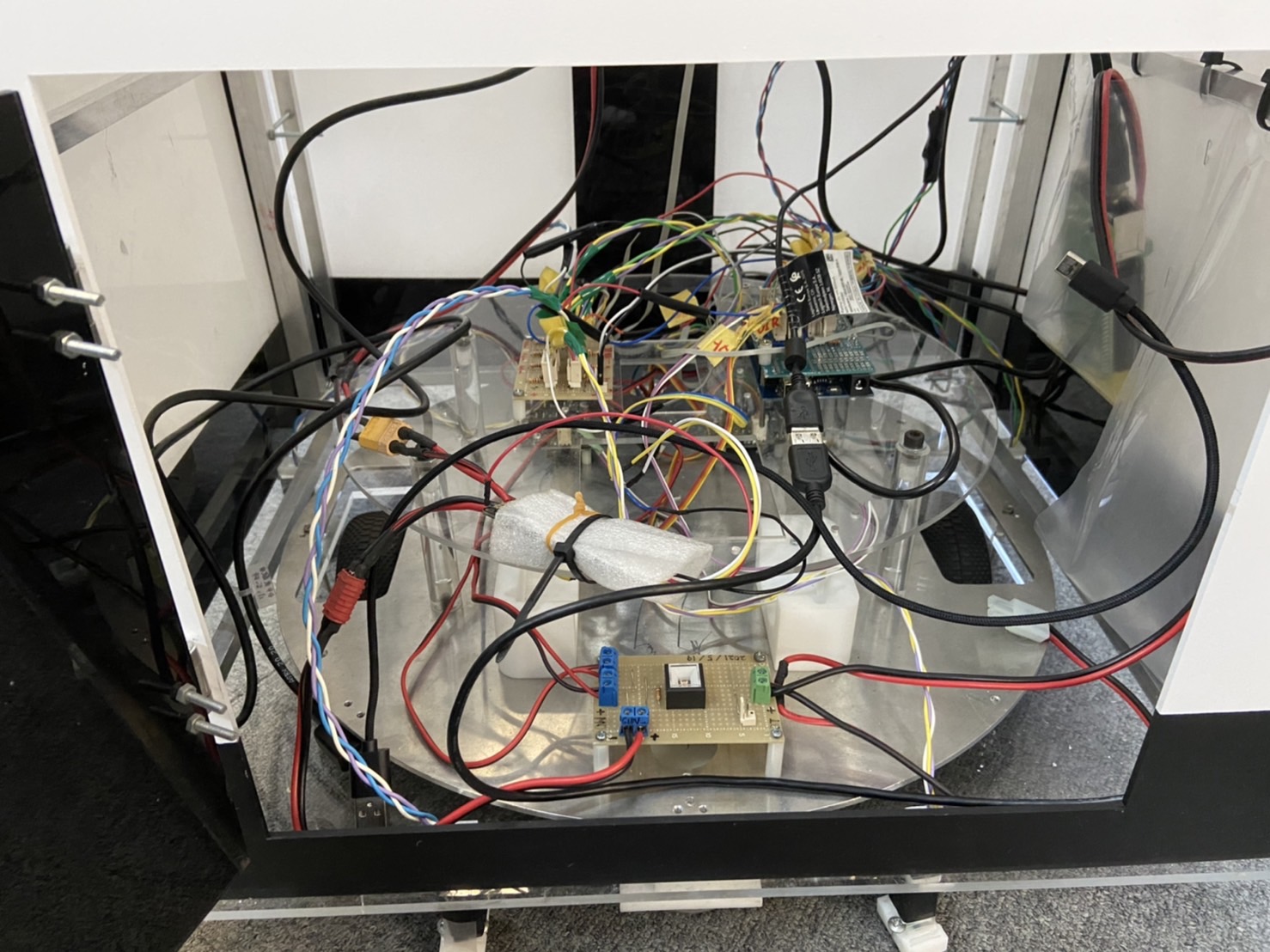

下段の写真を以下に示す。

Fig.3 下段ユニット

下段には以下のパーツなどを使用した。

・フォトリフレクタマウント

・ボールキャスター

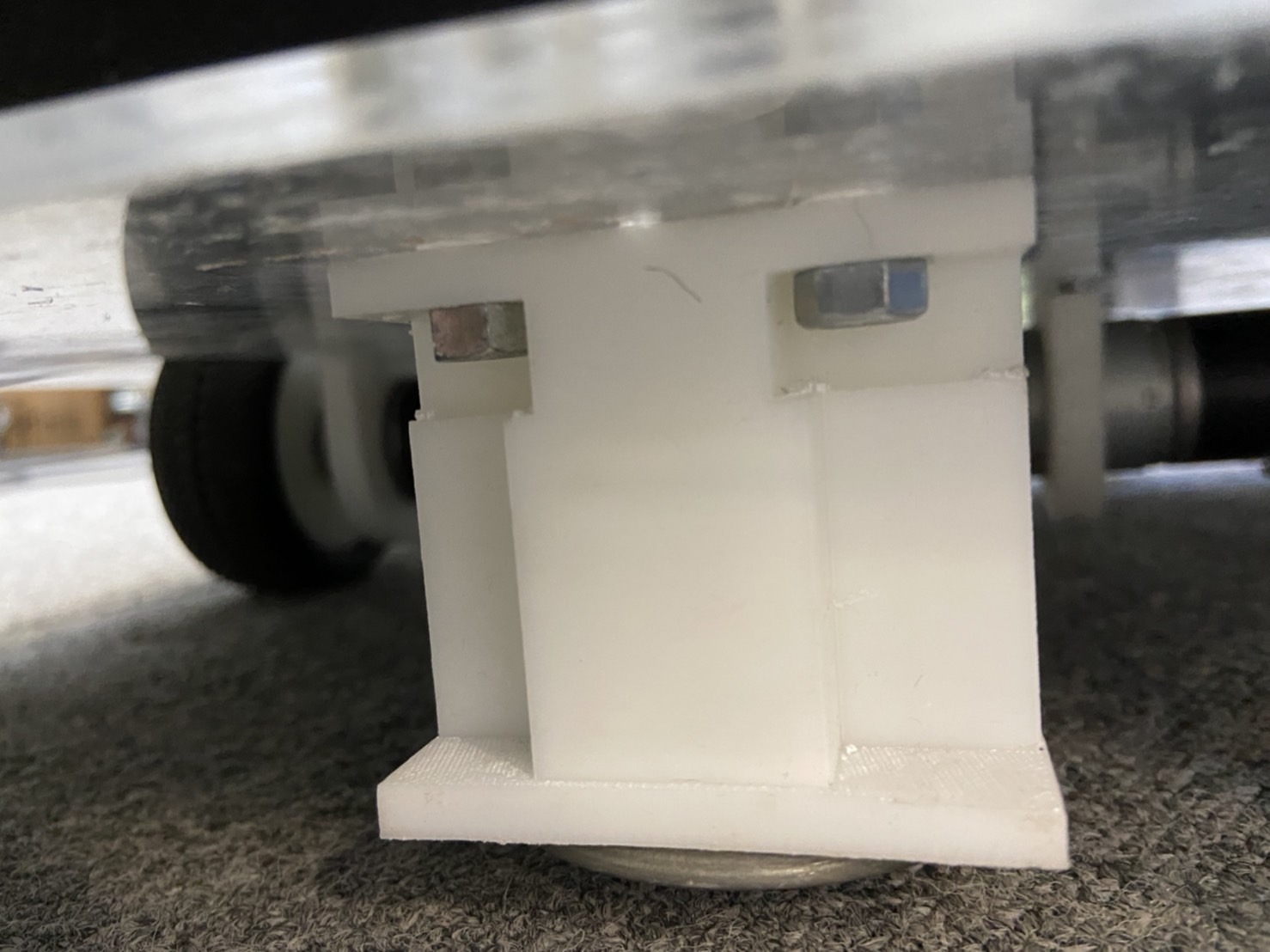

・ボールキャスター用マウント

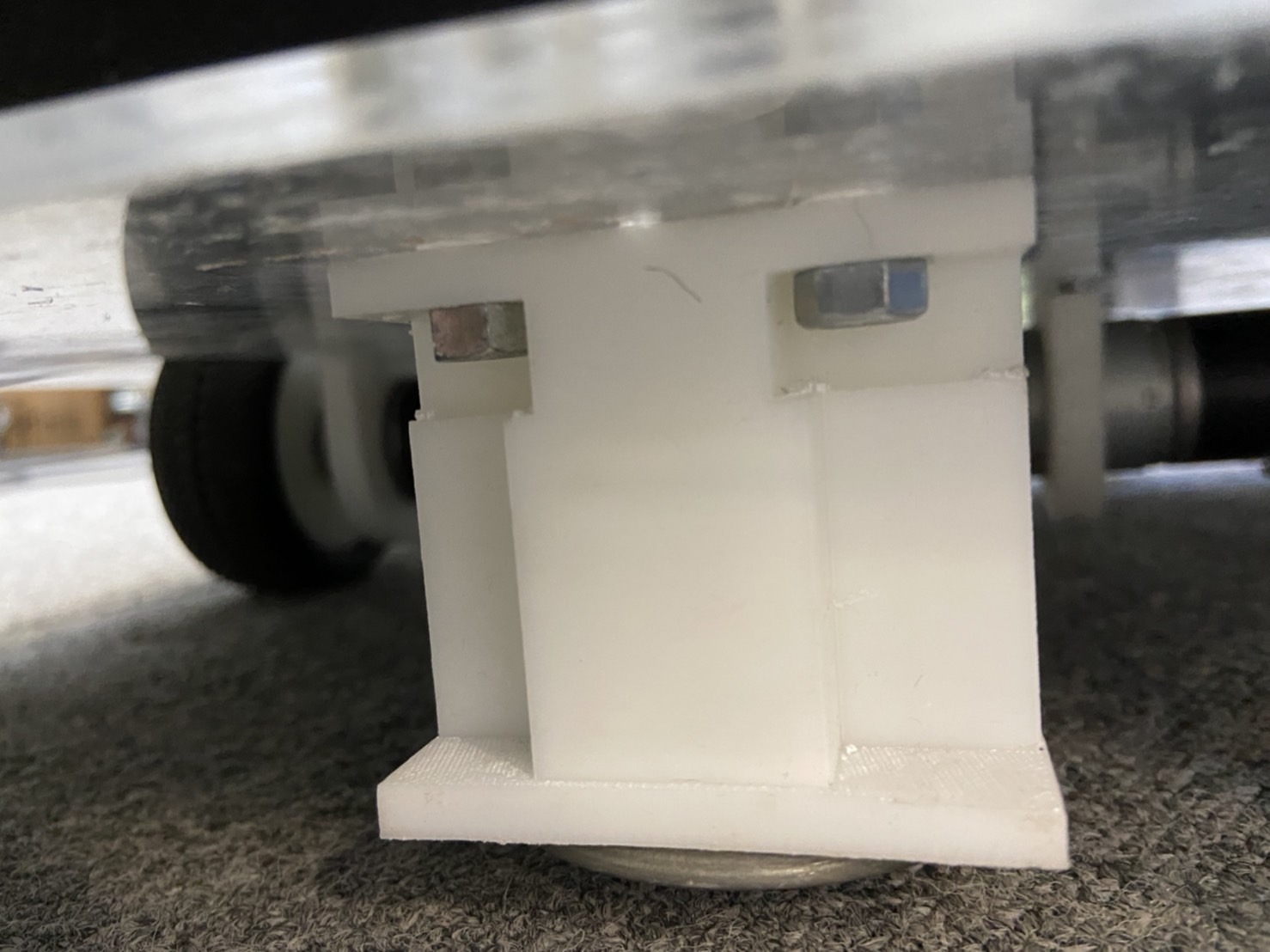

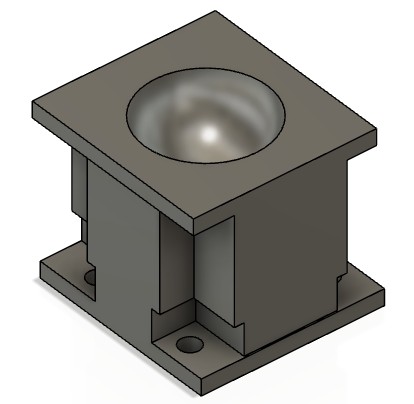

これらの画像を以下に示す。

Fig.4 フォトリフレクタマウント

Fig.5 ボールキャスター

Fig.6 ボールキャスター用マウント

特記事項等

詳細設計時、ハンマーキャスターを利用するつもりで、実際に購入して実装した結果、ライントレース時によくない挙動を示すということで、急遽ボールキャスターを使用することに決定した。

また、防水設計にするために標準機を解体して新しく作り直したため車高がかなり高くなった。この影響によってフォトリフレクタが白黒判別できる位置よりも高い位置になってしまい、センサーが読み取れる高さに合わせるためにフォトリフレクタマウントを作った。しかし、少しでも地面にぶつかると折れてしまったり、センサーが抜けてしまったりと、問題が発生した。そのため、フォトリフレクタマウントの先端の形状を、Fig.7のものからFig.8に変更した。

.jpeg)

Fig.7 フォトリフレクタマウント(変更前)

.jpeg)

Fig.8 フォトリフレクタマウント(変更後)

改良するにあたり、自由度をつけ、二つの部品によって挟み込むようにする変更を行った。

自由度をつけることで地面と接触しても圧力がかかりにくくし、破損を防いだ。また、二つの部品で上下からケースを挟み、ケースが動いて取れることを防止した。

バッテリー等を簡易的な形で図のように配置した。

Fig.9 バッテリー配置図

これは、設計時にあまり電子部品の配置を考えていなかったため、このような簡易的な配置になってしまった。

また、タンク機構を無くしたことから防水をする必要がなくなったため、タイヤの防水カバーを無くした。

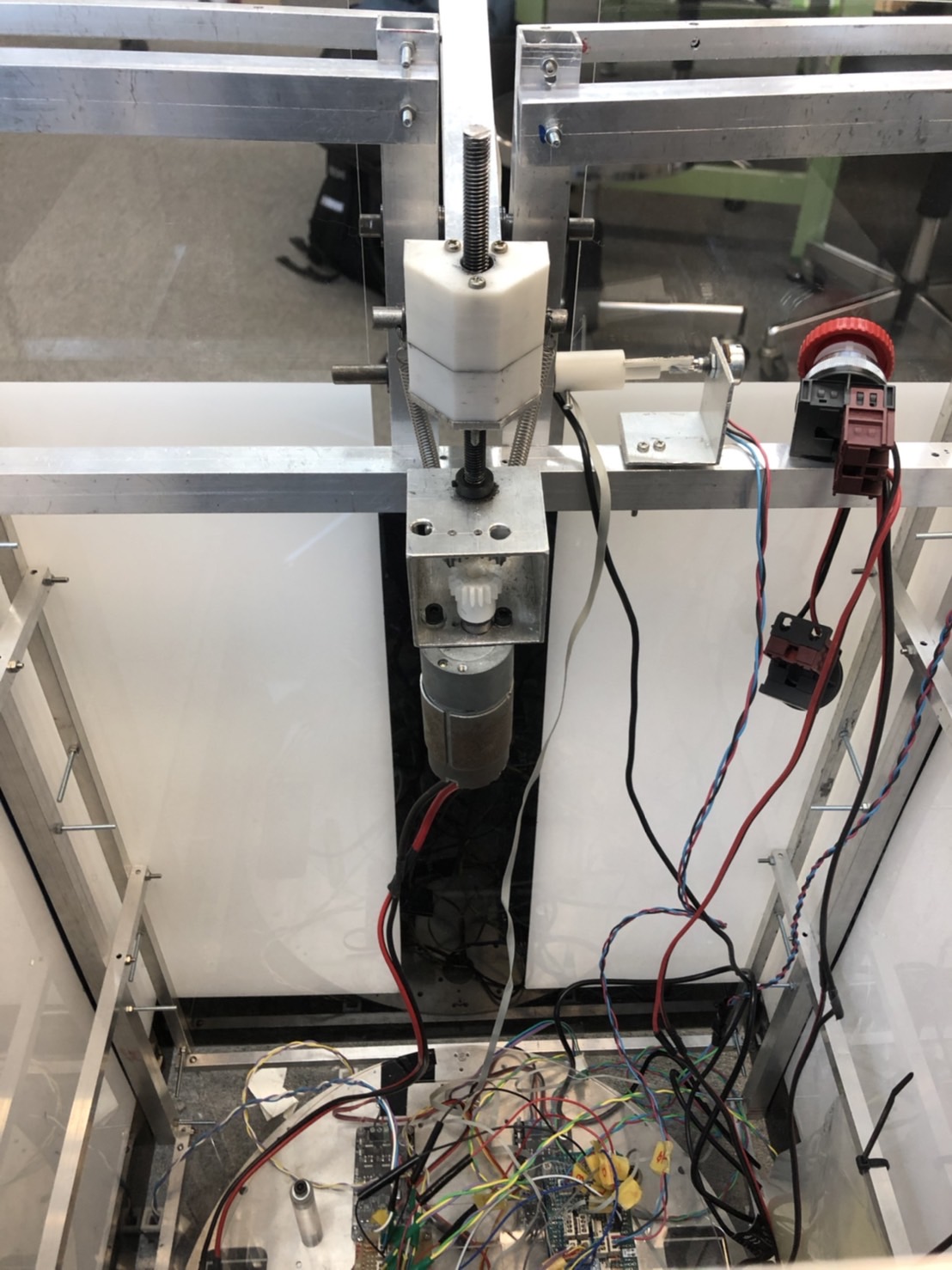

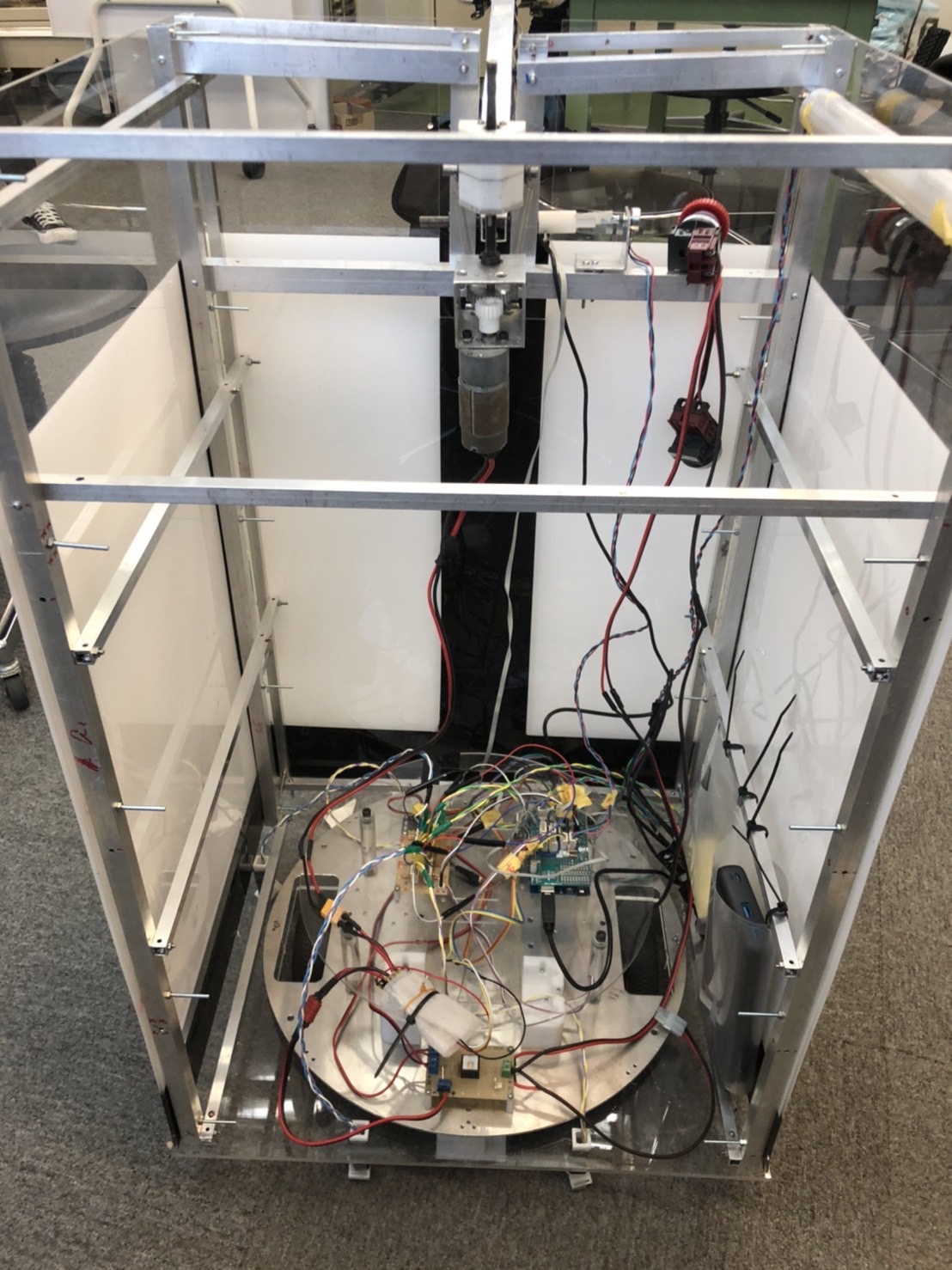

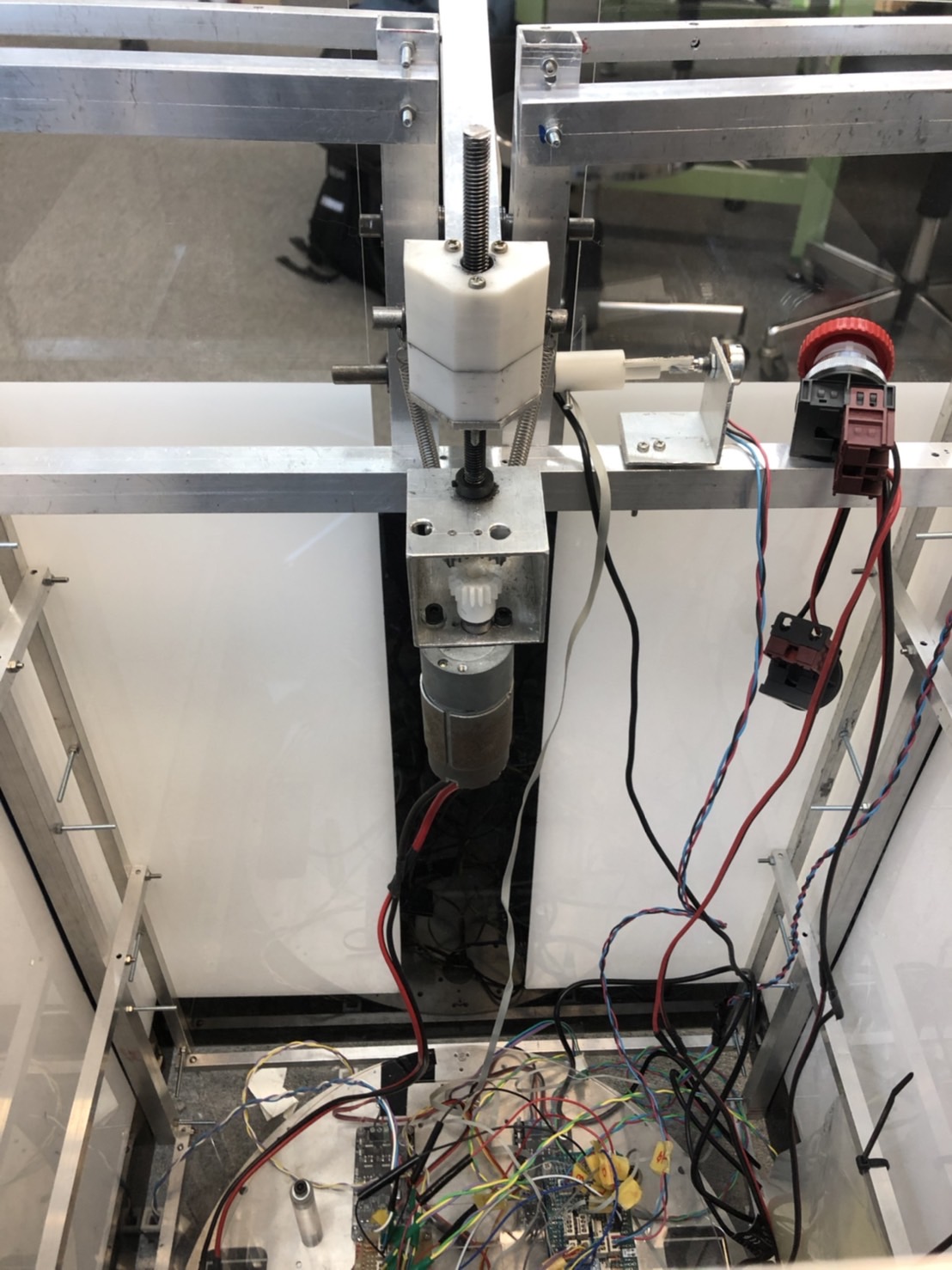

4.2.中段ユニット

中段ユニットの写真を以下に示す。

Fig.10 中段ユニット

特記事項等

製造、試験過程でタンクを使いホースから流すことを諦めたため、タンク機構を無くした。このため、ほとんど利用価値がなくなってしまった。

しかし、外装の中段より上部をあえて塗装しないことで、アーム機構を見やすくするといった工夫を施した。

4.3.外装ユニット

外装ユニットの概観図を以下に示す。

.jpg)

Fig.11 外装ユニット概観図(前面)

.jpg)

Fig.12 外装ユニット概観図(側面)

.jpg)

Fig.13 外装ユニット概観図(背面)

.jpg)

Fig.14 外装ユニット概観図(天板)

特記事項

フレームの穴がずれていて、外装をフレームに取り付けるのがとても苦労した。

また、水を使うことがなくなったため、ホース用の穴をなくし、防滴機能についてもなくした。

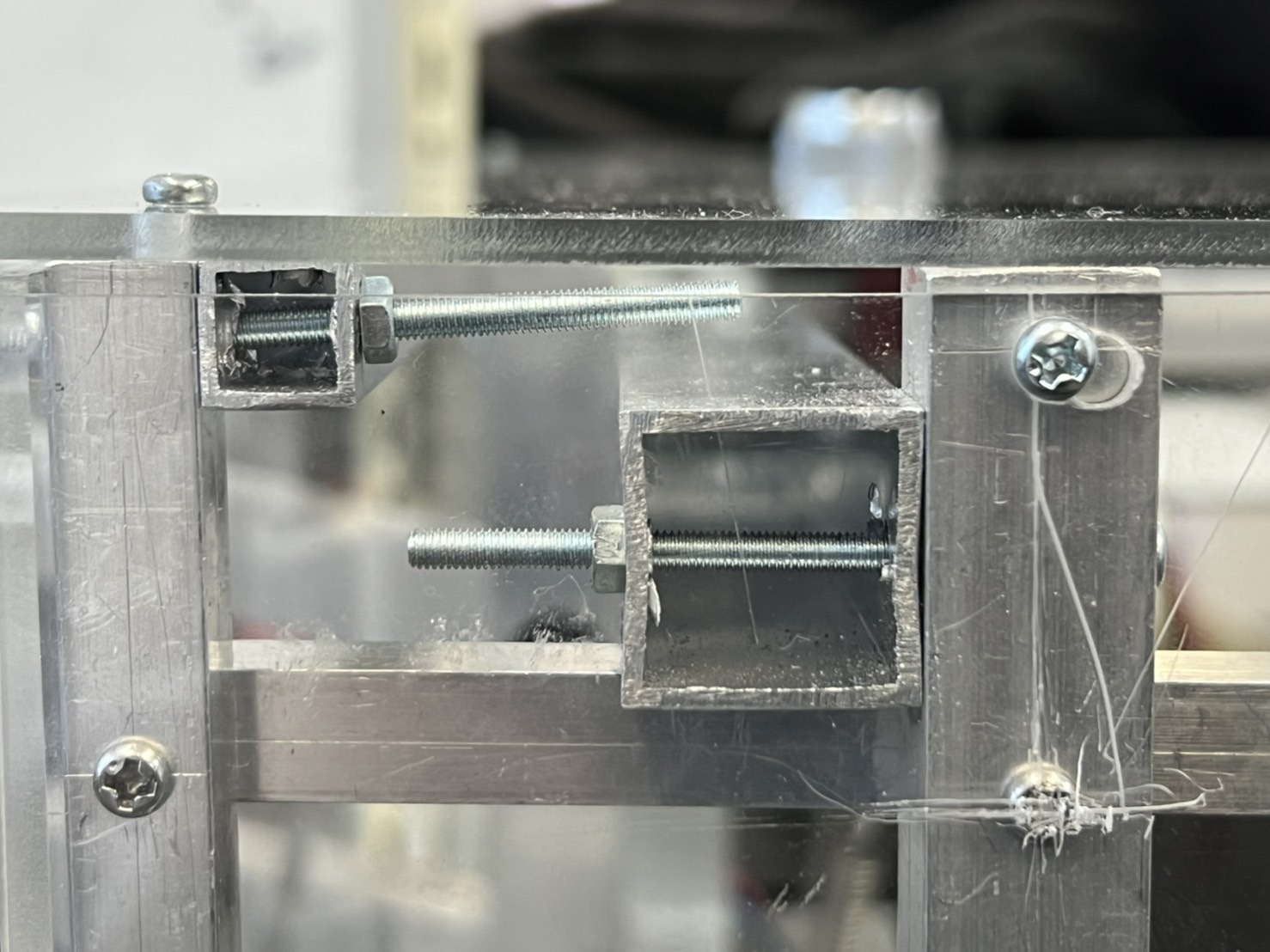

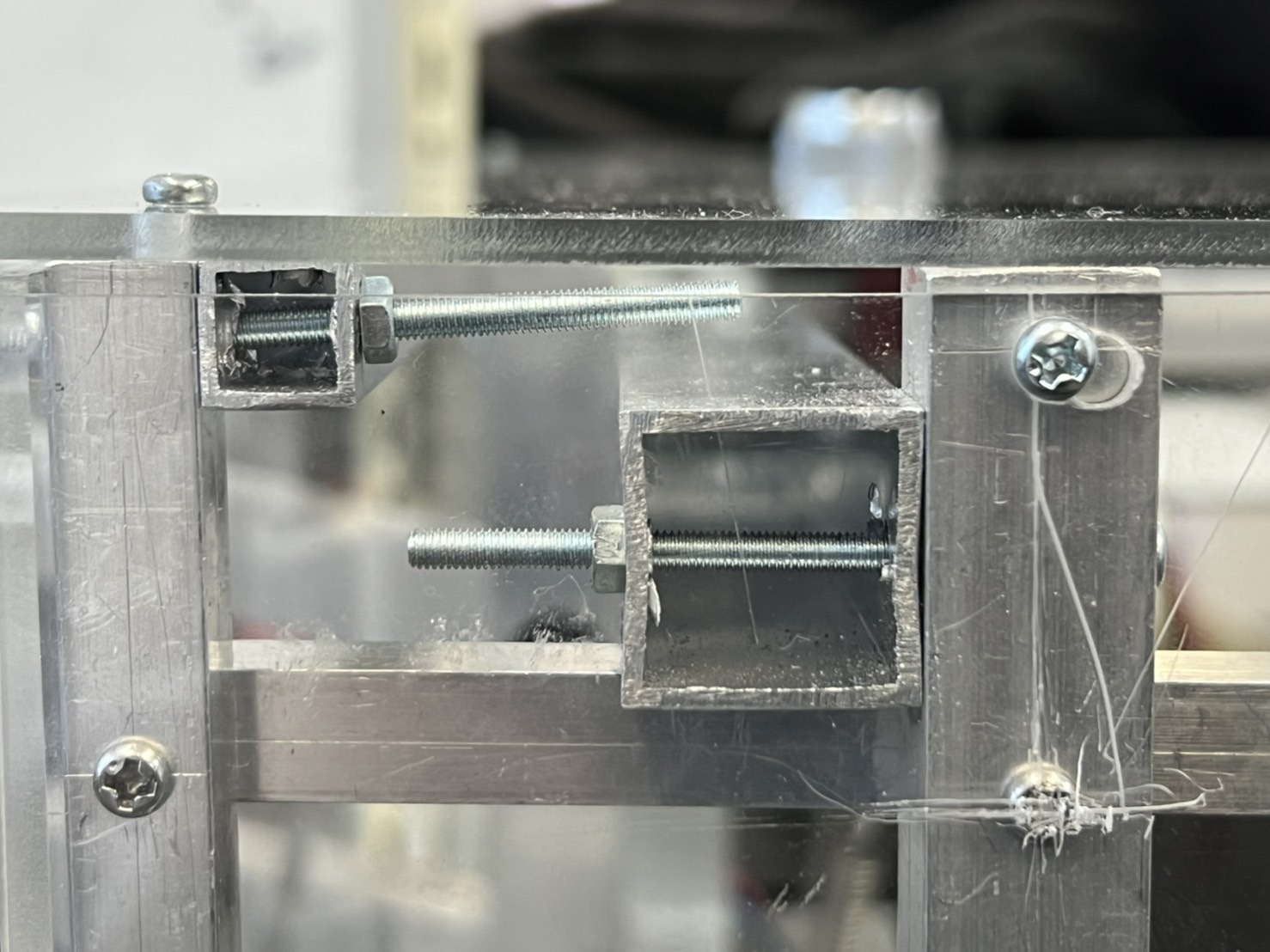

4.4.フレームユニット

フレームユニットの概観図を以下に示す。

Fig.15 フレームユニット(前面)

Fig.16 フレームユニット(側面)

Fig.17 フレームユニット(背面)

特記事項

以下の図のようにフレームの穴あけがずれており、うまくはまらないことが多々あった。

Fig.18 フレームの穴の位置のずれ

この原因として、手加工による加工の難しさや、フレームの数の多さから小さな誤差が蓄積し、大きな誤差として現れたことなどが挙げらる。

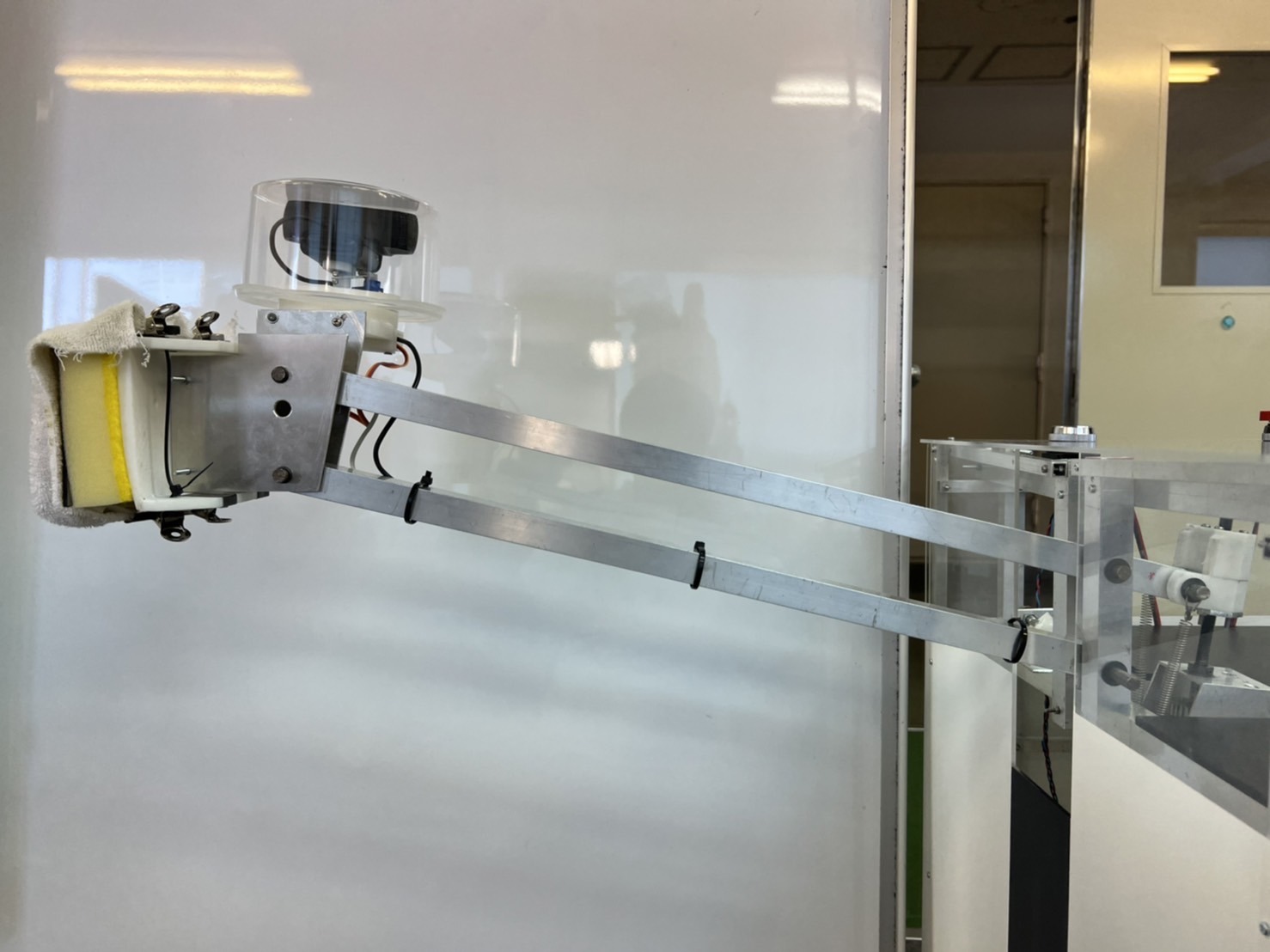

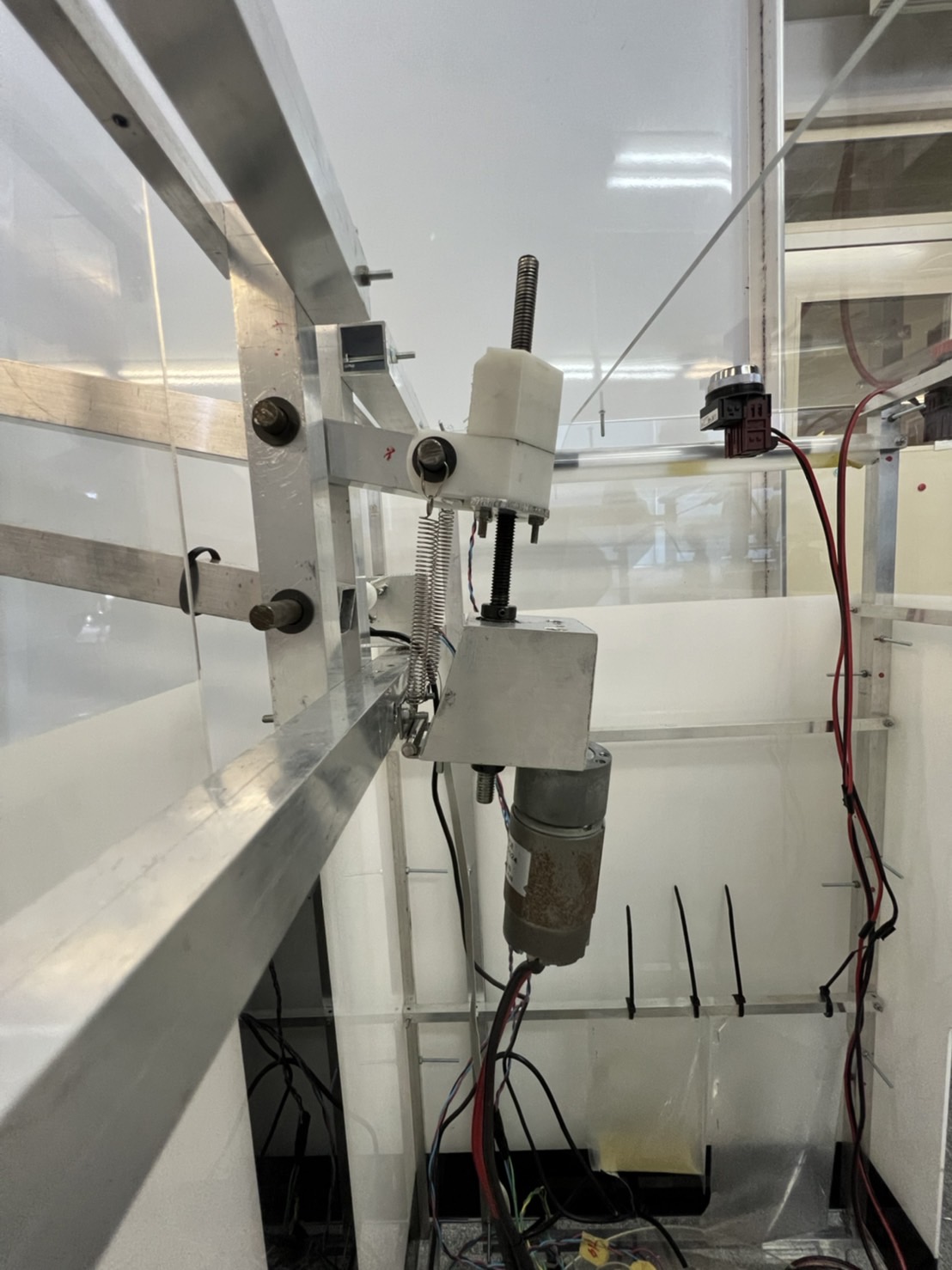

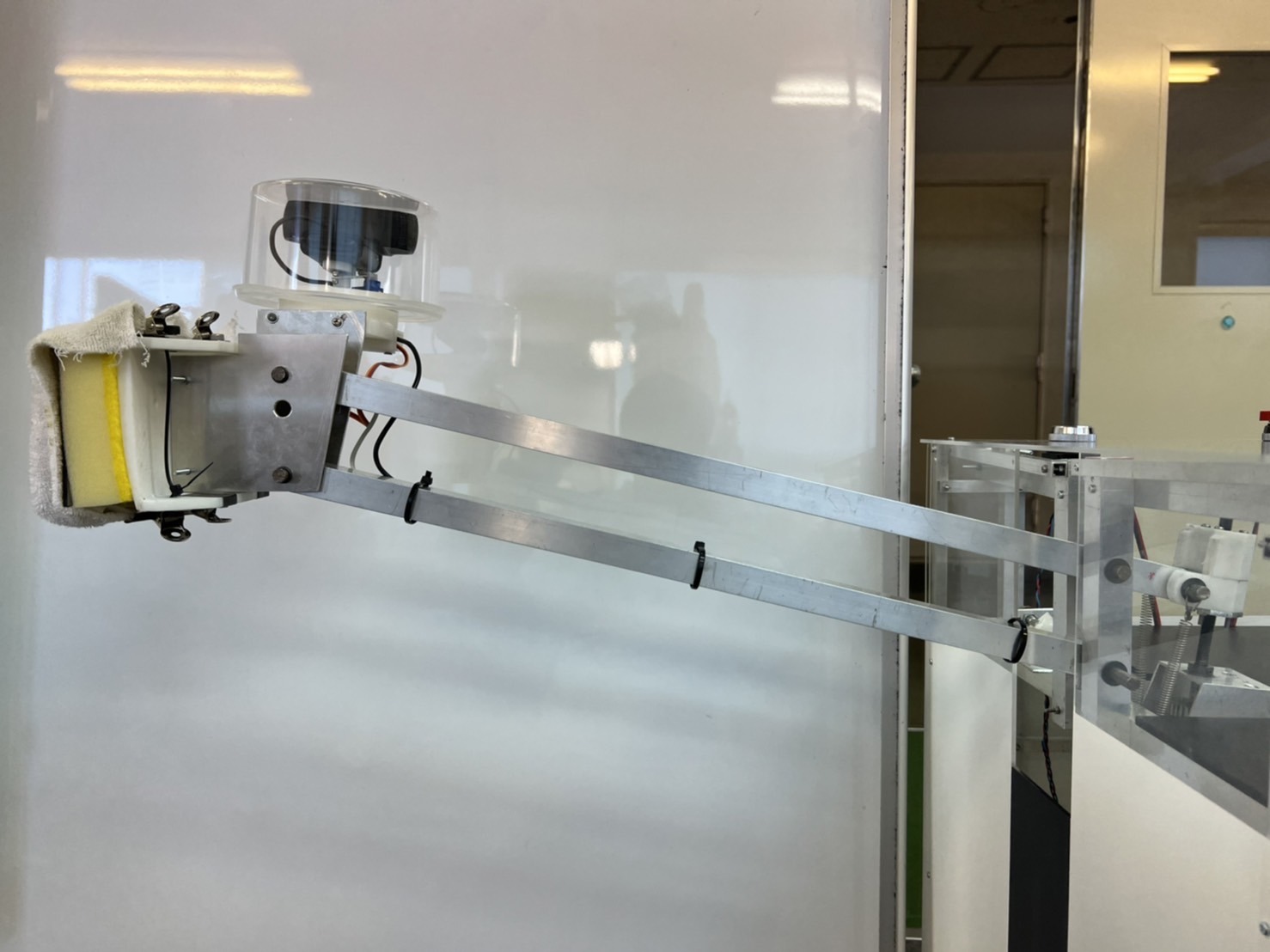

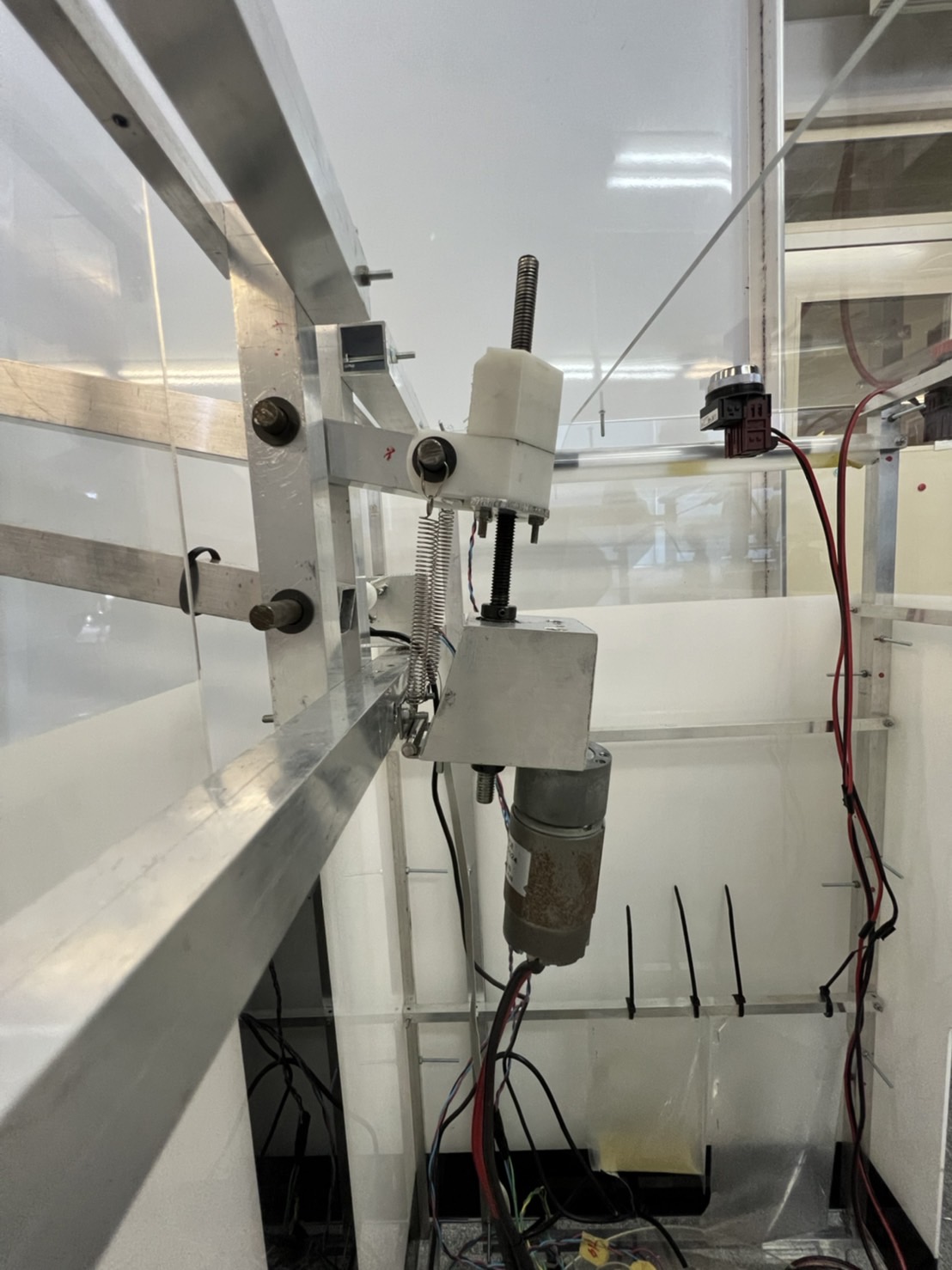

4.5.アーム機構ユニット

アーム機構ユニットの概観図を以下に示す。

また、アーム機構の駆動部分も同様に示す。

Fig.19 アーム機構ユニット概観図

Fig.20 アーム機構駆動部

特記事項

他部品との接触を無くしたり、消費するマテリアルの量を減らすためにスクリューアームジョイントの形を変更した。

異常検出用のカメラと、洗浄機能用のスポンジを付ける必要があった。そのため、これを固定するマウントを3Dプリンターで作成して固定した。

スポンジ固定部に圧力センサも付け、車との接触を認識できるようにした。

4.6.その他の評価

暗いところでの運用も考慮し搭載予定であった照明機構だが、社会実装まで進まず、明るい場所でホワイトボードを用いて開発、動作確認をおこなったため、搭載しなかった。

衝突確認機能に用いる予定だったタッチセンサと超音波センサだが、タッチセンサについてはスポンジ固定部に搭載している圧力センサによって衝突を防いでいるため搭載しなかった。また、ParCleの走行にはライントレースを使用しているため壁等との衝突の可能性がないことから、超音波センサは搭載はしなかった。多正、天板部に超音波センサを搭載することで実装は可能である。

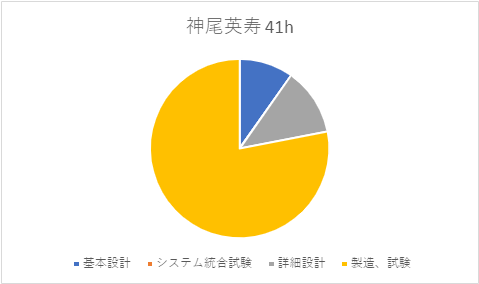

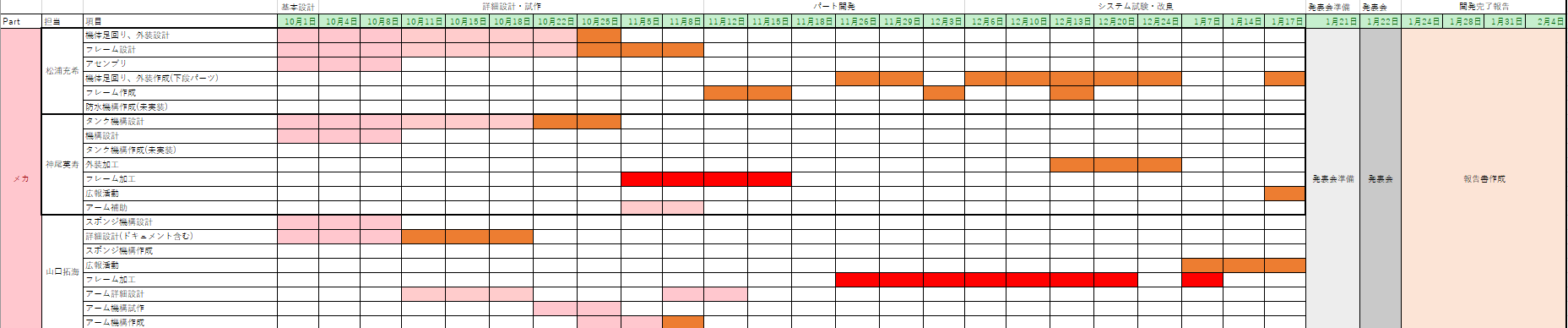

5.工数分析

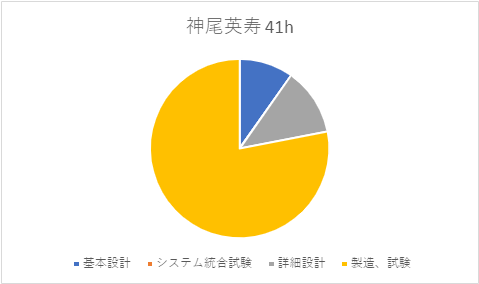

それぞれの作業時間の割合を以下に示す。

Fig.21 神尾英寿の工数分析

Fig.22 松浦充希の工数分析

Fig.23 山口拓海の工数分析

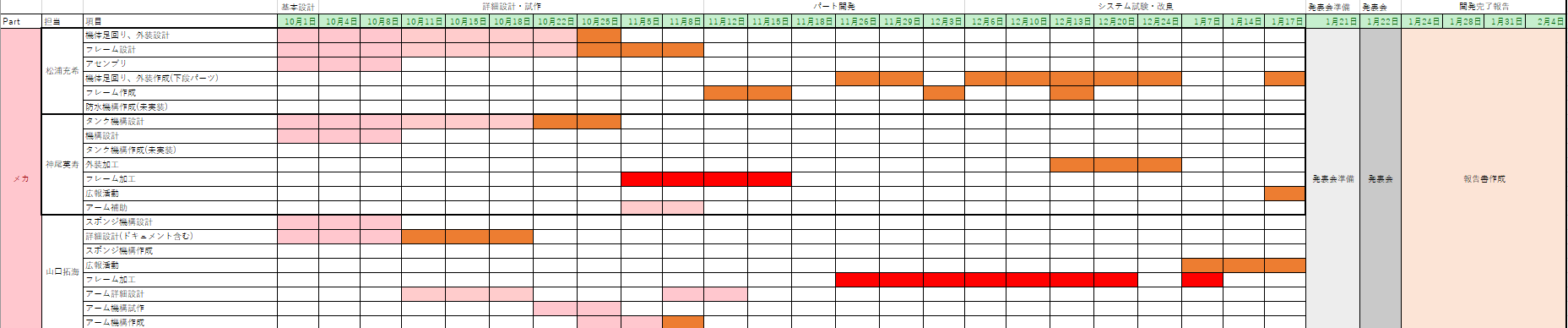

Fig.2 ガントチャート

山口と神尾は、作業の大部分が製造、試験なのに対し、松浦は設計の部分に多く時間を割いていることがわかる。これは役割分担により、松浦が設計のアーム部分を除く設計を担当し、山口と神尾がアルミ角材の加工を担当した結果である。

ガントチャートのオレンジの部分は、本来の予定ではない時間に行った作業である。詳細設計の部分を見ると、どのパーツの詳細設計にもオレンジの部分があり、作業に遅れが出ていることがわかる。これは、設計が初めての経験であり不慣れなことから起こったことだと考えられる。解決策としては、予定の時点で長めに取っておくことが有効であると考えられる。また、赤色の部分は部品制作のうちのフレームの加工の部分を示している。部品制作の大部分を占めていることがわかるが、これの要因として穴のずれ等の加工におけるミスが多くあったことが考えられる。設計図をよく確認するとともに丁寧な加工を心がけることで、部品製作をよりスムーズに行えたと考える。

6.総括

反省点として、エレキ、ソフトに多くの迷惑をかけてしまった点が挙げられる。迷惑をかけた理由としては、設計、制作の遅れによるソフトの作業の遅延や、制作物の不備による作り直し、作業の遅延が発生したことなどである。具体的には、フレームの穴あけミスによる組み立ての遅れやフォトリフレクタマウントの破損があった。

これらは、設計時に想定できていなかった。設計がもう少し早ければ、実際に組み上げてから試行錯誤する時間を確保できたのではないかと考えられる。

また、アーム機構の設計をソフトの担当であるTLの渡邊に任せてしまったことも自分たちの力不足であったと考える。

社会実装を行うことはできなかったが、日程を修正してパンフレット制作等に間に合うように組み立てを行うことができた点は良かった。これにより、発表会に向けてのパンフレットやポスター、動画制作に携われたと考える。

下段ユニット詳細設計書

中段ユニット詳細設計書

上段ユニット詳細設計書

アーム機構詳細設計書

MIRS 2103 ドキュメント管理台帳

MIRS 2103 ドキュメント管理台帳

MIRS DATABASE

.jpeg)

.jpeg)

.jpg)

.jpg)

.jpg)

.jpg)