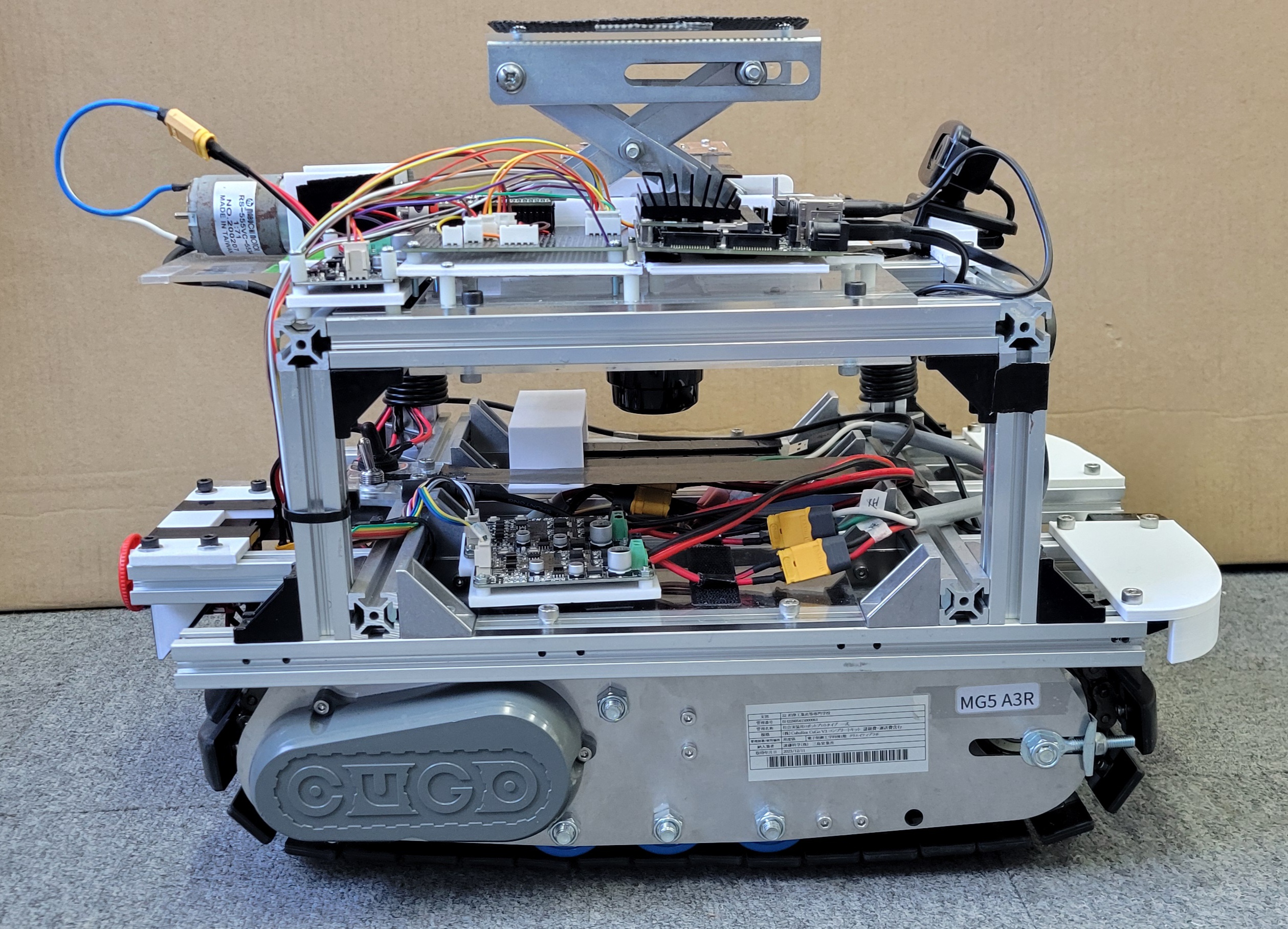

fig.1 華蟻 全体

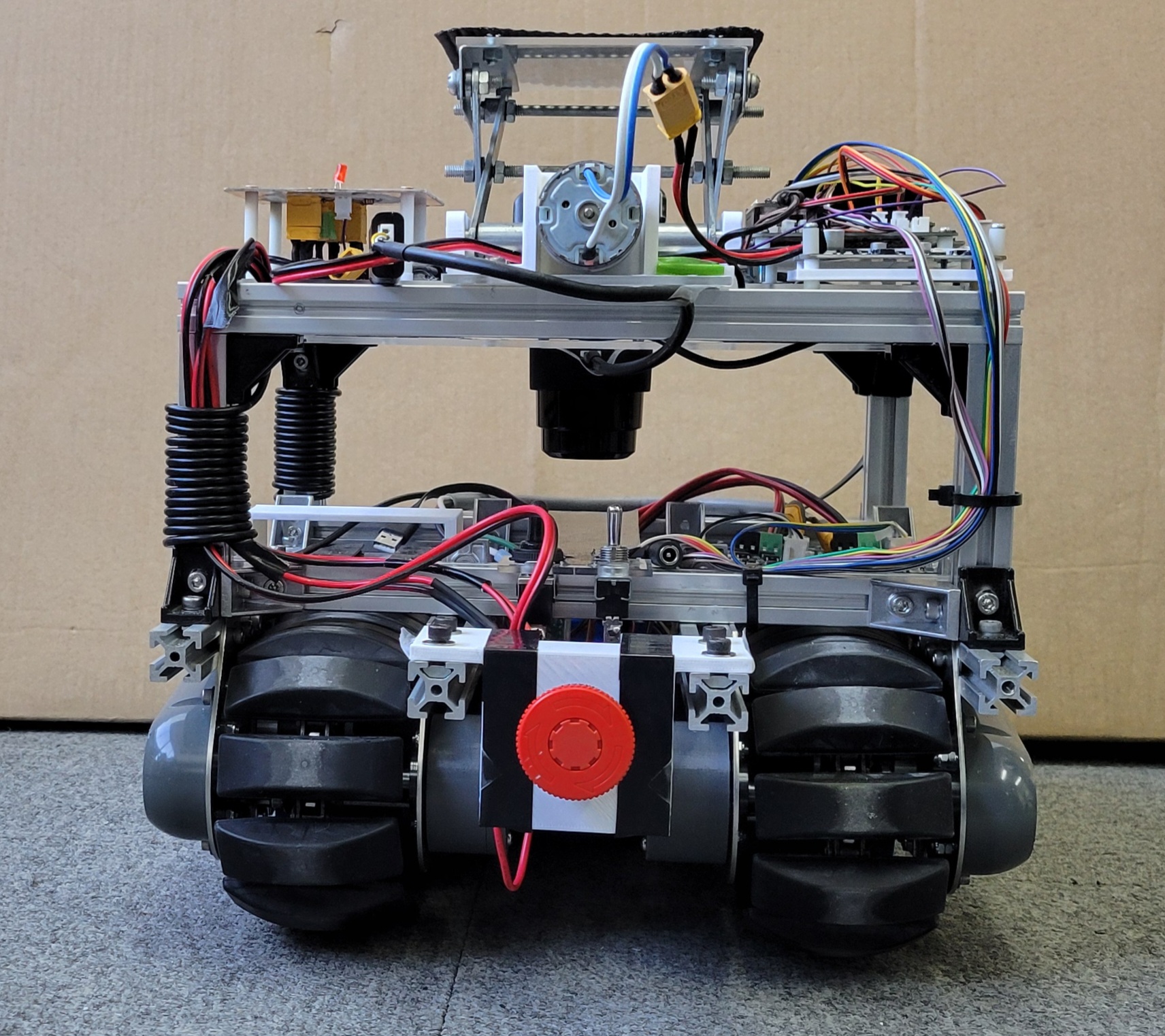

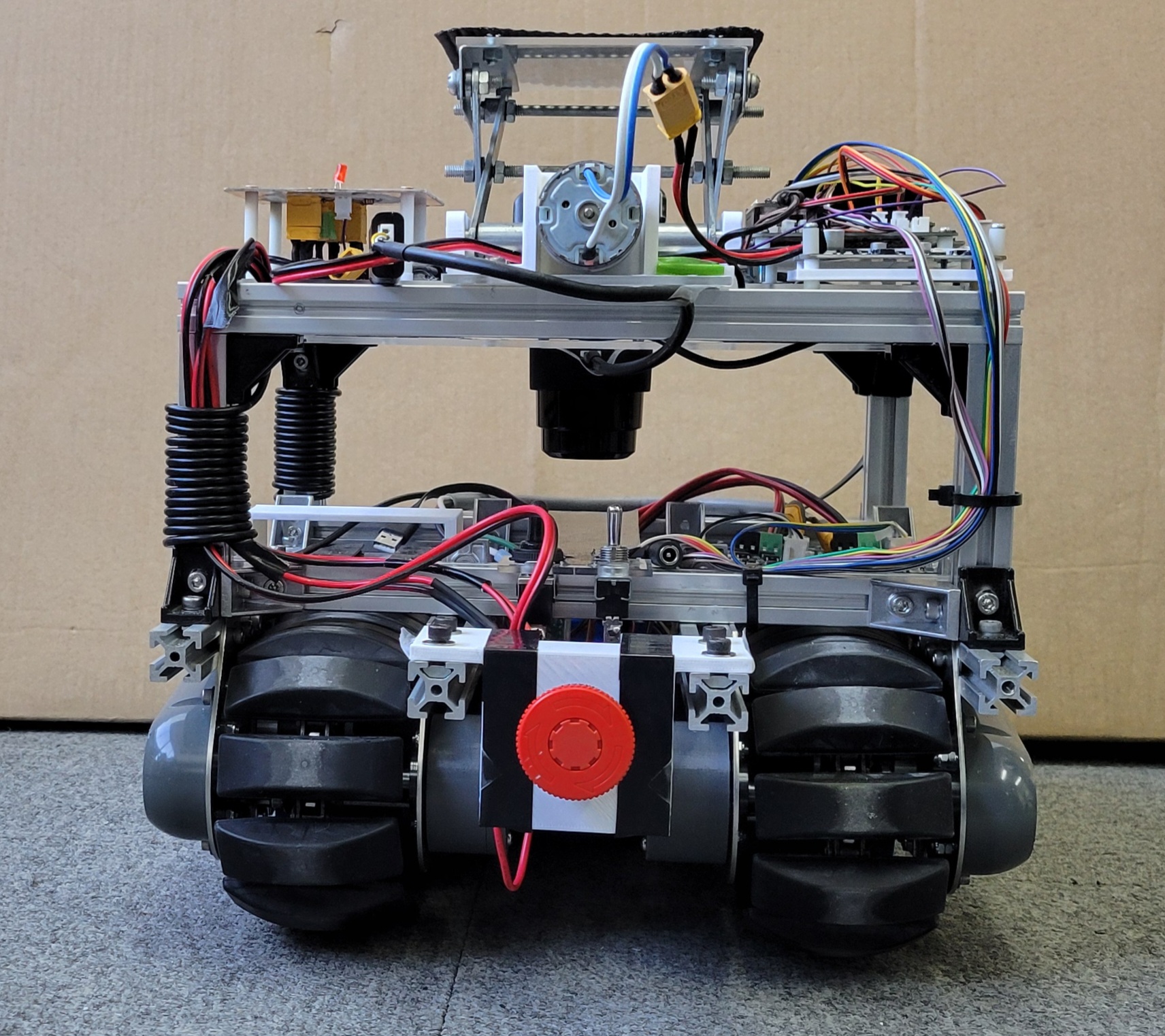

fig.2 華蟻 正面と背面

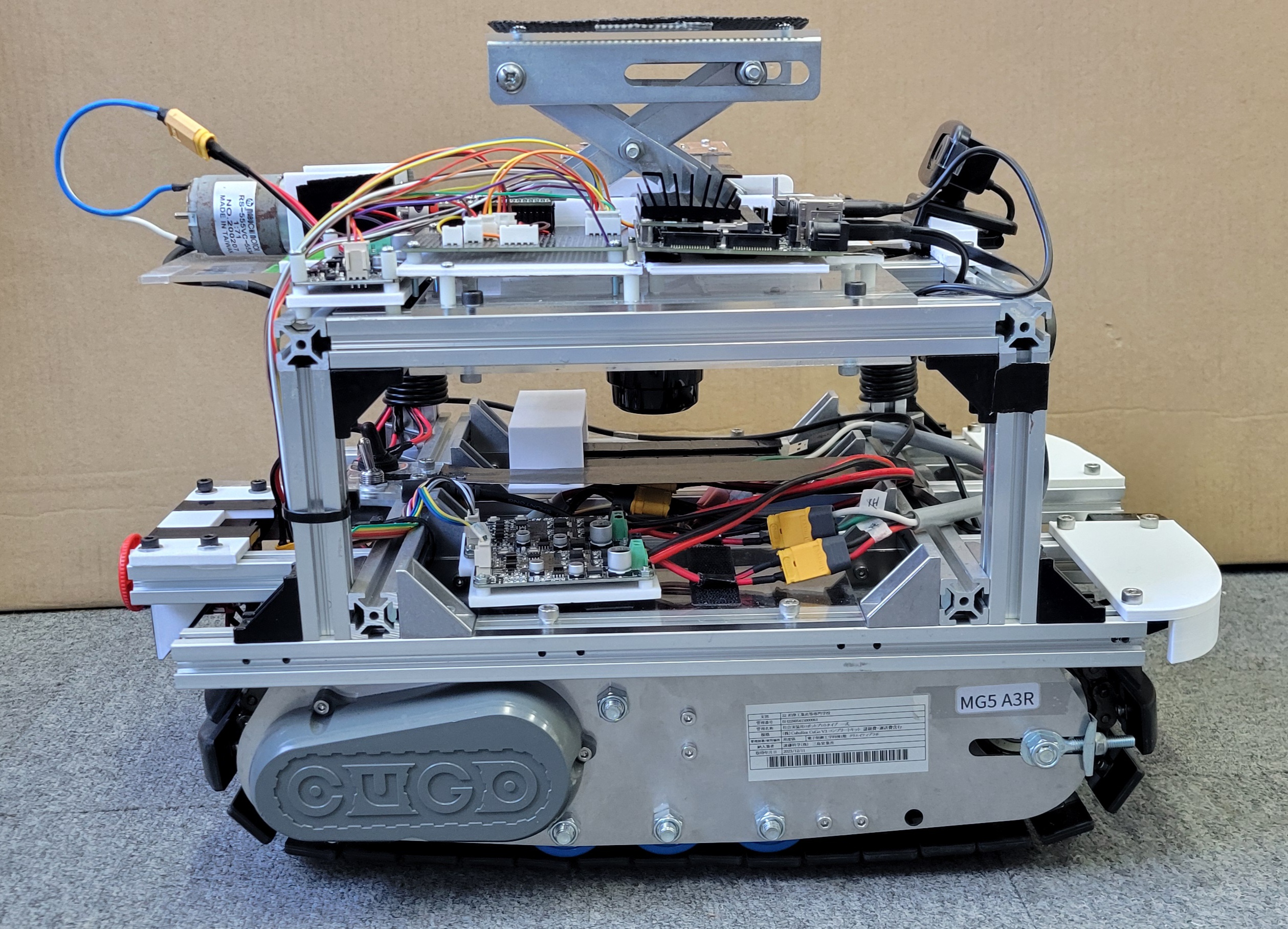

fig.3 華蟻 側面

fig.4 華蟻 上面

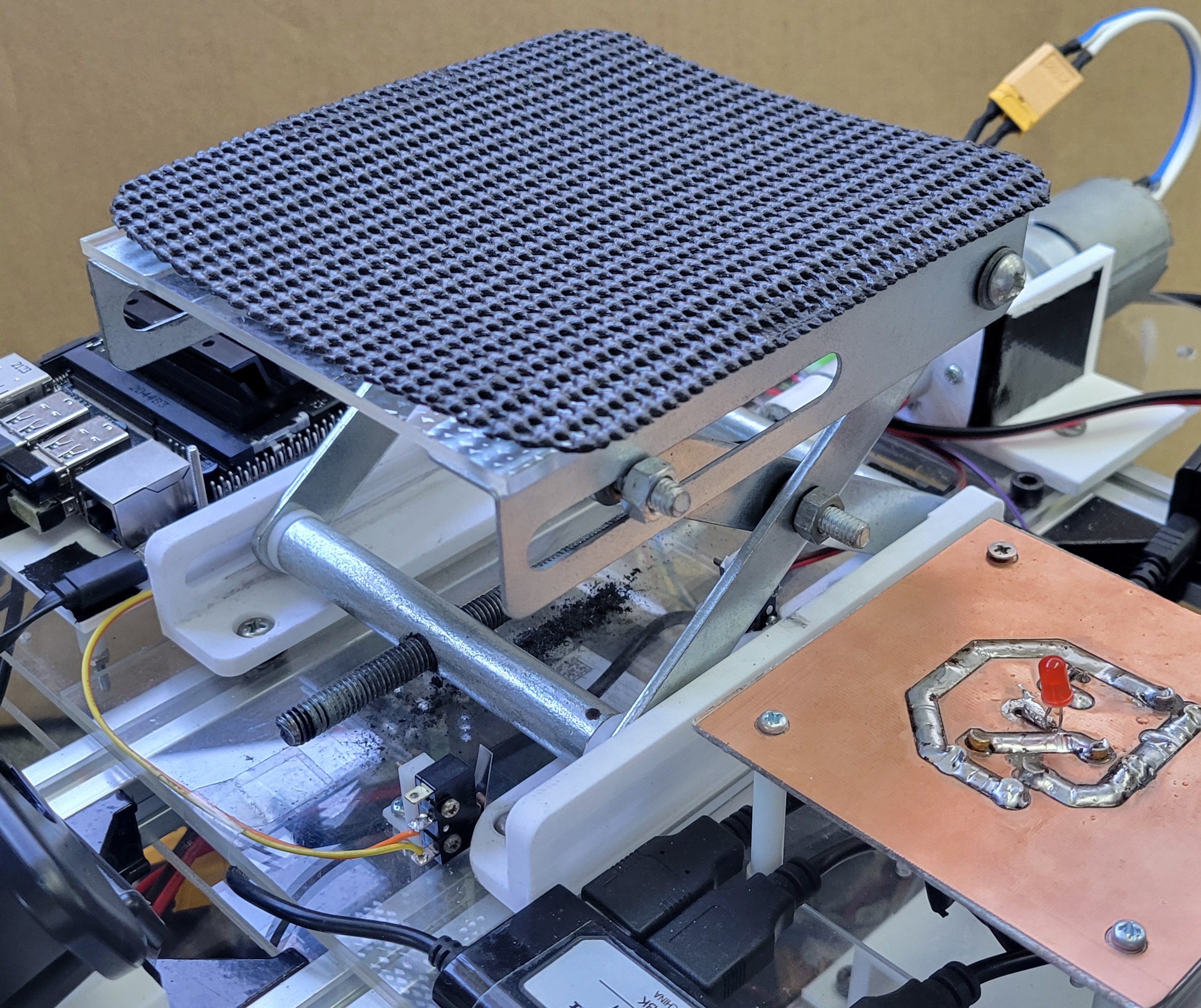

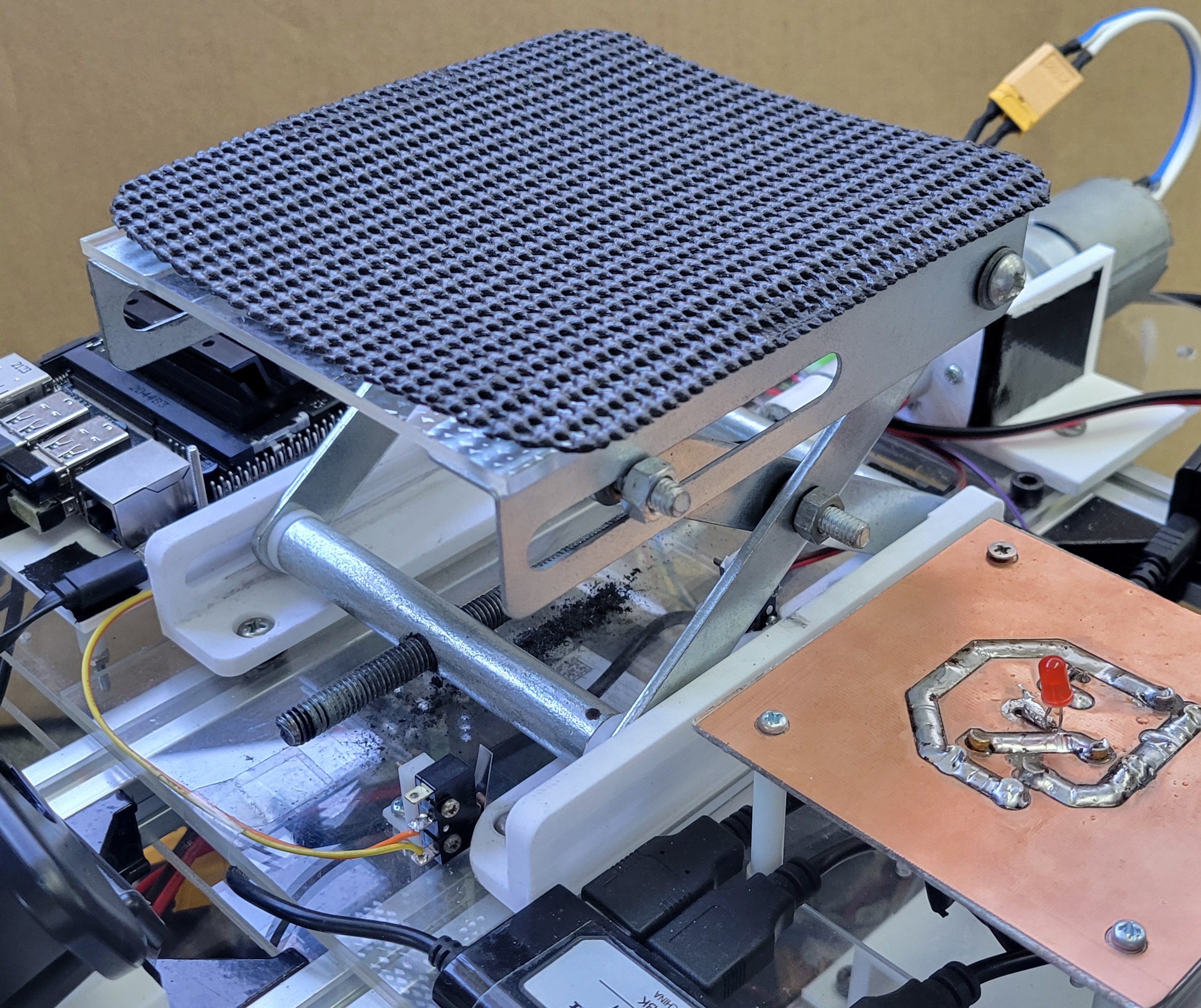

fig.5 華蟻_ジャッキ

| 名称 | MIRS2403 メカニクス詳細設計書 開発報告書 |

|---|---|

| 番号 | MIRS2403-MECH-0005 |

| 版数 | 最終更新日 | 作成 | 承認 | 改訂記事 |

|---|---|---|---|---|

| A01 | 2025.02.03 | 稲志展,小林孝博 | 青木 | 第一版 |

| 大きさ | 単位 | |

|---|---|---|

| 華蟻前後幅 | 520 | mm |

| 華蟻横幅 | 325 |

mm |

| 最高(最低) | 410(350) |

mm |

| 重量 | 19.5 |

kg |