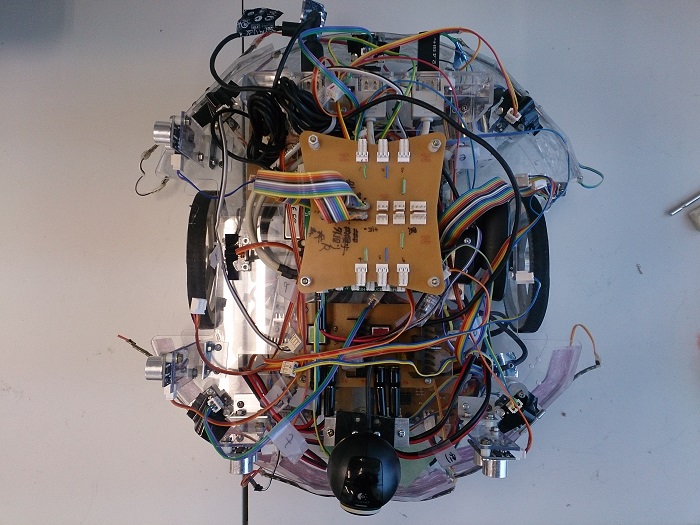

3.1.上段シャーシ

工場でレーザー加工機を使用して加工を行ったため、精度に問題はない。

しかし、USBハブ、バッテリー置き場を取り付ける際に穴の位置がずれており追加で6ヶ所にボール盤で穴を開けた。

その穴の精度にも特に問題はなかった。

穴の位置が合わなかったことについて、USBハブは曲げ加工があるため、そこでずれが生じてしまったと考える。

しかし、バッテリー置き場は標準機の図面通りに製作したため、加工前の段階から穴の位置がずれていたのではないかと考える。

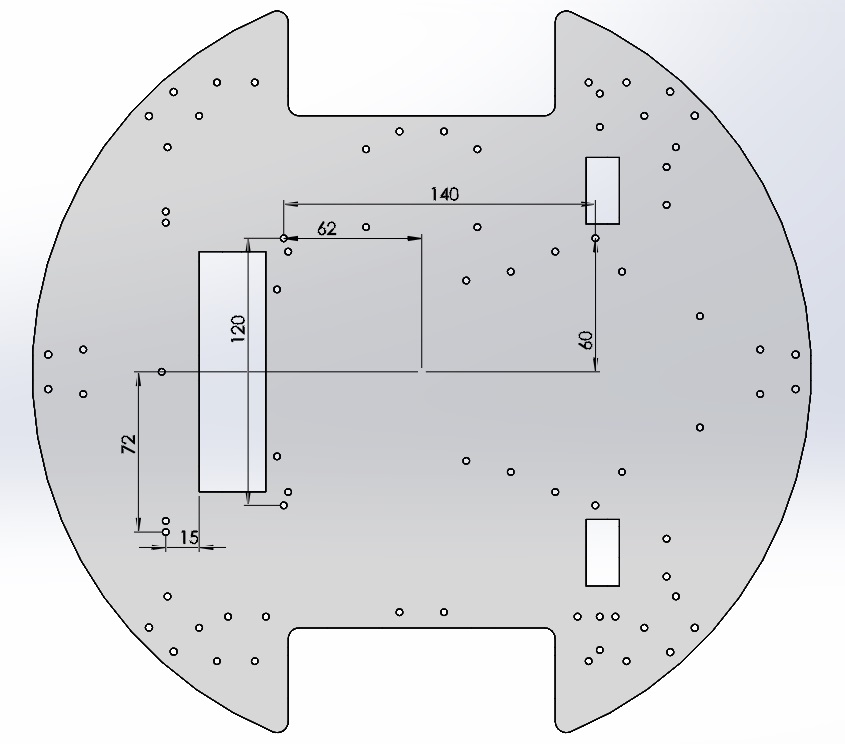

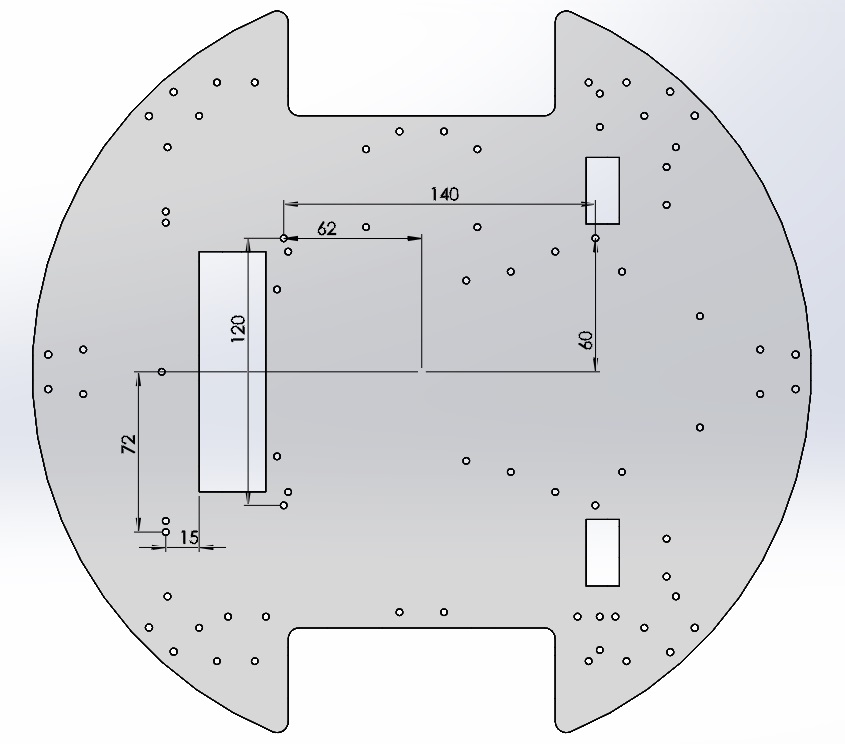

また、以下の図7は最終的に完成した上段シャーシの図面である(追加で開けた穴の位置がわかるように一部寸法を入れてある)。

図7. 図面(上段シャーシ)

3.2.下段シャーシ

上段シャーシと同様に工場でレーザー加工機を使用して加工を行ったため、精度に問題はない。

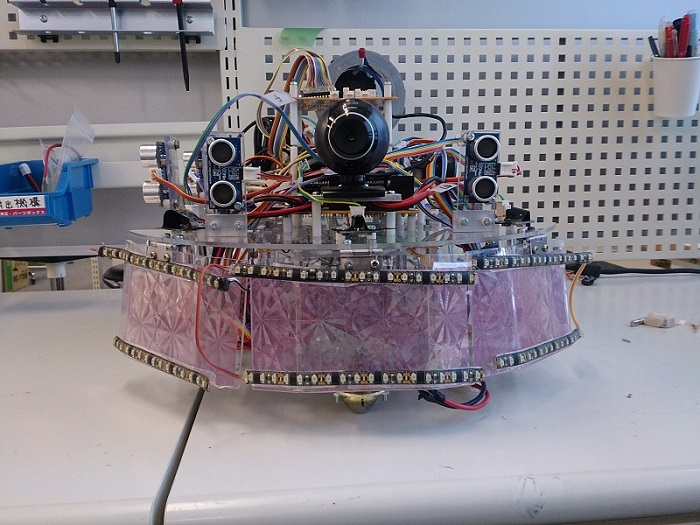

3.3.バンパ

バンパを取り付けタッチセンサが反応するか試験したところ、問題なく反応することが確認できた。

そのため完成度は問題ないといえる。

3.4.USBハブ

曲げ加工の際にうまく垂直に曲げることができず、シャーシに取り付けるときに若干のずれが生じてしまった。

しかし、それ以外の問題はなかった。

3.5.バッテリー置き場

工場でレーザー加工機を使用して加工を行ったため、精度に問題はない。

3.6.支柱(短)

全ての支柱の長さをノギスで測定したところ、誤差が±1mmに収まっていたため精度に問題はない。

しかし、穴を開ける際に内側がひびだらけになってしまった。これは切削液が足りず中に熱がこもってしまったことが原因と考えられる。

表1:メカニクス開発工数

| 作業名 |

鍵山 |

望月 |

| 構想(時間) |

12 |

16 |

| 設計(時間) |

3 |

2.5 |

| 加工(時間) |

5.5 |

4.5 |

| 組み立て(時間) |

10.5 |

11.5 |

|

|

|

| 合計 |

31 |

34.5 |

今回の製作において、組み立ての作業時間が長くなっている。

これはボードの不調により何度か機体の分解と再組み立てを行ったためである。

また、設計と加工の時間を見てみると、短い時間で作業が完了していることがわかる。

そのためその後の組み立てに時間を割くことができ、細かい変更にも対応することができた。

次に、個人の総括を示す。

・望月

図面の作成は比較的スムーズに行うことができ各パーツの作成はほぼ期間以内に行うことができた。

しかし、いざ機体を組み上げるときにボール盤により追加で開けた穴の位置がうまく合わなくて何度か取り付け・取り外しを行う羽目になった。

・鍵山

メカ部品は工場で加工するものが多いため、基本的には精度の高いものを製作することができた。

各部品の加工スケジュールは若干遅れもでたが、全ての部品が完成する予定日にはしっかりと全ての部品を完成させることができたので上手くスケジュール調整しながら作業ができよかった。

また、今回使用した標準機の上段シャーシとバッテリー置き場の図面を確認したところ、穴の位置の寸法が上段シャーシは縦120mm、横108mmであったのに対しバッテリー置き場は縦140mm、横120mmであったということを追記しておく。

沼津工業高等専門学校 電子制御工学科