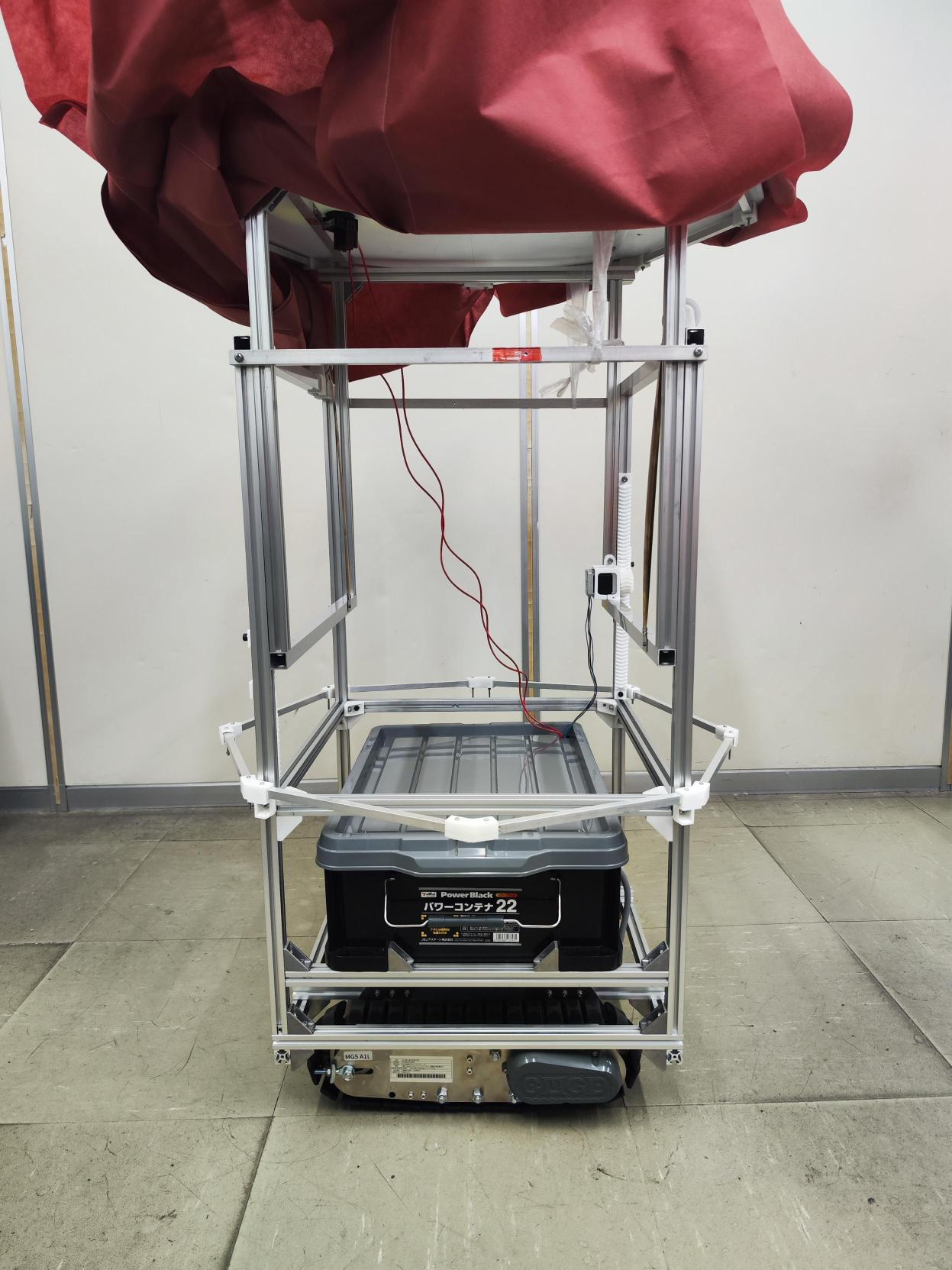

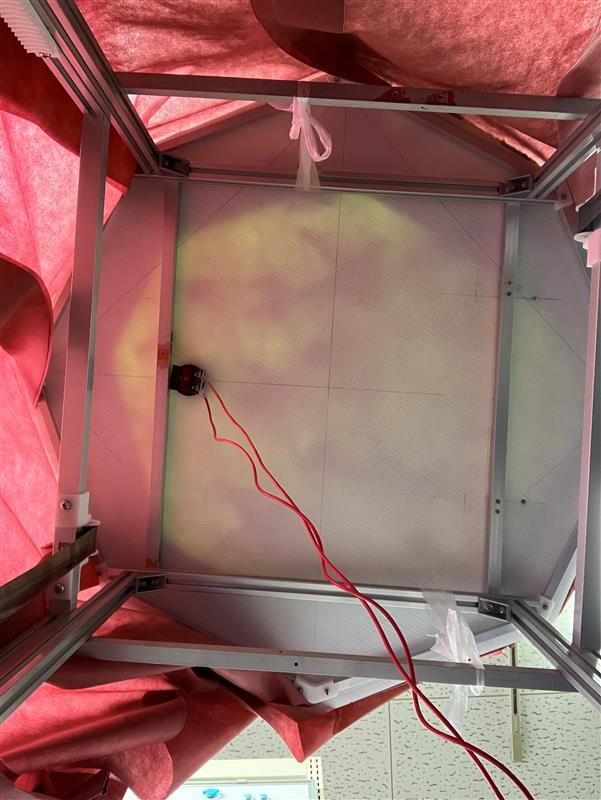

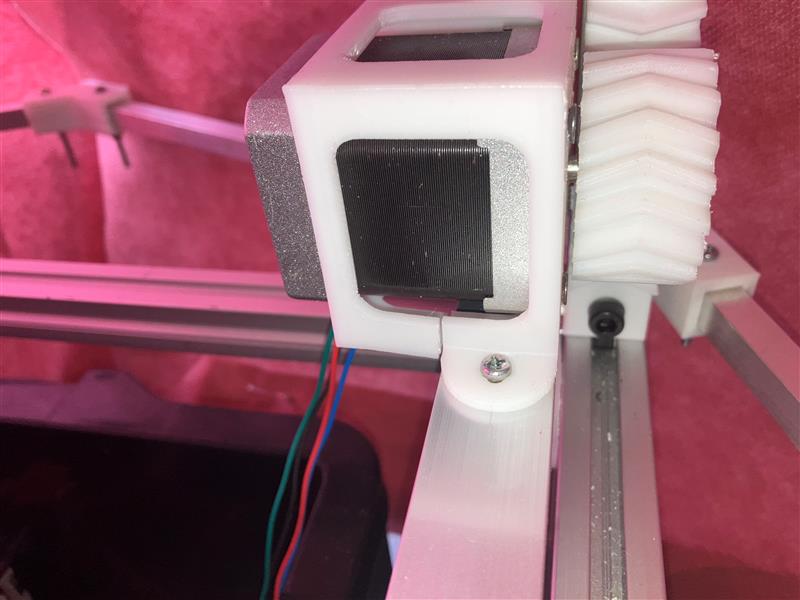

fig.1 正面

| 名称 | MIRS2401-MECH-0006 メカニクス開発完了報告書 |

|---|---|

| 番号 | MIRS2401-MECH-0006 |

| 版数 | 最終更新日 | 作成 | 承認 | 改訂記事 |

|---|---|---|---|---|

| A02 | 2024.2.14 | 前田 航月 | 青木悠佑 | 設計との誤差の改訂 |

| 場所 | 長さ |

|---|---|

| 対角線(天板) | 77[cm] |

| 内側フレーム | 50[cm]×50[cm] |

| 高さ | 105[cm] |

| 重さ | 24.5[kg] |

| 制作部品 | 個数 | 開発状態 | 設計との誤差 |

|---|---|---|---|

| 20mm角パイプ | 4 | アルミフレームと定荷重ばねを固定するm5のねじが短かったため、固定するために穴を広げたり、別に穴を開けたりした | △ |

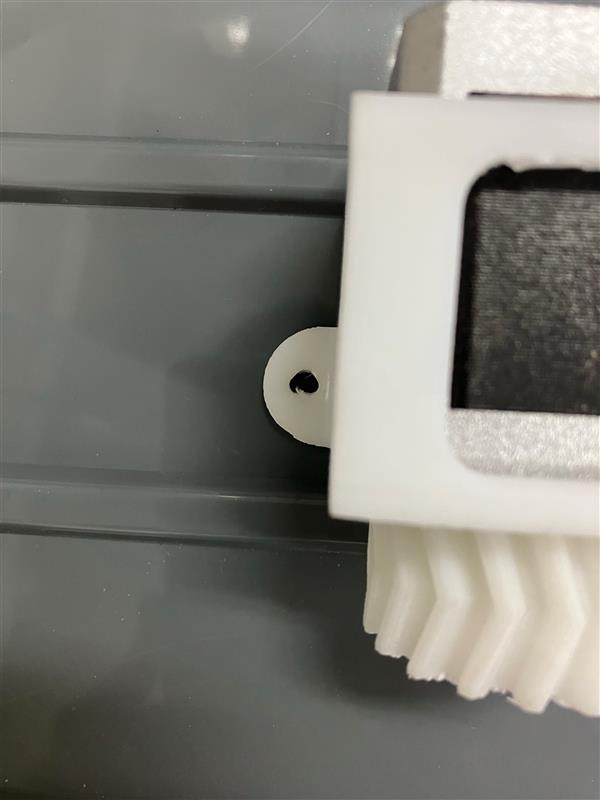

| 15mm角パイプ | 4 | 補強のために追加した ディスプレイ固定器具の固定用に通し穴をあけた |

△ |

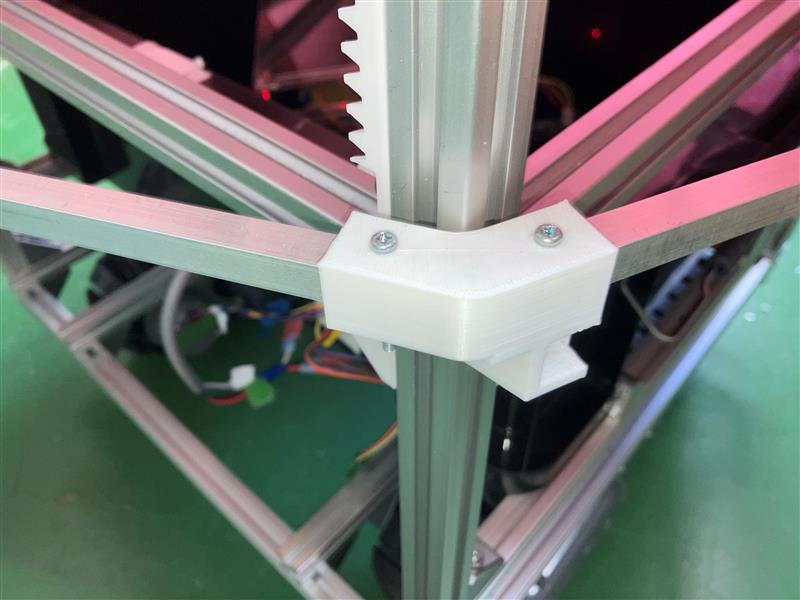

| 10mm角パイプ | 16 | 外側フレームの変更に伴い、長さを変更した | △ |

| 10m角パイプ固定器具1 | 8 | 外側フレームの変更に伴い、設計し直した | △ |

| 10m角パイプ固定器具2 | 8 | 外側フレームの変更に伴い、設計し直した 3Dプリンタで印刷したときに小さくなってしまったため、少し大きく設計し直した |

△ |

| 上下フレーム抑制器具 | 4 | サイズがぴったり過ぎたため、少し程度小さくした | △ |

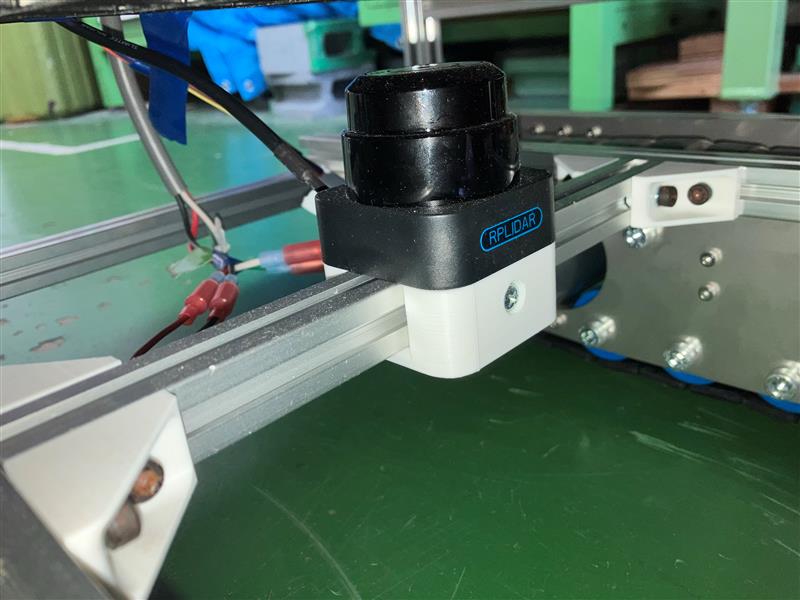

| LiDER固定器具 | 1 | 初期設計通り作成した | 〇 |

| 定荷重ばね固定器具 | 2 | ばねの支柱を3Dプリンタで印刷したため、それをはめられるように設計し直した 先の固定器具の強度が不十分であったため、フレームに直接固定した |

△ |

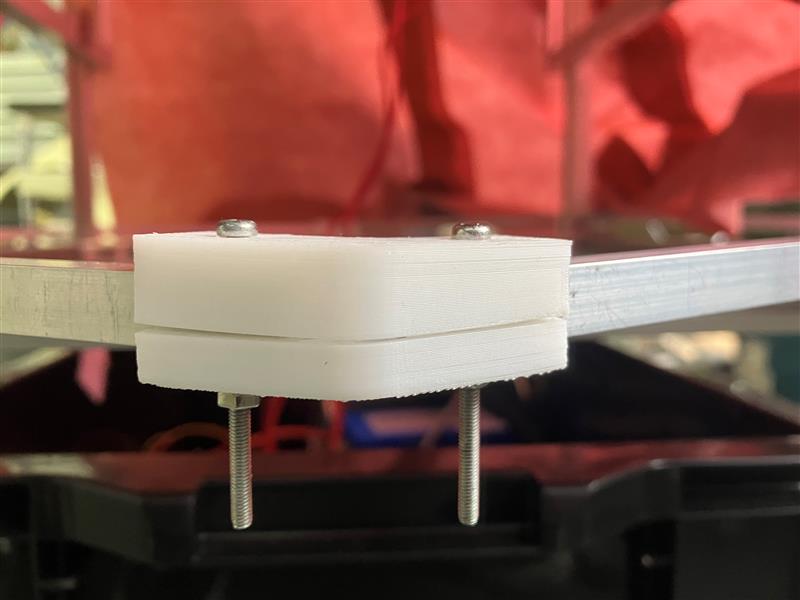

| ステッピングモータ固定器具 | 2 | 3Dプリンタで印刷したときに小さくなったため、少し大きく設計し直した 穴位置が合わなかったため、m3の通し穴を大きくした |

△ |

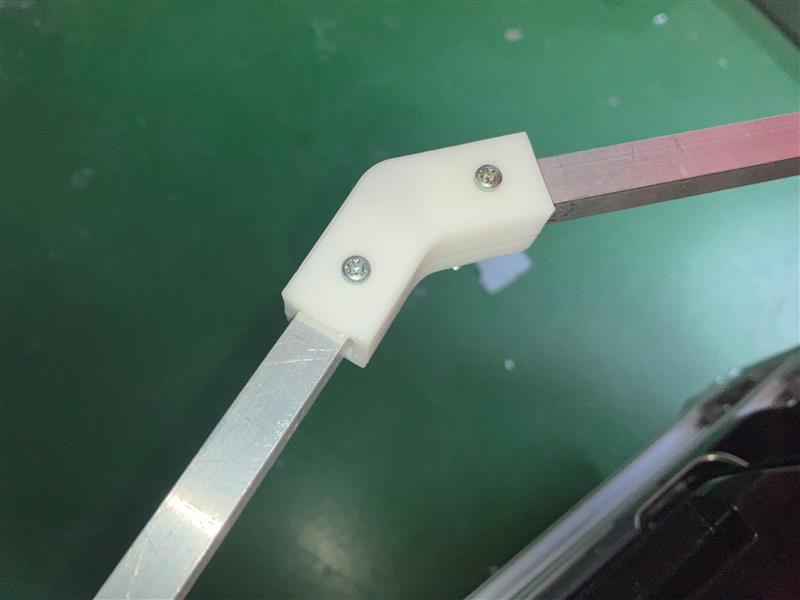

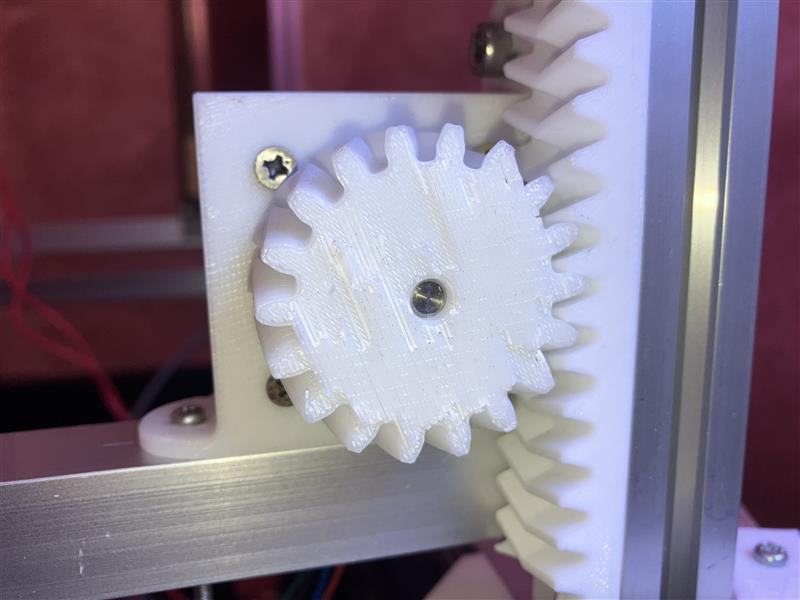

| ラック | 6 | はめあいがうまくいかなかったため、形を単純にしてはめやすくした | △ |

| 歯車 | 2 | モータの軸にぴったりはまってしまったため、少し大きく設計し直してねじで固定できるようにした | △ |

| ディスプレイ固定器具 | 1 | 3Dプリンタの印刷物では、寸法が合わなかったため、アクリル板を天板に使用したものに設計し直した | ✕ |

| 天板 | 1 | 外側フレームの変更に伴い、設計し直した。 | △ |

| 制作部品 | 評価と改善点 |

|---|---|

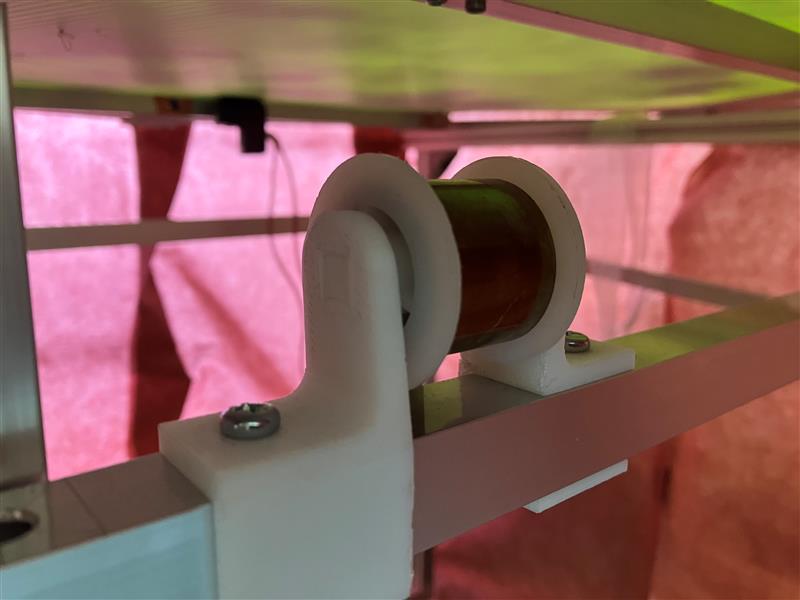

| 昇降機構 |

昇降はできなかった。ラックとギアの組み合わせはうまくいった。トルク不足、モータドライバの故障などが原因である。 モータのトルクについて考慮すべきだった。 |