fig.1 全体外観図前面

fig.2 全体外観図背面

| 名称 | MIRS2004メカニクス開発報告書 |

|---|---|

| 番号 | MIRS2004-MECH-0009 |

| 版数 | 最終更新日 | 作成 | 承認 | 改訂記事 |

|---|---|---|---|---|

| A01 | 2021.02.03 | 太田佳吾 | 青木先生 | 初版 |

本ドキュメントはMIRS2004のメカニクスについての開発報告書である。

fig.1 全体外観図前面

fig.2 全体外観図背面

寸法・・・幅500mm、奥行720mm、高さ480mmである。

総重量は14.75kgである。

| 構成部品 | 製作個数 | 構想担当者 | 製作担当者 |

|---|---|---|---|

| 下段シャーシ | 1 | 近藤 | 太田、諸星 |

| アルミフレーム | 35 | 近藤 | 今井、諸星、遠藤 |

| コーナーカバー | 46 | 近藤 | 近藤 |

| コンベア | 1 | 太田 | 今井、遠藤、太田、諸星 |

| アクリルボックス | 1 | 近藤 | 今井、遠藤、太田、諸星 |

| 緊急停止スイッチ_天板 | 1 | 近藤 | 今井、遠藤、太田、諸星 |

| 外装 | 6 | 近藤 | 今井、遠藤、太田、諸星 |

機体に関しては発表会とデモで一回ずつ動かせることをゴールとして設計している。 そのため、実際に社会で運用することについてはそこまで深く想定していないため、耐久性や整備性が低いことは問題にならない。 機体全体としてデザインに最も重きを置いた。機体のシルエットは理想どうりの物となったが、 3Dオブジェクトが割れてしまったり塗装の粗が目立つため完成度としては基本設計に対し約90%程度といえる。

製作前に材料をアクリルで作るか合板で作るか迷い、アクリルで製作したが強度が弱く割れてしまった。アクリサンデーで接着したが機体の重さにより歪みが発生していた。 もう少し厚みのある合板等を使うことにより改善できると考えられる。

アクリルボックス内に傾斜を作るか悩みコストを考え付けなかったが、回収したボールが回収口付近に固まってしまうことがあった為、付けるべきだった。 ソフトテニスボールだと約25個程度収まるはずだったが、傾斜が無かった影響で12個程度しか収まらなかった。 さらにコンベアの耐久面の影響で12個収納することも不可能だった。収容面での完成度を考えると約50%程度といえる。

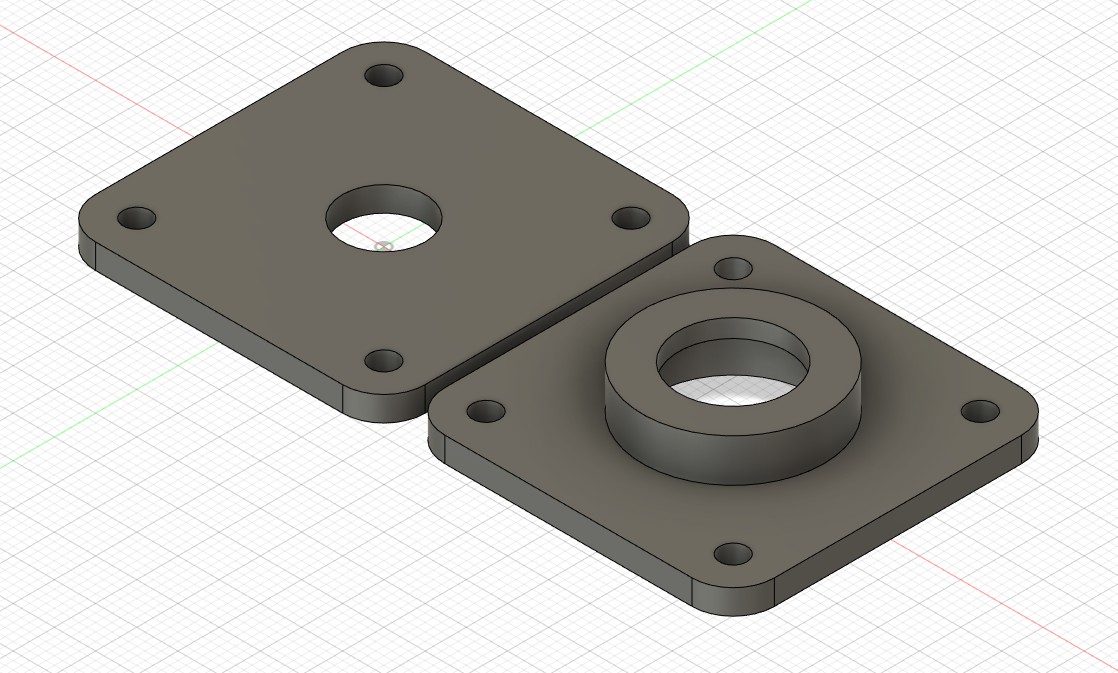

コンベアベルトの誤発注により段ボールで製作したが、設計通りボールを回収することができた。しかし、ベルトが若干歪んでいたため1分ほど回すとコンベアガードに当たってしまった。 耐久性は卓球ボールだと問題なかったが、テニスボールだと4つ連続程度が限度だった。本来の販売されているベルトとアクリル板等で作成することにより改善されると考えられる。 また、ベアリングの使い方がよくわかっておらず後々ベアリングマウントを製作したが正常に動作した。 基本設計から考えると回収面は完成度の約30%程度といえる。

Fig.4 近藤作業時間割合

Fig.5 太田作業時間割合

Fig.6 今井作業時間割合

Fig.7 諸星作業時間割合

Fig.8 遠藤作業時間割合

全体として製造加工の時間の合計が長いことが特徴として見られる。主に製造加工作業を担当した今井・諸星に関しては91時間・65時間の作業時間がとられている。日当たり8時間の労働時間だと考えるとそれぞれ、約11日・約8日の作業日数となる。 作業時間がこれだけ伸びてしまったのは、加工難易度が高いパーツが多くやり直しを幾度かさせてしまったこと、加工機械が少なく待ち時間が多くあったことが原因として挙げられる。 対策方法としては、設計の段階で加工精度が多少低くても問題の内容な設計をすることなどがあげられる。また、機体サイズが想定よりも大きくなってしまったことも原因として考えられる。 機体サイズに関してはどうしてもテニスボールを拾わせたい設計者の意図があったため変更はできないが、機体を支える柱の中から余分なものを減らすことで大きなパーツの加工が減り作業時間の短縮になると考えられる。 設計に関しては太田と近藤が担当した。作業時間はそれぞれ約77時間・約95時間になった。太田がコンベアの構想設計、近藤が機体デザインと機体全体の詳細な設計を担当した。 全体の合計の設計時間と加工時間はそれぞれ同じ程度の物になったのでうまく加工と設計で作業が分担できているように感じる。 最後にメカのパートの基本設計・詳細設計についてだがどちらも目安とされている提出機関から2,3週間遅れての提出となっていしまった。 さらに、機体の完成も発表会の直前となってしまった。これらの原因として進捗の管理ができていないこと、作業の効率が悪いことが原因だと考える。 作業の効率が悪いいことに関しては、経験が少ないため仕方がないものと考える。進捗の管理ができていないのは、メカ内で作業前に会議を開いていなかったことが問題だと考える。 メカの完成品としては良いものができたが、完成にかけた時間を考えると完成品の出来が作業量に釣り合わないように感じる。互いに情報の共有をして、無駄を省き作業時間を減らしたかった。

今回メカとして主に設計の仕事を担当した。具体的にはFusion360を使い、回収機構・機体デザインの考案と機体全体・アルミフレーム・外装・コーナーカバー・カメラホルダーなどすべての3Dプリントパーツの設計をした。 あまりCADに触れた経験がないため、手探りの作業でとても大変だった。 反省点としては、加工する人間への配慮が欠けていたため加工の難易度が高いものが多くなってしまったこと。また、整備性や耐久性などがさほど高くないことがあげられる。 今回のMIRSで、自分以外の人間が加工・使用するものを設計することでいくつか課題が浮き彫りになった。この経験を生かし今後は見つけた課題を解決できる設計を行いたい。

今回自分はメカとして特にドキュメント関連の仕事を行った。 初めはHTMLの書き方が全く分からなかった為、作業に予想以上の時間がかかってしまった。 また、コンベアの設計も担当したが、その設計とドキュメントで使うパーツの三面図を作成するのにFusion360も少し使ったが、こちらの作業も 初めソフトの使い方が分からなかったため時間がかかってしまった。Fusionでの作業は分担することが可能だったため、もう少し他の人を頼って早く作業を終わらせられたらよかった。 三面図等の図面を作成する際に、実際に加工するメンバーに意見を聞きながら作成できたので、二つの視点から作業を見ることができて貴重な経験が出来たと思う。

新型コロナウイルスの影響もあり作業開始が後期からとかなり遅れてしまった。 メカニクスとしての仕事として、一番時間を割いたのはアルミ角材の加工だったが当初、 設計図作成を1人、加工作業を1人が行うという体制を取っていた為、意思の疎通ができず長さや本数の違いなどの問題が多く発生してしまった。 それによってアルミ角材の加工に手間取ってしまった。最終的に罫書きと設計図作成を共同で行う方法に切り替え、期限内に終えることができてよかった。 MIRSの外装にあたるアクリル板は、外側からネジなどが見えないよう工夫をしたが、しっかりとした固定ができずかなりの頻度で剥がれてしまっていた。 事前に、磁石の性能を確認しておくべきだった。 今年のMIRSは、かなり変則的であったが、展示会でMIRSに期待通りの動きをさせることができたのでよかった。

図面だけでもレビューを貰うのが遅くなってしまい、工場での加工も遅くなり、全体的にメカとして進みが悪かったと思う。もっと先を見越して行動した方が良かったと思った。

コンベア部分を主に担当しましたが、設計ではあまり役立てなかったので知識不足を感じました。 しかしコンベアの製作に伴い、技術調査や試作品製作などで培った知識や経験を無駄にせず、今後社会に出て役立てるようになりたいと思います。 また、班で協力して一つのものを製作することの難しさや楽しさも学ぶことができたのでよかったです。