| 名称 |

MIRS1904 メカニクス開発報告書 |

| 番号 |

MIRS1904-MECH-0005 |

| 版数 |

最終更新日 |

作成 |

承認 |

改訂記事 |

| A01 |

2019.2.18 |

杉山七海 |

青木 |

初版 |

ドキュメント内目次

本ドキュメントはMIRS1904 Thynk Projectのメカニクス開発報告書についてのドキュメントである。

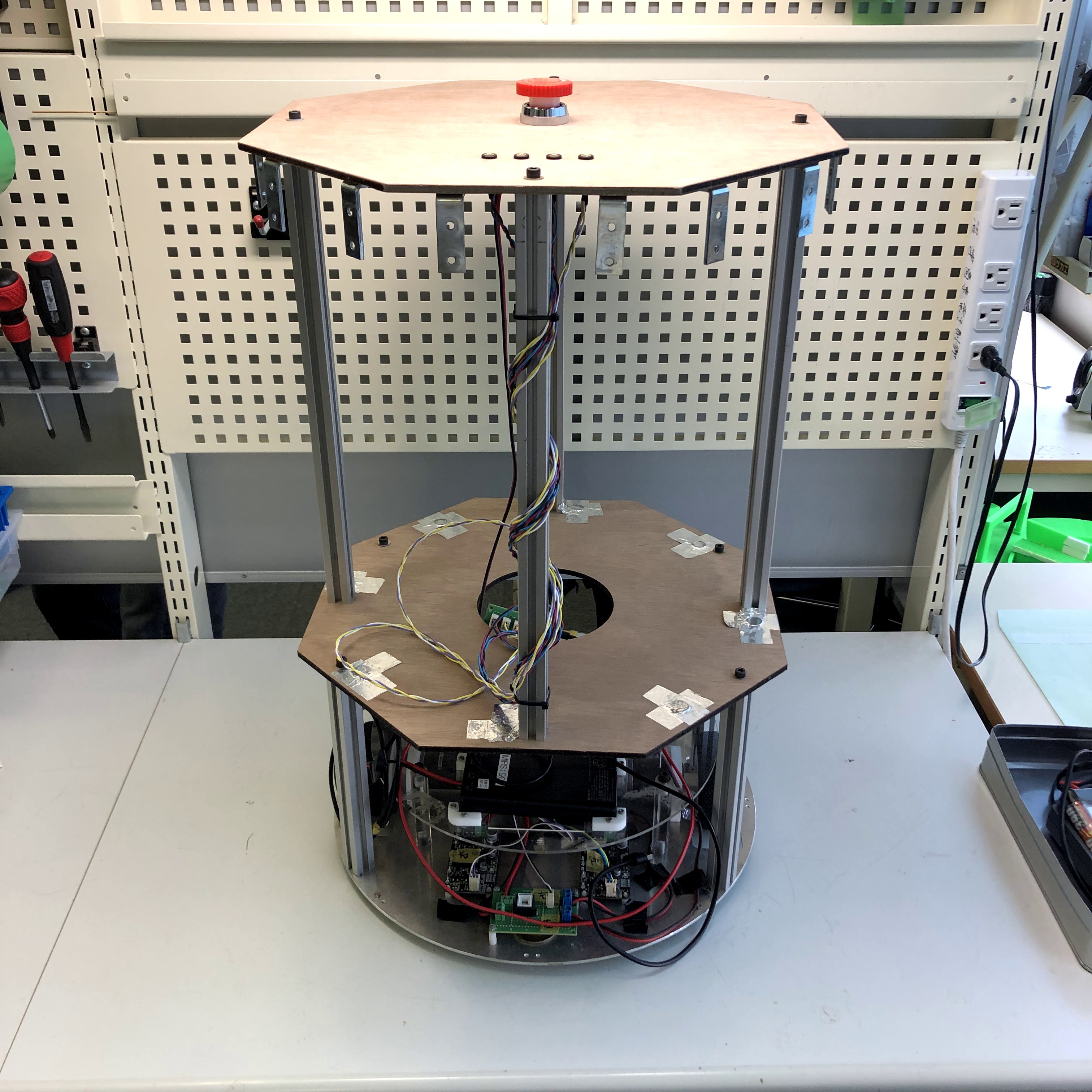

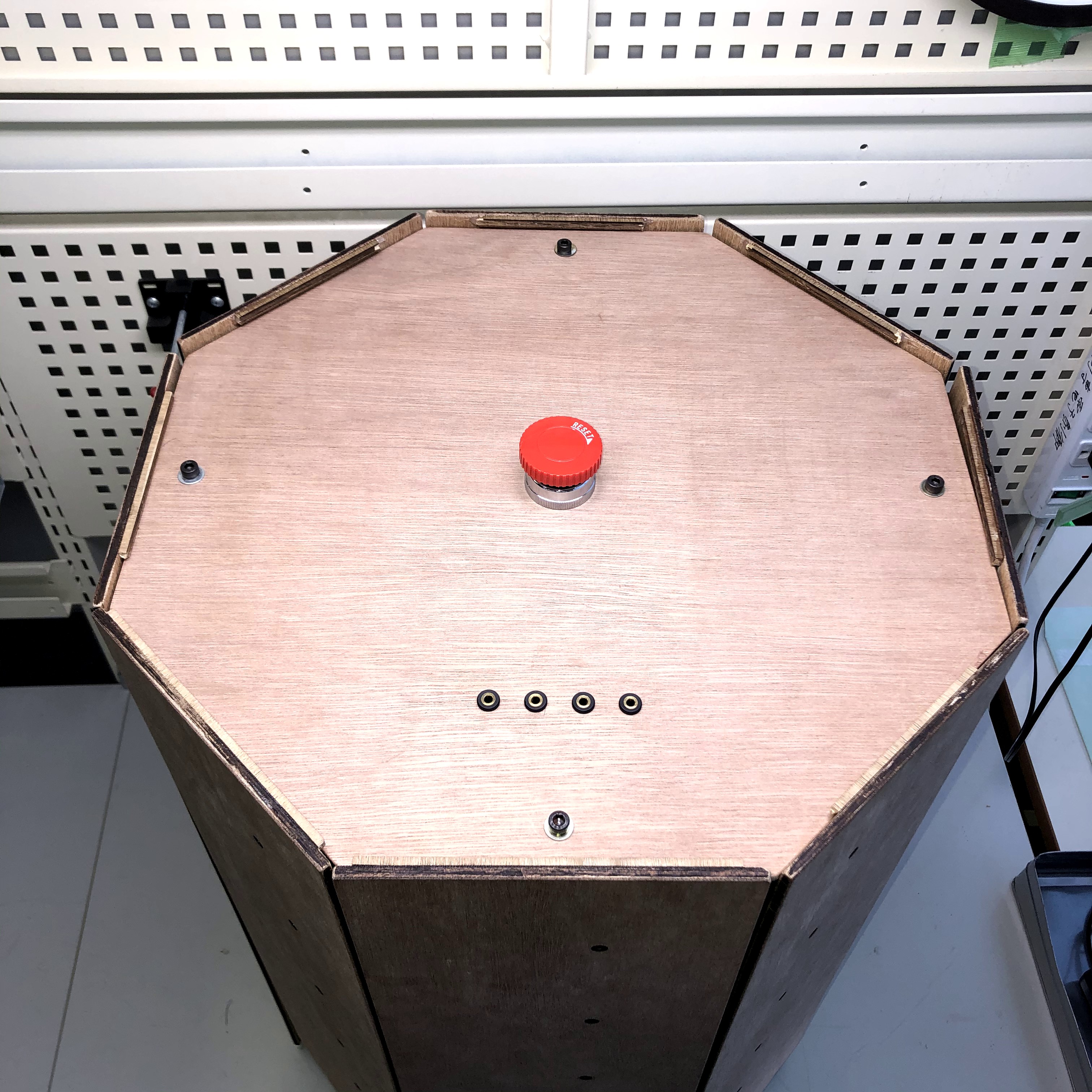

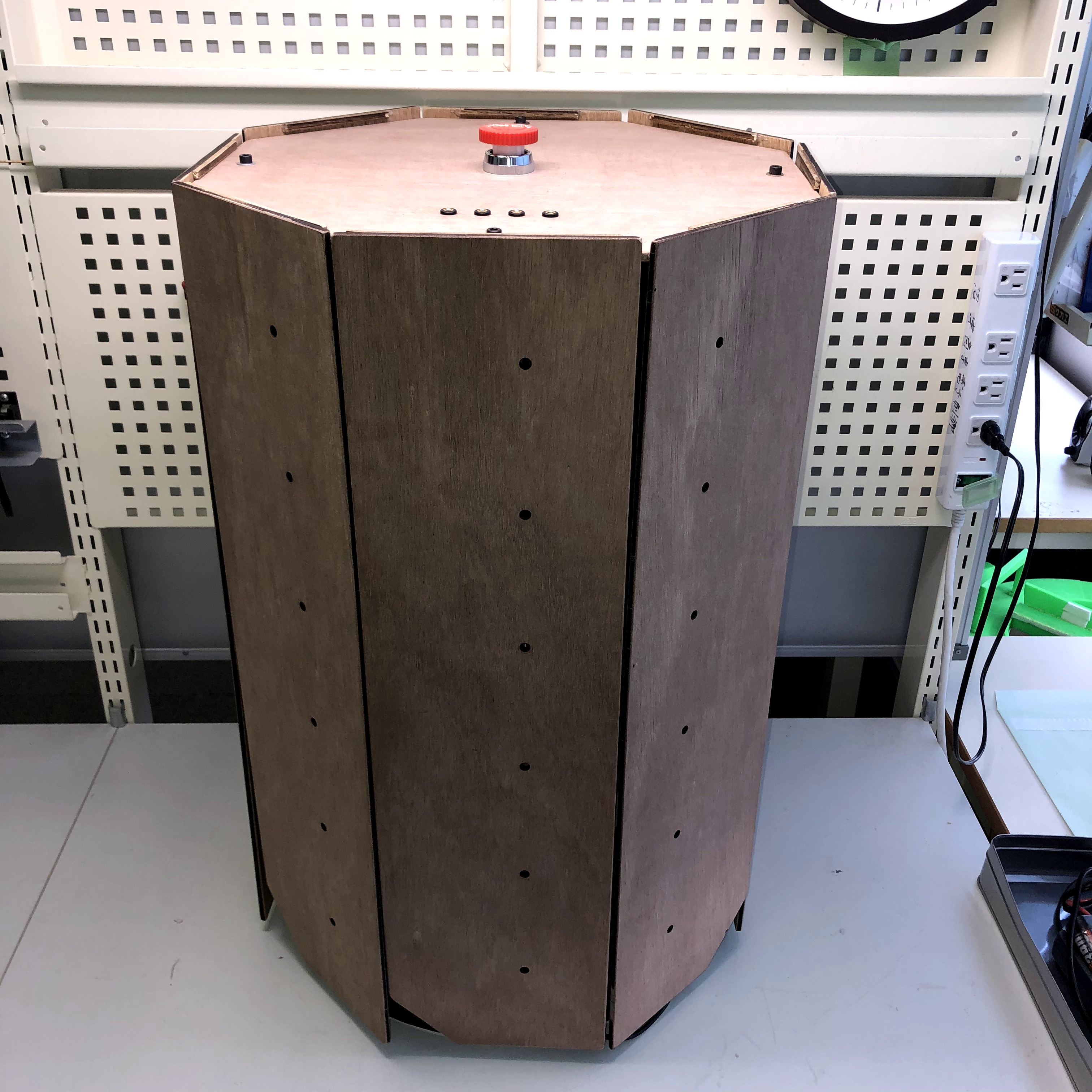

完成した本体をFig.1,~Fig.3に示す。

今回製作した機体は、寸法幅4000[mm]、奥行き4000[mm]、高さ6000[mm]である。

また、総重量は4[kg]であった。

fig.1 全体図

fig.2 上面

fig.3 外装取付状態

新規製作したものをTable1にまとめる。

Table1 製作部品

| 使用用途 |

名称 |

製作個数 |

備考 |

| 本体 |

天板 |

1 |

リンク |

| 上段シャーシ |

1 |

|

| 穴あき外装 |

6 |

リンク |

| スリット入り外装 |

4 |

リンク |

| 400mm支柱 |

4 |

|

| 200mm支柱 |

4 |

|

| 的 |

的外装 |

18 |

リンク |

| 的穴あき外装 |

4 |

リンク |

| 的天板 |

4 |

リンク |

| シューター |

Arduino用ケース① |

4 |

リンク |

| Arduino用ケース② |

4 |

リンク |

| バレル |

4 |

リンク |

| バレル用フレーム |

4 |

リンク |

| フレーム① |

8 |

リンク |

| フレーム② |

8 |

リンク |

| フレーム③ |

8 |

リンク |

| フレーム④ |

8 |

リンク |

| 電源スイッチ用フレーム |

4 |

リンク |

| トリガー用フレーム |

4 |

リンク |

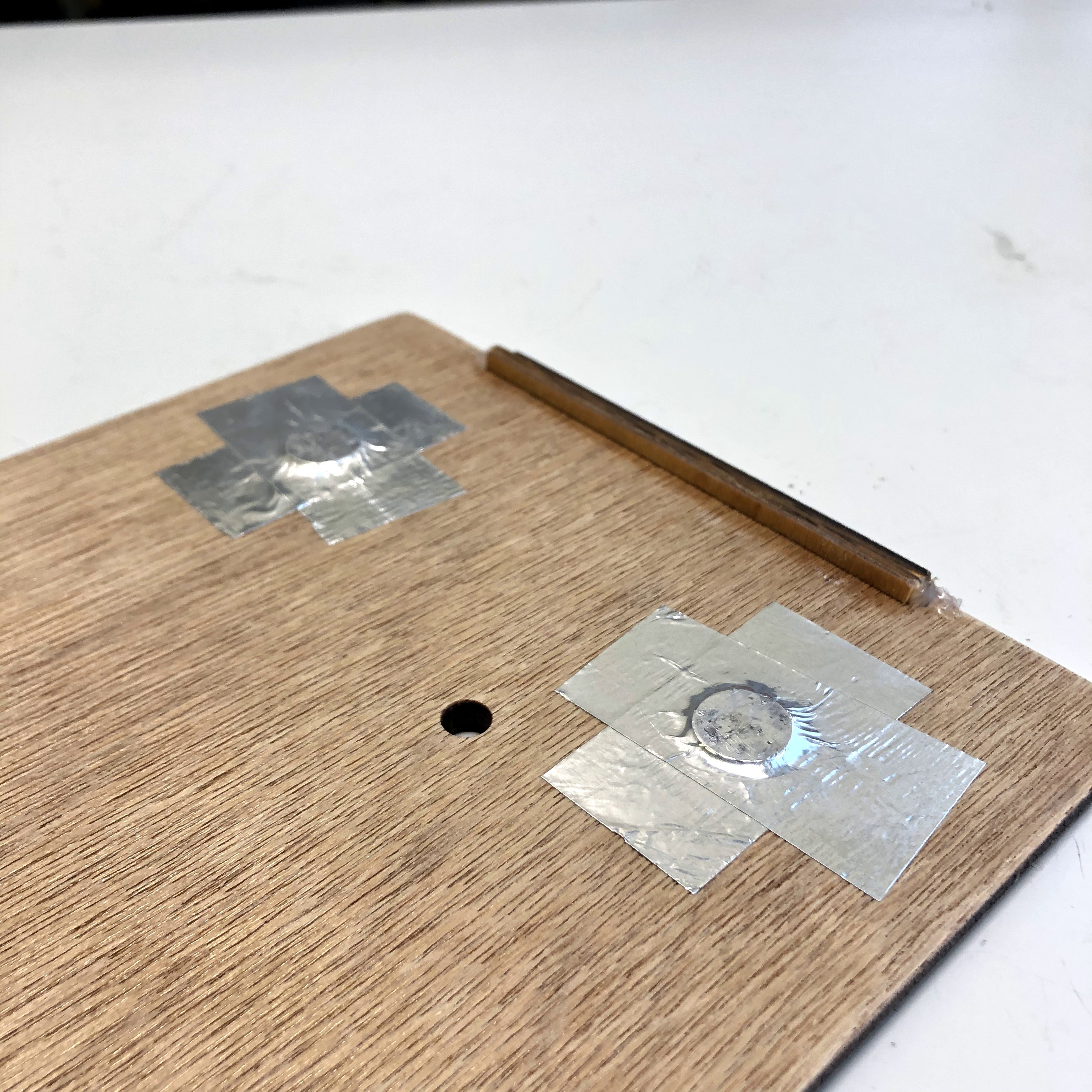

2.1 外装

Fig.4に写真で示す。

fig.4 外装

2.2 着脱機構

Fig.5~Fig.8に写真で示す。

fig.5 着脱機構1

fig.6 着脱機構2

fig.7 着脱機構3

fig.8 着脱機構4

2.3 ポインタ

Fig.9,Fig.10 に写真で示す。

fig.9 ポインタ

fig.10 接続部

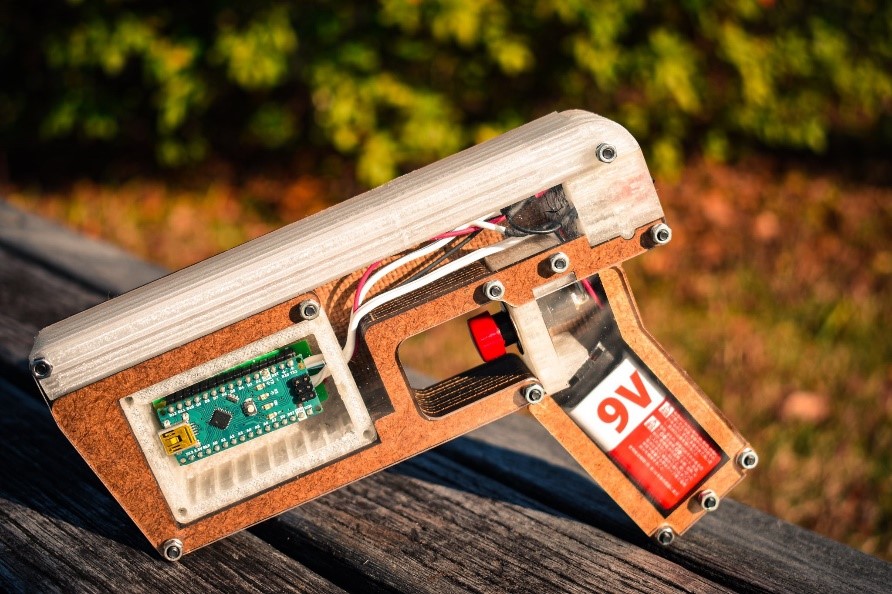

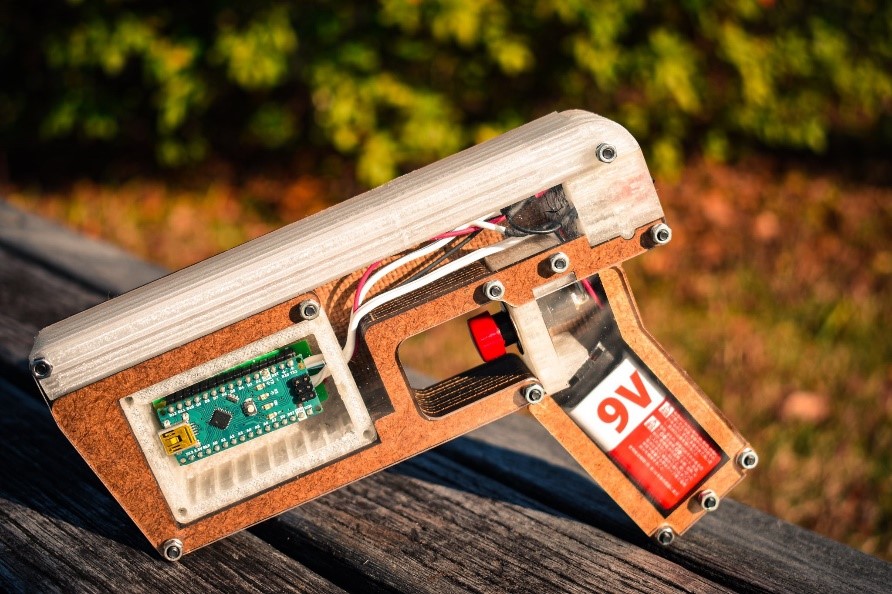

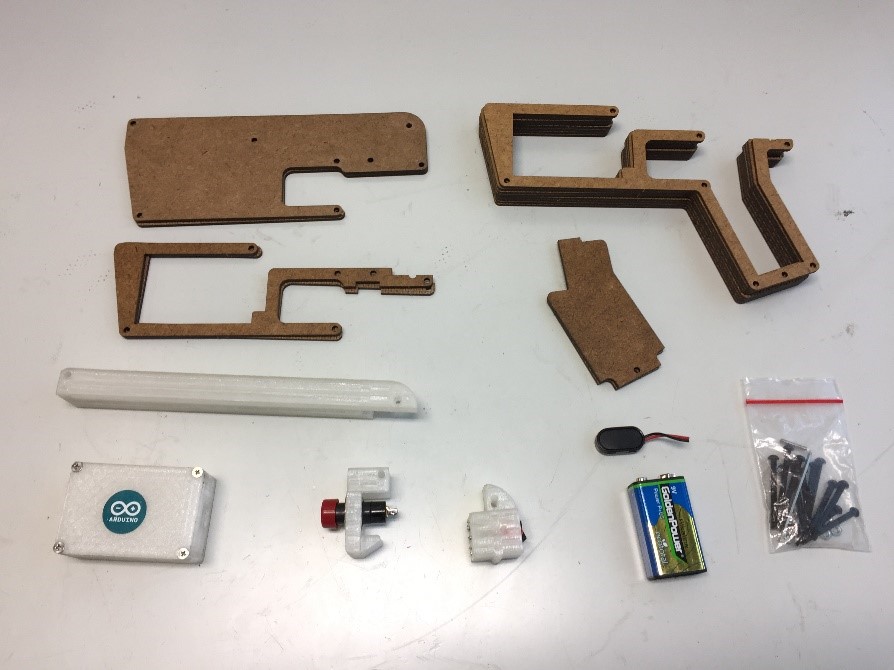

2.4 シューター

Fig.11に写真で示す。

fig.11 シューター

3.1 外装

レーザー加工機を用いて加工を行った。図面寸法と実寸法に誤差はなく加工ができた。

想定していた通りにポインタの装着穴は加工することができた。

木材に若干の歪みがあり、本体に取り付けた際、浮きが見られた。

3.2 着脱機構

磁石とL字金具での着脱機構は性能、強度ともに問題は見られなかった。

磁石が想定よりも強力で、磁石を外装に固定するために用いていたアルミテープでは強度不足で、剥がれてしまう場面があった。他 の固定方法を考慮する必要があった。

3.3 ポインタ

ポインタのサイズは、寸法幅110[mm]、奥行き110[mm]、高さ80[mm]である。

また、重量は80[g]であった。

こちらもレーザー加工機を用いて加工を行った。図面寸法と実寸法に誤差はなく加工ができたが、組み立てを手作業で行ったため、天板がずれてしまうものがあった。

開発当初は3Dプリンタで出力をする予定であったが、印刷時間の問題でベニヤ板に構造変更をした。加工のしやすさや全体の統一感もあり、構造変更は正しい判断であったといえる。

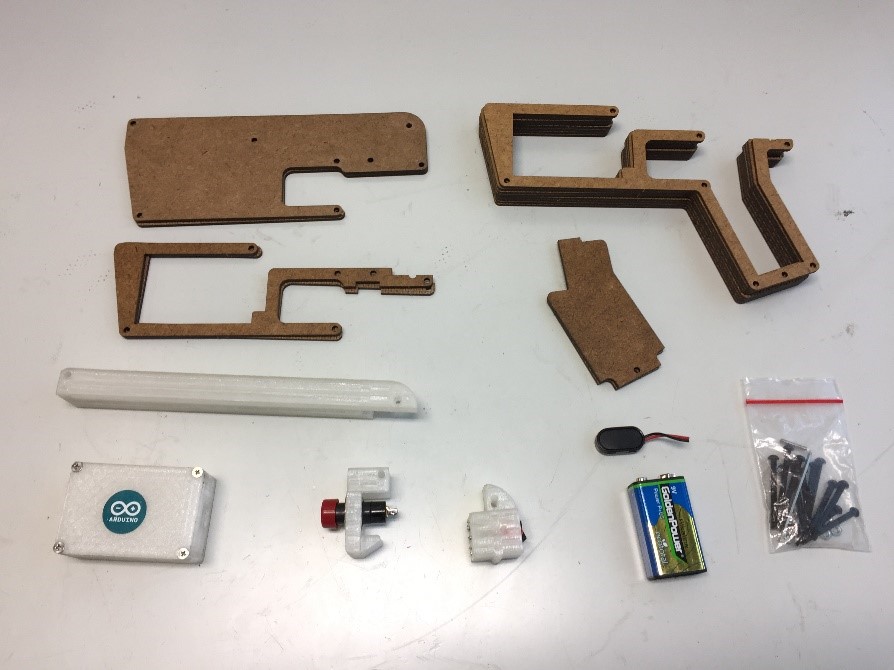

3.4 シューター

実際に作成したパーツと使用する既成パーツをFig.12に示す

Fig.12 構成部品

シューターの寸法は、185×130×35[mm]、重量320[g]である。

3Dプリンターを用いたパーツについては何度も試作を重ねて精度を出すことができた。フレームについてはMDFという材質を多用したが加工前の設計段階ではMDFのあまり丈夫でないという性質によりレーザーカットによる加工がうまくできないのでは無いかという心配があったが実際には問題なくイメージどおりのパーツが出来上がった。

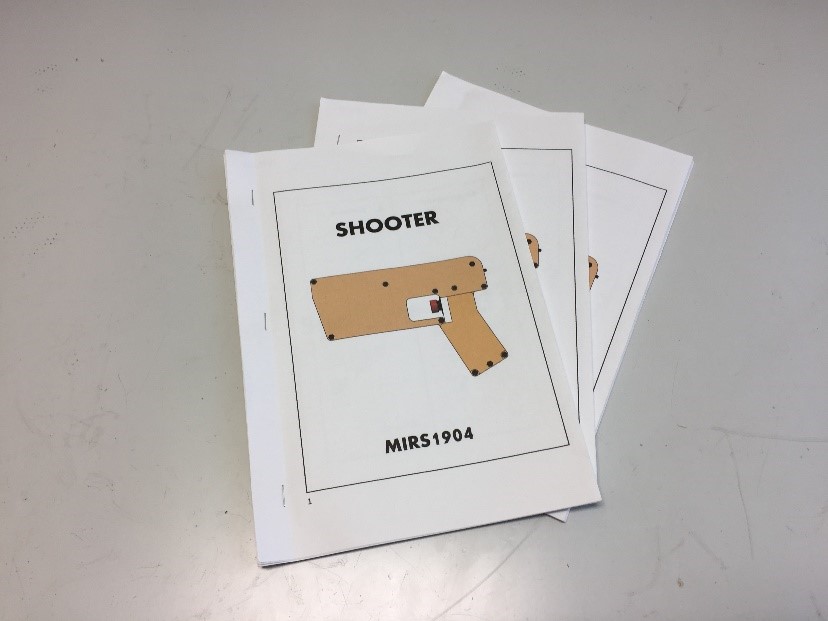

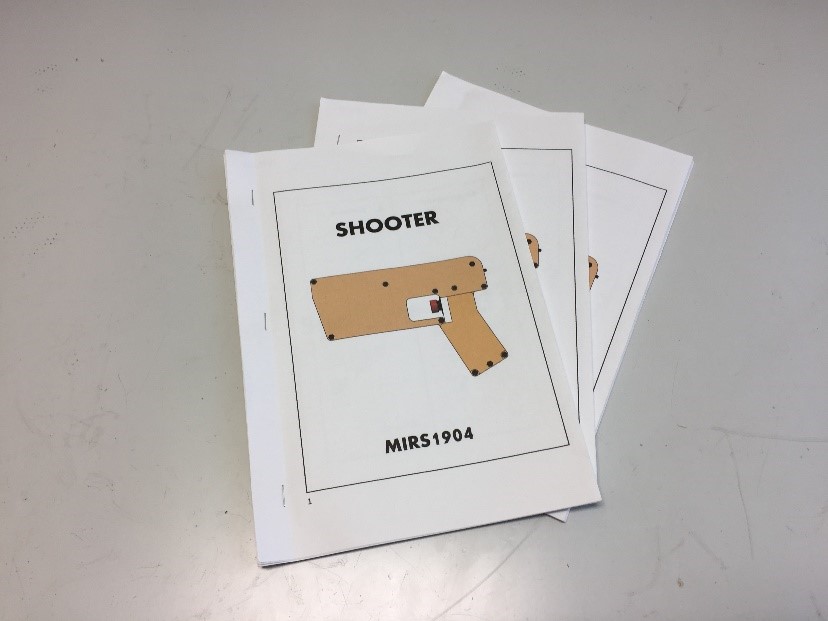

シューターはアイデア出しの段階でキットとして提供できたらいいという意見が出たのが、予算と時間の都合で今回のプロジェクトではキットとして提供することを想定し、シューターの完成品のみを作成することになった。

しかし、発表会直前で少し時間に余裕ができたため取扱説明書を作成することとなった。

作成したシューターの取扱説明書をFig.13,ダウンロードリンクを以下に示す。

・シューター取扱説明書(pdf)

Fig.13 取扱説明書

3Dプリンターでのパーツの作成では設計通りの寸法ではパーツが出来上がら無かったのでパーツを何度か試作し、調整を行った。

フレームにはMDFを多用したが、詳細設計の段階ではMDFはあまり丈夫でないため、レーザーカットでの加工後パーツとして使用できるか心配だったが実際には問題なかった。

時間に余裕があったのでシューターをキットとして提供できるように取扱説明書を作成した。

作業分布をTable2として下記に示す。

Table2 作業分布

| 名前 |

構想 (時) |

設計 (時) |

製作・加工・試験 (時) |

ドキュメント整理 (時) |

合計 (時) |

| 土屋 |

31.5 |

61.5 |

70.5 |

3.5 |

167 |

| 太田 |

21 |

68 |

23 |

4 |

116 |

| 佐藤 |

14 |

65 |

44 |

3.5 |

126.5 |

どの工程においても3人の仕事量が均等に配分されていることがTable2から分かる。

このことからMIRS1904のメカ班はうまく仕事の分担ができていたといえる。

実際に加工を始めたのは年が明けてからになった。本来であれば年末までに本体を完成させるべきであったが、計画的に製作ができなかった。そのため全体的な進行が遅くなった。しかし、構想や試作に多くの時間を割いたため、本加工後の組み立てに重大な問題は起こらず円滑に作業を進めることができた。

また、当日までには無事完成し、想定通りの動きができたのでよかった。

MIRS DATABASE