ドキュメント内目次

1.はじめに

本ドキュメントは、MIRS1703のメカニクス開発が完了したので、それを報告するためのドキュメントである。

2.製作部品

MIRS1703の機体の製作に当たって製作した部品を以下に示す。

・支柱(21.15×15,10.5×6)

教育研究支援センターにて旋盤を用いてアクリル棒(Φ15)を加工することによって製作した。

図1 支柱

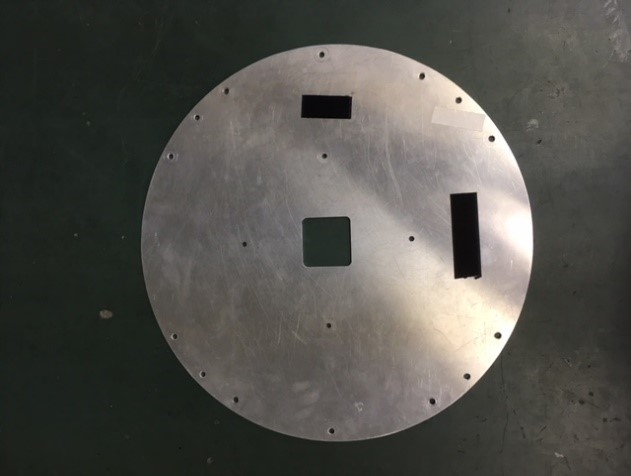

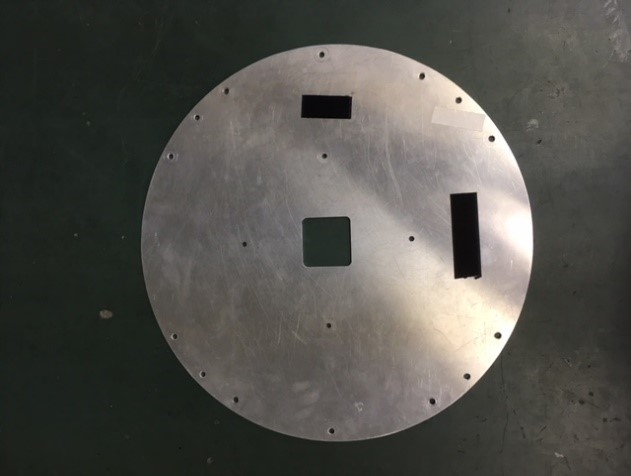

・下段版

教育研究支援センターにてマシニングセンタを用いてアルミ板(3mm)を加工し製作した。

図2 下段版

・中段版

教育研究支援センターにてレーザーカット加工機を用いてアクリル板(3mm)を加工し製作した。

図3 中段板

・本体天板

教育研究支援センターにてレーザーカット加工機を用いてアクリル板(3mm)を加工し製作した。

図4 本体天板

・リンク

クリエイティブラボ内のコンタマシンで切断し、卓上ボール盤で穴を開けることで製作した。

図5 リンク

・押出部

アルミ棒をクリエイティブラボ内のコンタマシンで切断し、卓上ボール盤で穴を開けることで製作したものに、PLA樹脂の板とゴム版で拡張した。

図6 押出部

3.評価

全体の評価として、ラインとレースの機能は目的の場所まで配膳することが出来る状態まで精度を出すことが出来た。押出機構は想定される重量の物を押し出すことに成功し、余裕のある動作を行うことが出来た。押出機構の制御に関しては、タッチセンサを用いたことにより、過剰に回転することがないようコントロールすることが出来た。

次に、各パーツについて評価する。

・天板

SolidWorksを用いて設計を行い、ワイヤーカット放電加工機で加工を行った。その結果、押出部を支えている支柱を通すのに十分な精度を出すことができた。また、支柱との固定のための座繰りねじ穴加工においては卓上ボール盤による加工を行ったが、押し出し部の稼動域に進入せずにねじを固定するのに必要な精度を満たすことができた。

・天板枠

アルミ中空角材をコンタマシンで切断する加工を行った。高い精度の要求される部品ではなかったが部品の端面の加工に苦心し、端面の仕上がりに若干のばらつきが生じた。また、カバー取り付け用のねじ穴の精度が低く、カバーの取り付けがスムーズに行えなかった点が改善点として挙げられる。

・押出部

中央部の穴あけの加工及びねじ下穴の加工をフライス盤で行った。製作したねじ穴はねじを通すのに十分な精度が出ており、問題は見られなかったが、タップ加工の際にタップが折れるトラブルが発生した。この問題については折れて残ったタップを取り出すことに成功した。

・ガイド

フライス盤及び卓上ボール盤で加工を行った。ローラーの運動は問題なく動作するために必要な精度は満たしている。一方、卓上ボール盤で加工した横方向の部品の穴の精度が低く、修正を行った。この問題は縦横ともに同じ材料を採用し、フライス盤での加工にすることで改善されると考える。

・リンク

アルミ中空角材を卓上ボール盤で加工した。押出部側・モータ側ともに問題はなく、がたつかずに固定できる精度があった。リンク同士の取り付け部分に関しても、ほとんどがたつきなく取り付けができた。

・カバー

アクリル板をレーザーカット加工機で加工したため、ねじと緊急停止ボタンを通すのに十分な精度を確保できた。

・支柱

φ15のアクリル円柱を旋盤で切断、端面仕上げ、タップ下穴の加工を行った。ねじを通すのに精度は十分で問題なくねじを取り付けることができた。

・本体天板

レーザーカット加工機で加工を行った。

高い精度が要求される部品であったが、ねじ穴同士の相対関係やねじ穴の大きさは問題なく、実際にモータなどを取り付けるのに必要な精度を出すことができた

・下段板

アルミ板をマシニングセンタを用いて加工した。

中央部の配線用の穴や上方向に取り付けられる支柱の穴のサイズの精度は問題なかったが、標準機の支柱とのねじ穴が設計ミスによりずれており、手加工により修正した

。

・センサーマウント(前後)

PLA樹脂を用い、3Dプリンターで出力した。

精度に問題はなかったが、強度不足により充填率の調整等を行い、再度製作した。

ABS樹脂等のより強度のある素材を用いることで改善が見込めると考える。

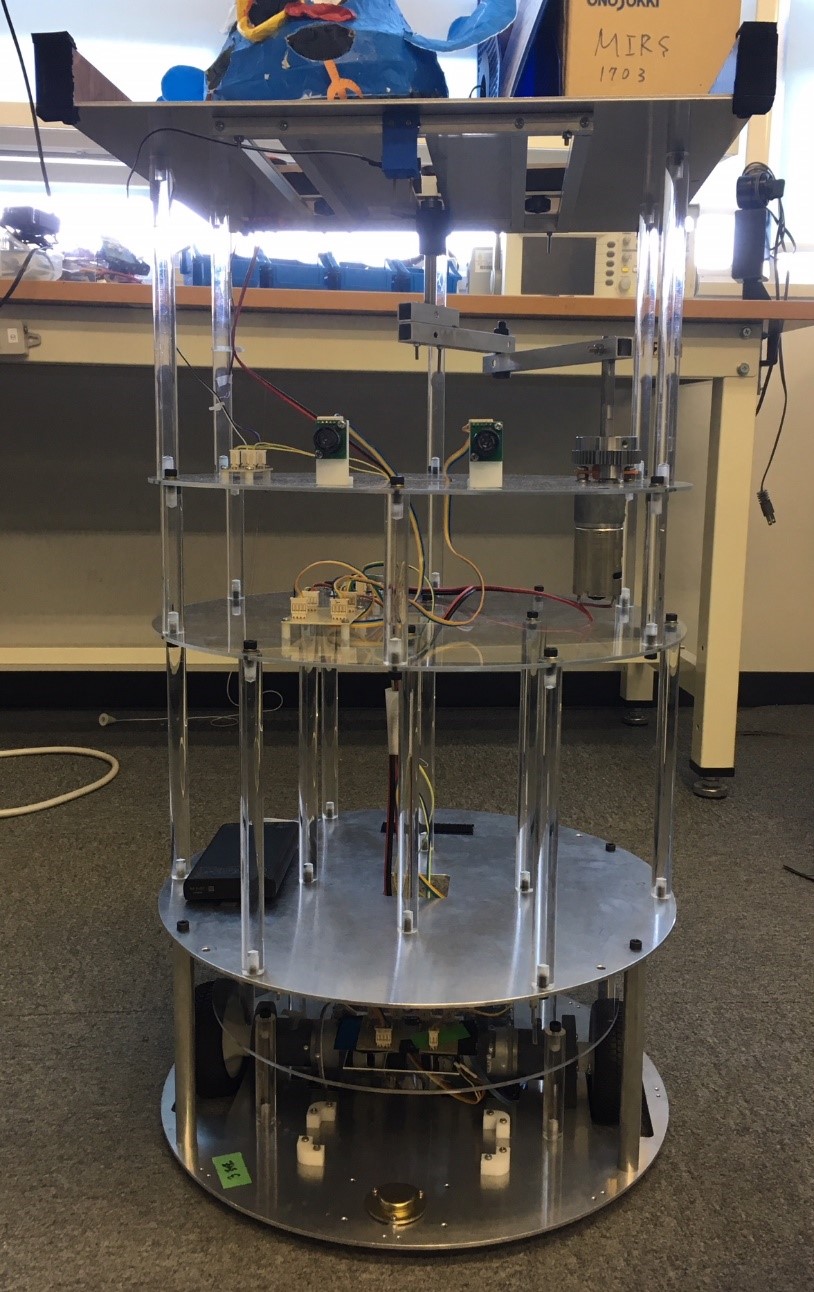

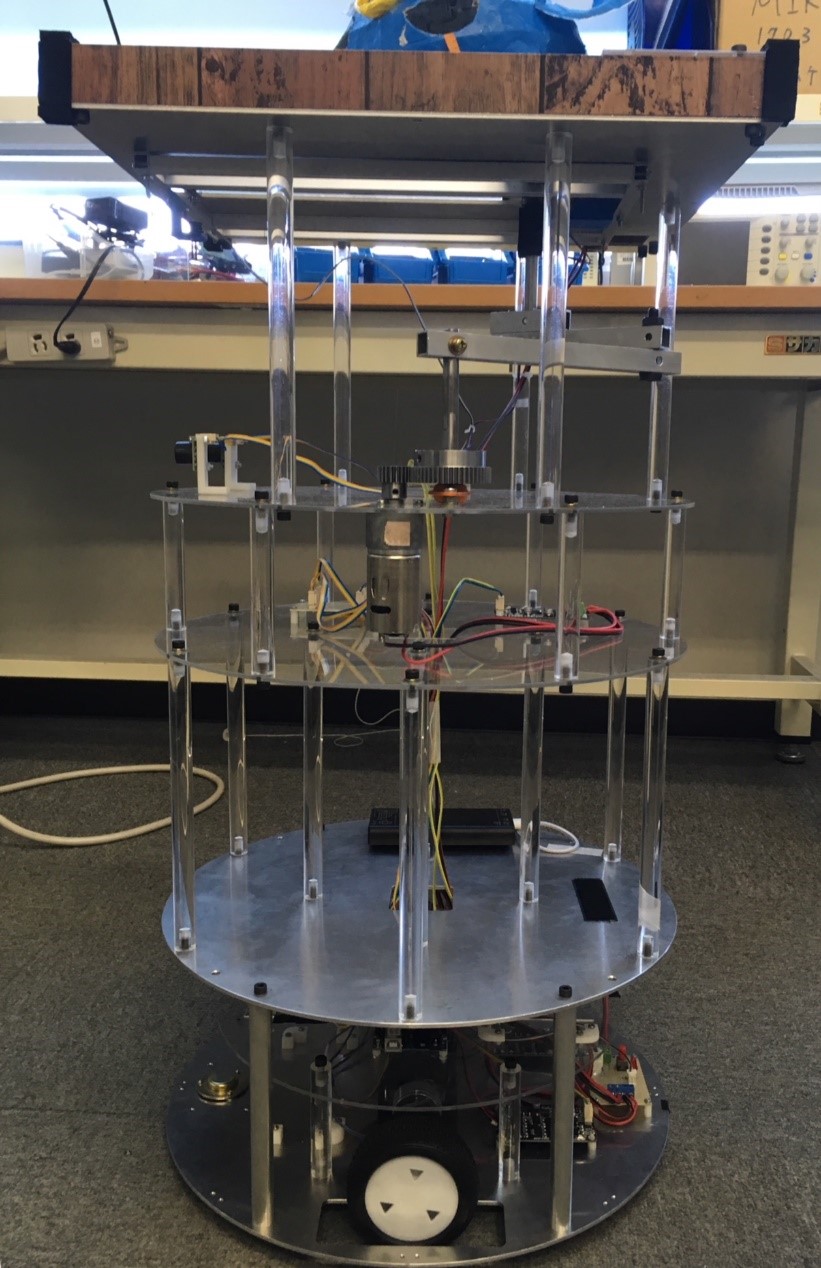

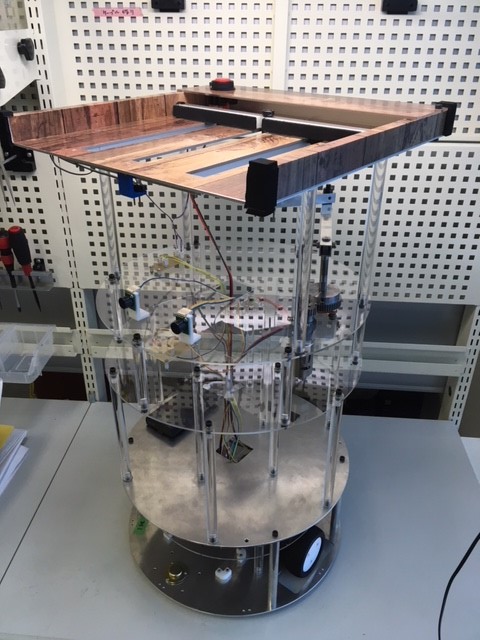

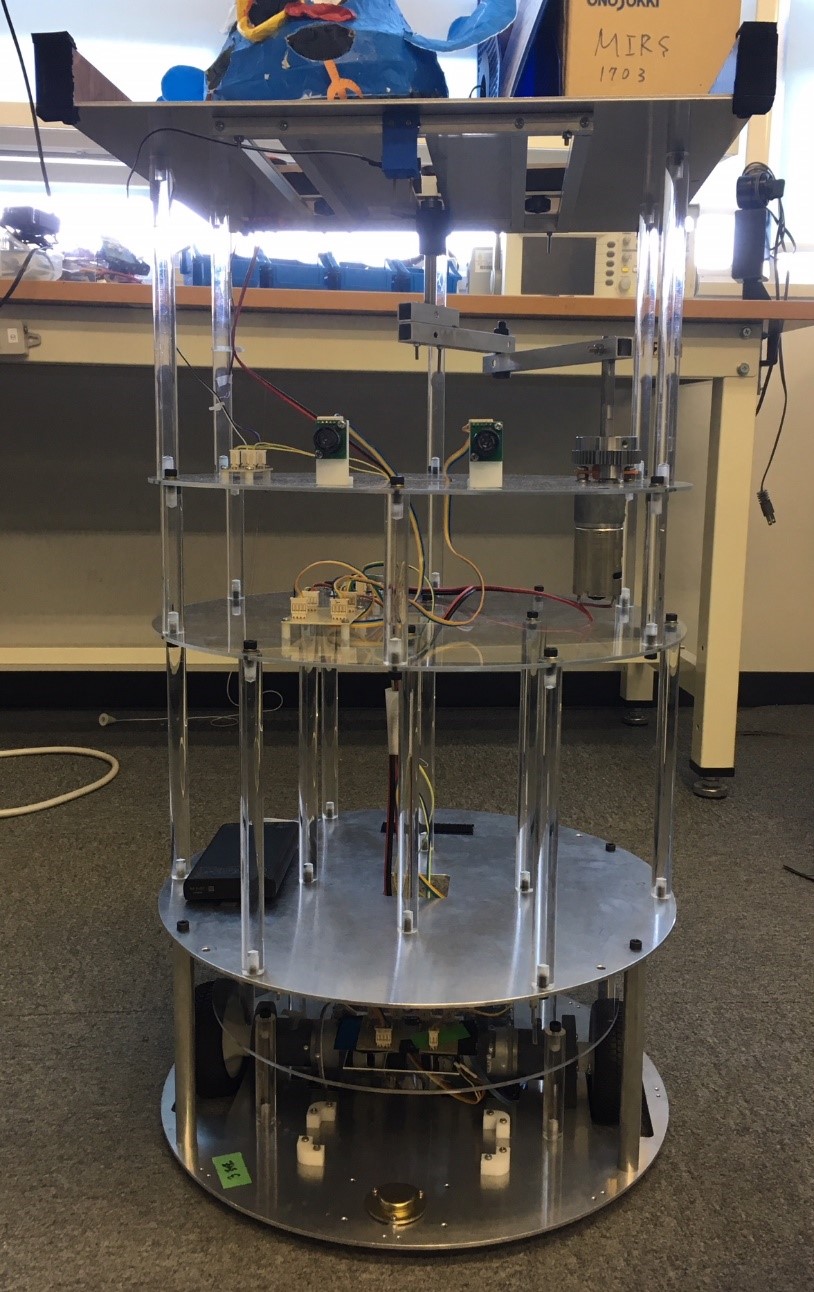

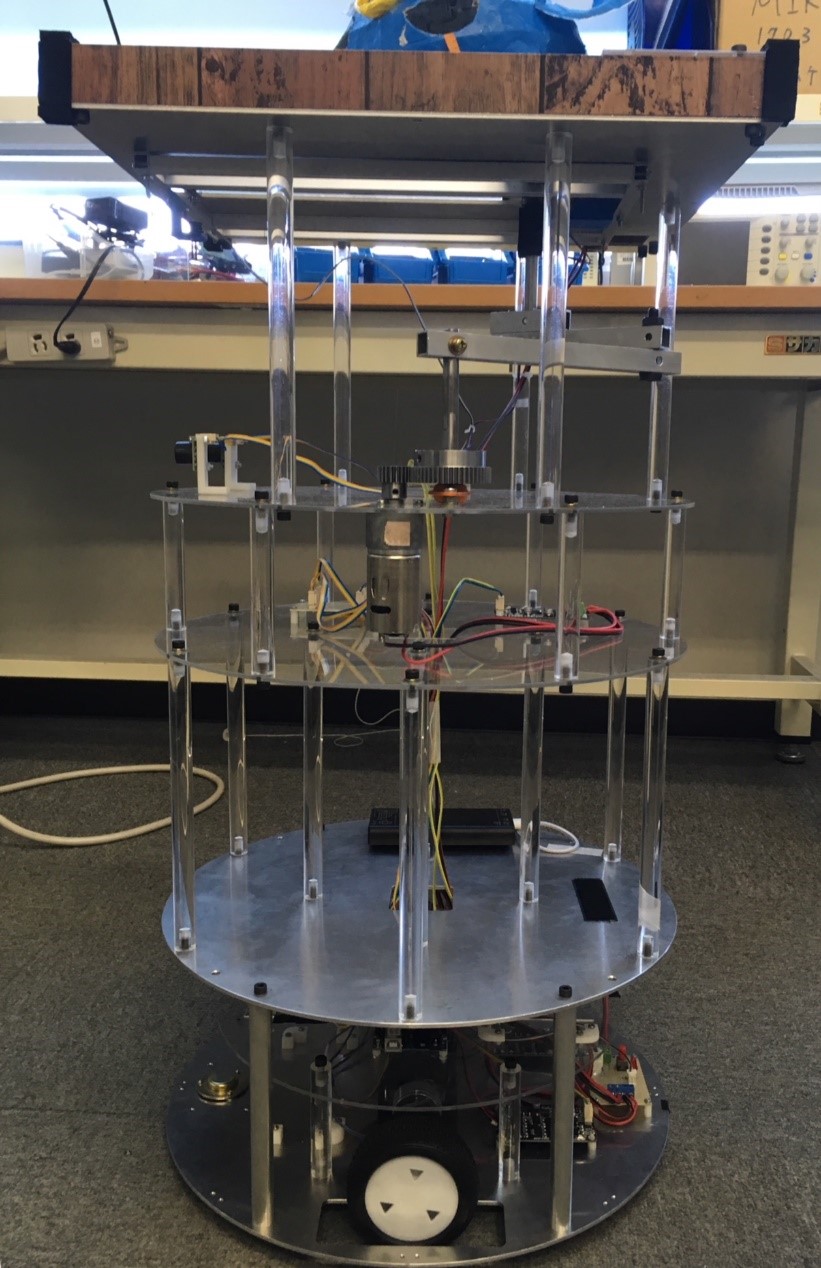

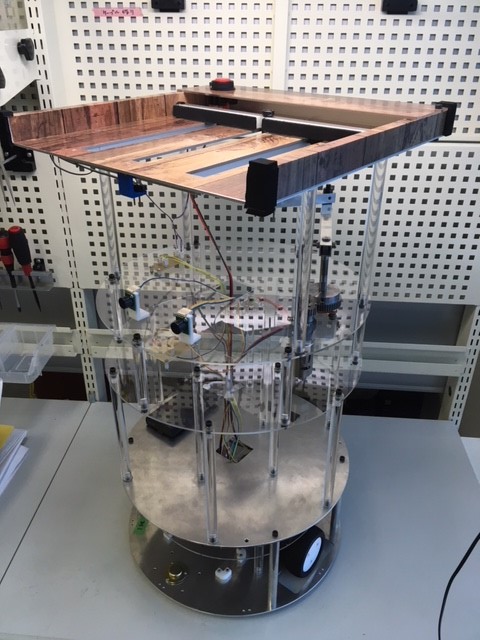

4.完成図

製作した機体の三面図を図7、8、9に、全体図を図10に示す。

また寸法と重量を表1にまとめる。

図7 正面図 図8 側面図

図9 上面図 図10 全体図

表1 寸法

| 高さ |

730mm |

| 幅 |

400mm |

| 奥行 |

400mm |

| 総重量 |

8.5kg |

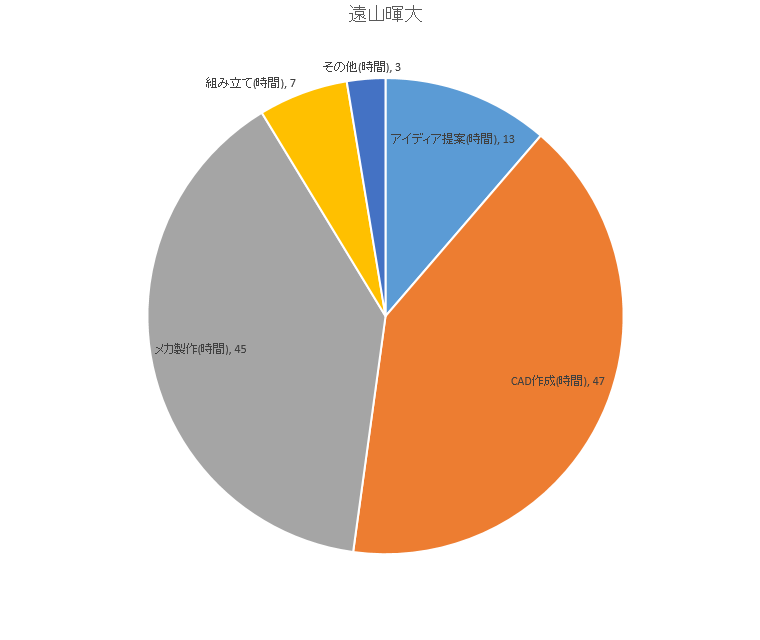

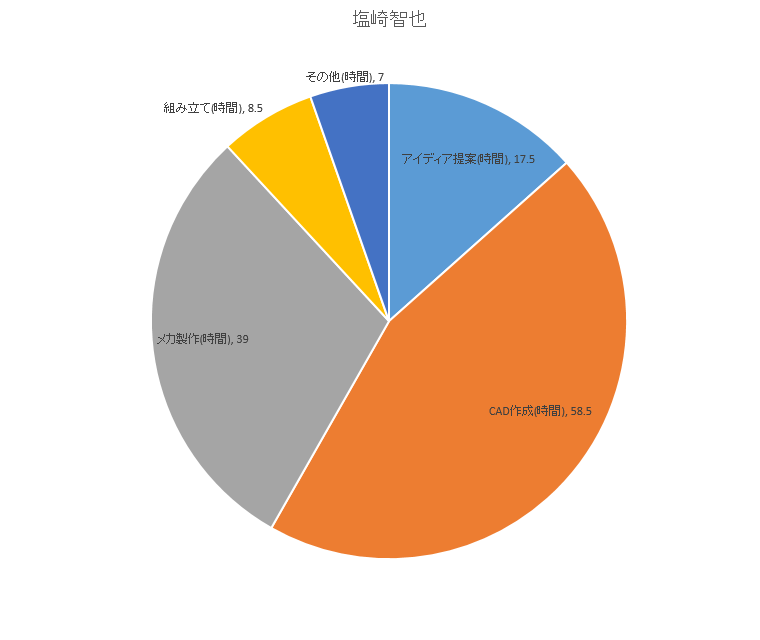

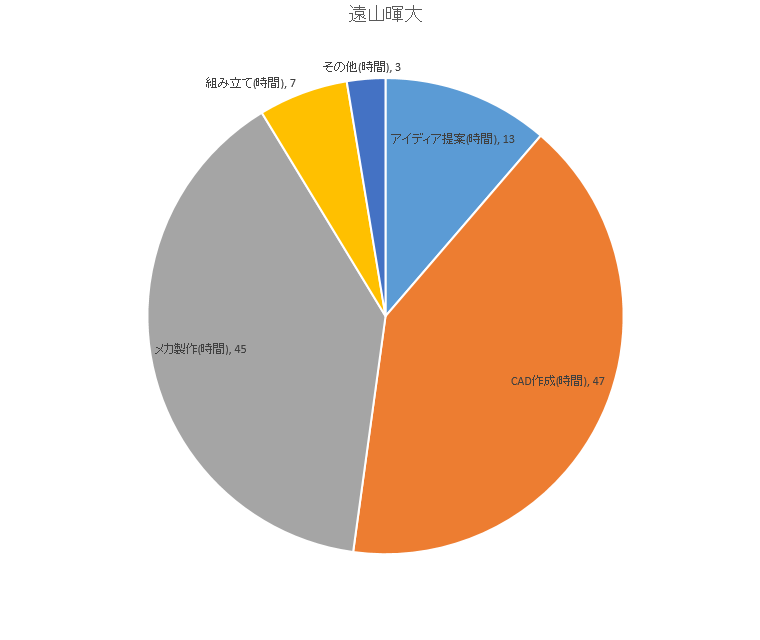

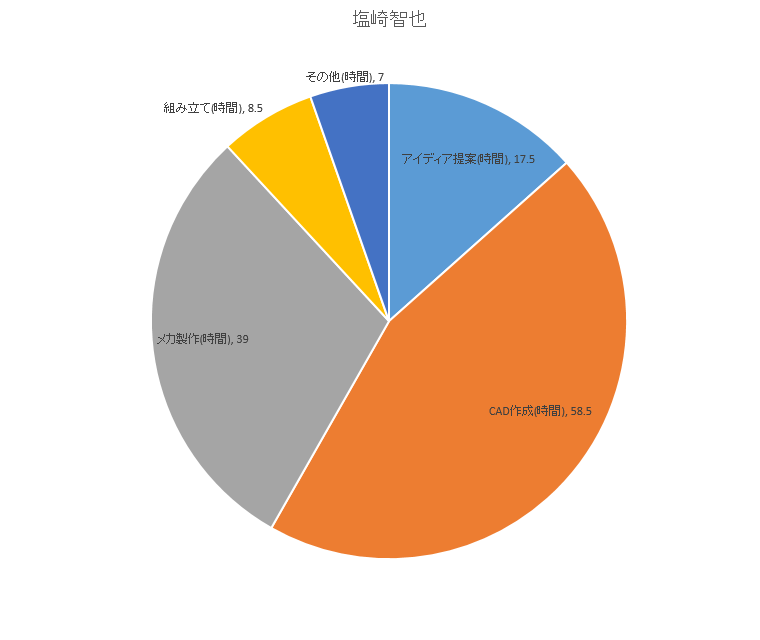

5.工数分析

表2にメカニクスの開発における工数を示す。

またそのデータを円グラフにまとめたものをそれぞれ図11、12に示す。

表2 開発工数

| |

塩崎智也 |

遠山暉大 |

| アイディア提案(時間) |

17.5 |

13 |

| CAD作成(時間) |

58.5 |

47 |

| メカ製作(時間) |

39 |

45 |

| 組み立て(時間) |

8.5 |

7 |

| その他(時間) |

7 |

3 |

| 合計作業時間(時間) |

130.5 |

115 |

図11 遠山作業工数 図12 塩崎作業工数

上記の表から、塩崎はアイディア提案からCADの作成時間は塩崎の方が遠山より作業時間が長い事がわかる。それ以外の作業では、多少のずれはあるもののほとんど同じような作業時間であることがわかる。

6.改善点

基本設計や詳細設計に時間をかけすぎてしまった為に機体の完成が計画よりも大幅に遅れてしまった。そのせいでソフトやエレキを担当している班員に大変迷惑をかけてしまったのは大変申し訳なかった。このことから、見通しの甘さが改善点として挙げられる。また、設計ミスはあったものの、製作したもの自体は大変精度よく作ることが出来たし、ミスした箇所もうまく対応することが出来て、機体も無事に完成したので、メカニクスとしての仕事は十分にできたのではないかと考えている。

MIRS1703 管理台帳へ戻る