初めに

本ドキュメントは、MIRS2005におけるメカニクス開発完了報告書について記述したものである。

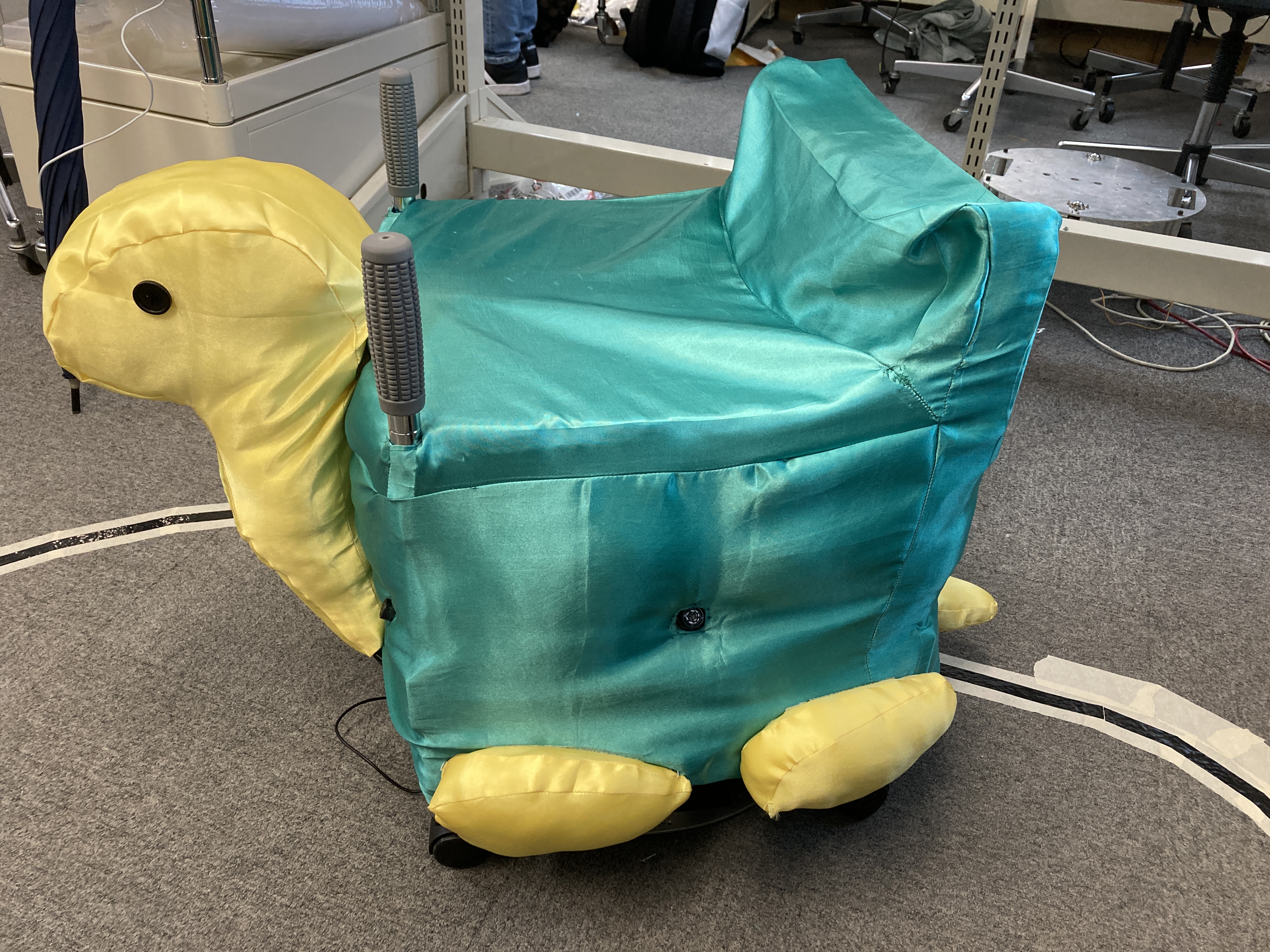

外観図

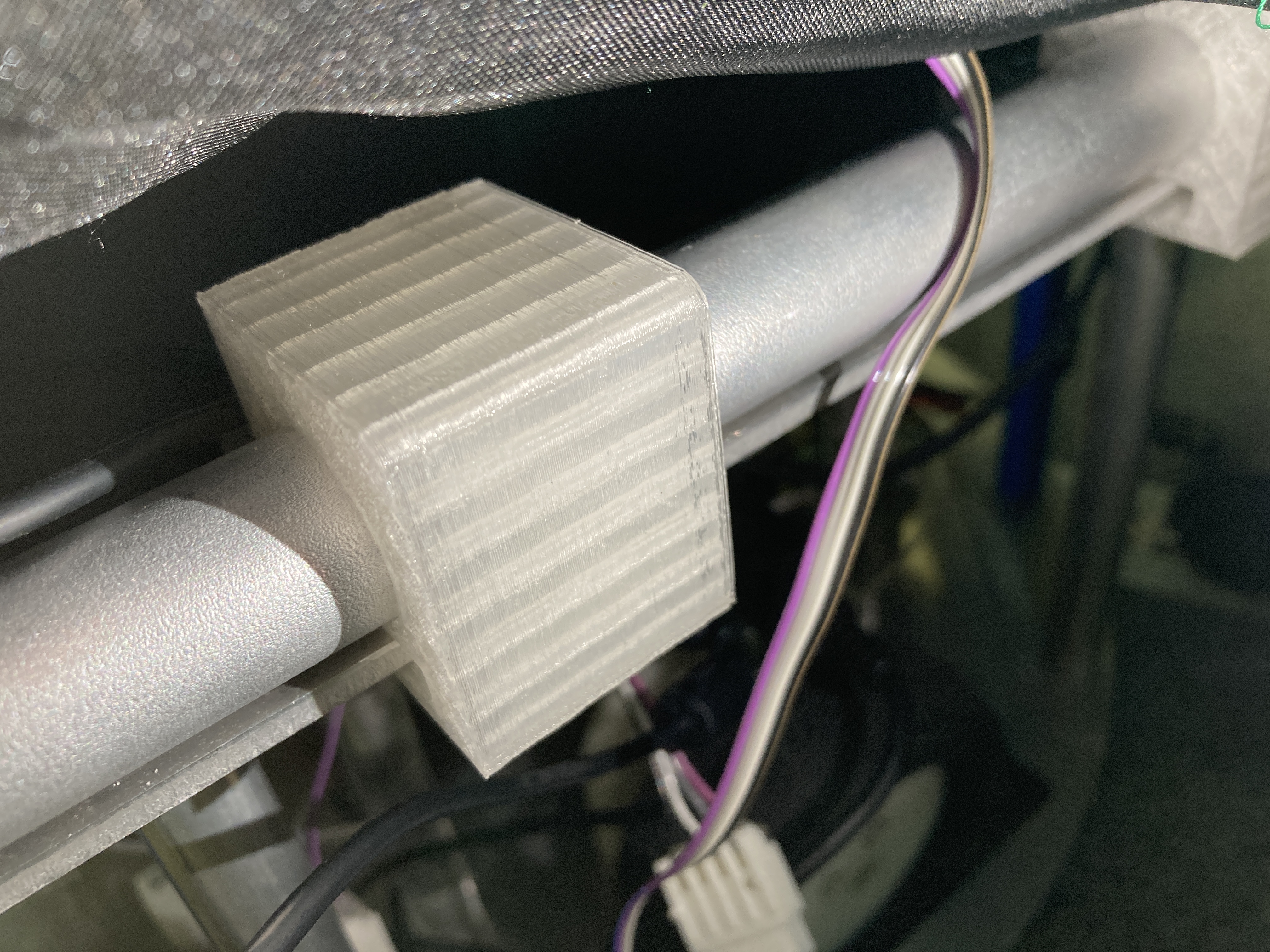

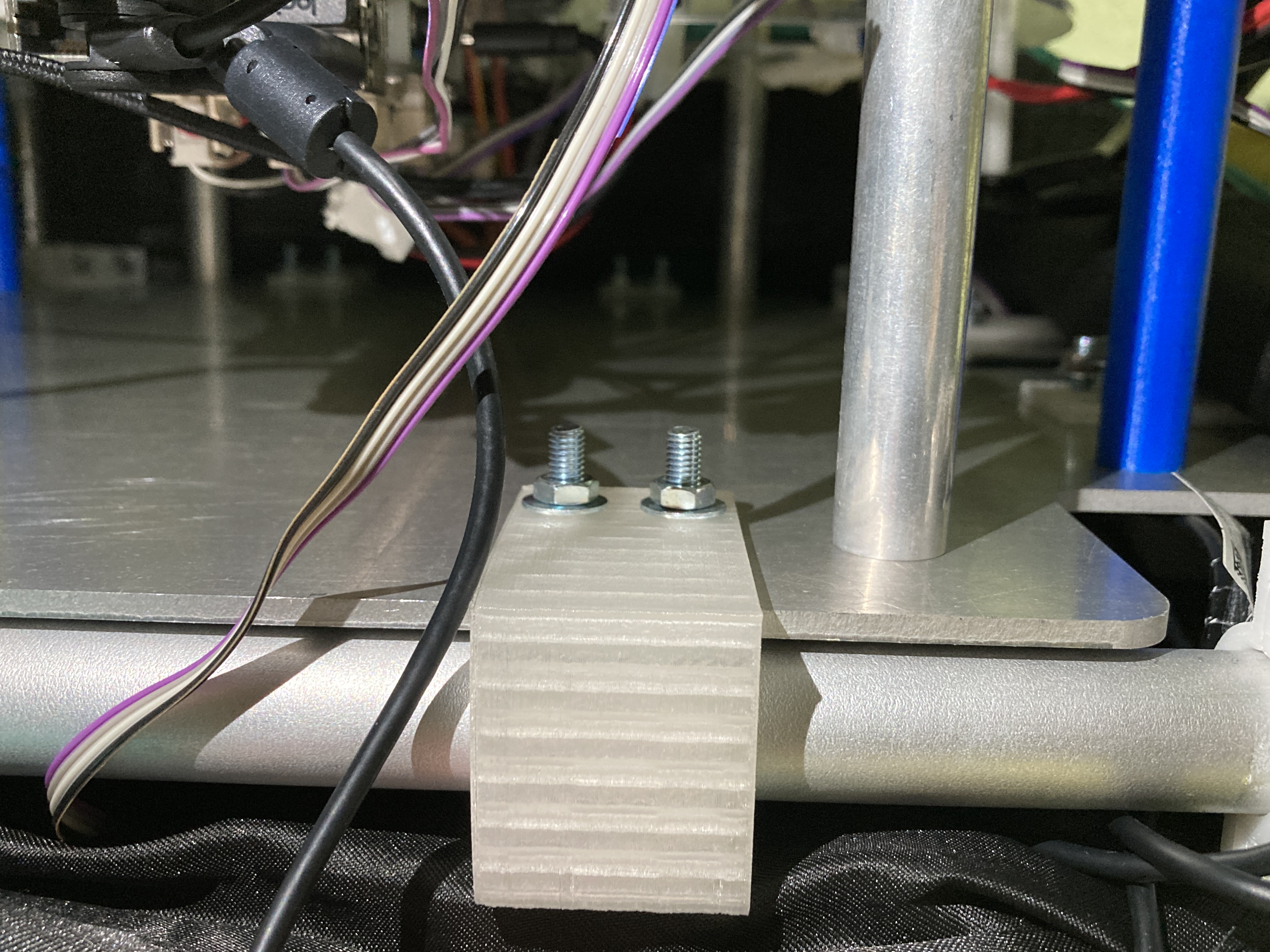

作成したジョイントを以下の fig.3 fig.4 fig.5 に示す。

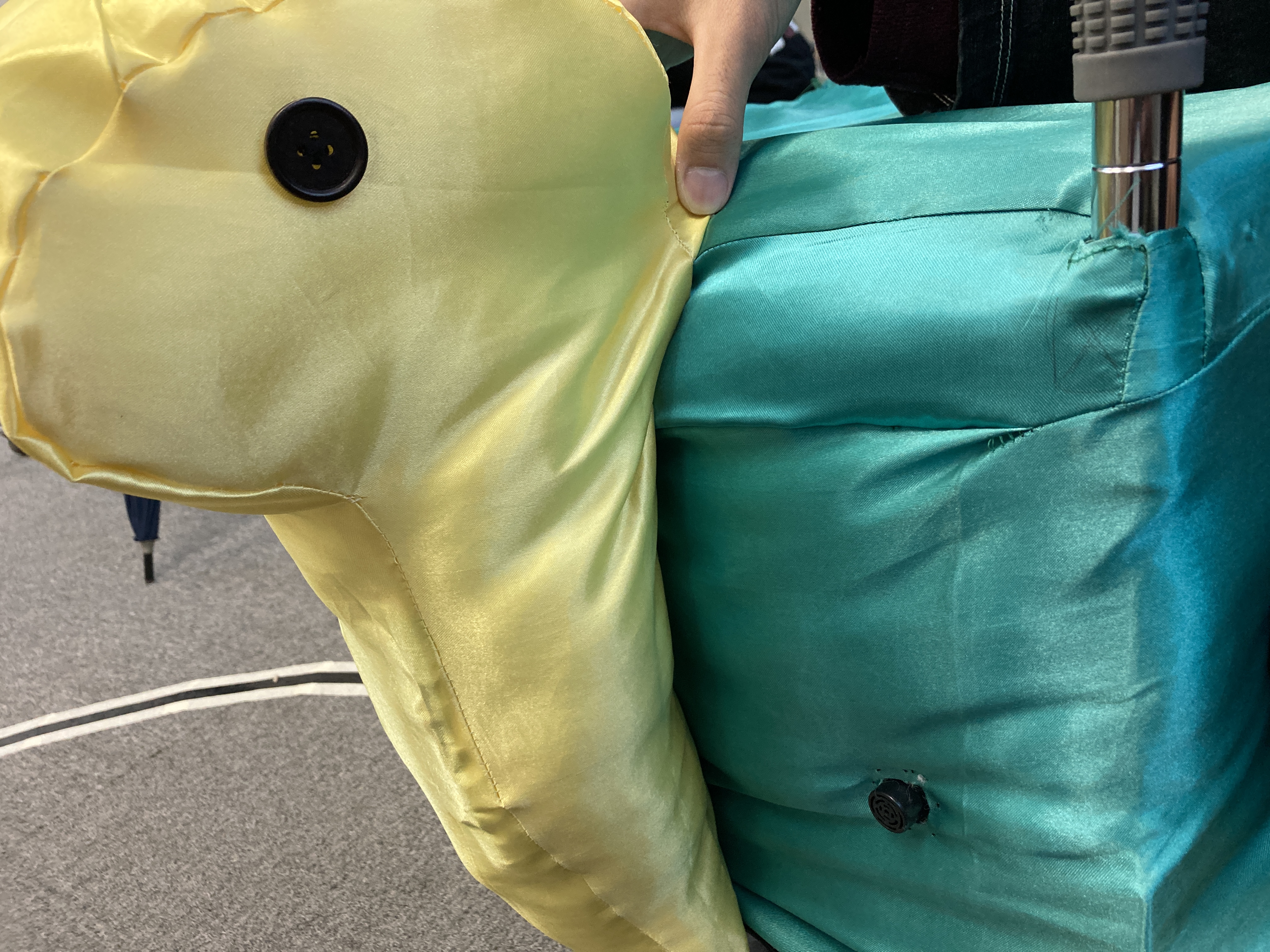

超音波センサを以下の fig.6 に示す。

評価

それぞれのパーツの評価を以下に示す。

・機体全体

全長750mm, 横幅600mm, 高さ530mm, 重さ10.0kgとなった。

外装の設計は綿を詰めた時の予想でしかなかったのでサイズは詳細設計からそれぞれ±50mm程度ずれた。

横幅は詳細設計では足を含めて記載してしまったので700mmとなっている。

超音波センサは詳細設計書どおりに取り付けることができた。

詳細設計からの変更点を以下に示す。

標準機の片方のモーターマウントのねじ部分が壊れていてねじが外れてしまうため、新しいモーターマウントに取り換えた。(ラボにあったものを使用)

おもりの力を分散するため支柱を4本新しく追加した。(ラボにあったものを使用)

背もたれの穴がCADで作成した部品あわなかったので、穴を大きくしたことで取り付けることができた。

・上段シャーシ

1回目の加工から修正したものを現在のメカニクス詳細設計に示してあるので、詳細設計からの変更はなく製作することが出来た。

うまく取り付けられなかったのは、上段シャーシを固定する骨組みとの位置関係を精密に測れていなかったのが原因だといえる。

このようなミスが起こったのは、ジョイントから作成してしまい、部品作成の順番をしっかり考えていなかったからだと考えた。

対策としては、作成する順番を加工しにくいものからにすることで測定が精密にしやすくなり、修正もしやすくなる。

ねじ穴を使用する際、少しの誤差でもあるとうまく固定できないことから精密な部品の測定が必要だとわかった。

・CADで作成した部品

詳細設計通り作成することができた。詳細設計に記した三面図は何度も試行錯誤した結果であるが、それに多くの時間を要してしまった。

原因としては先ほども述べたがCADから作成してしまったことで取り付け先の変更があるとCADも1からやり直さなければいけなかったからである。

また、CAD上での寸法と3Dプリンタでの印刷結果との誤差があったので、その誤差修正にも時間がかかった。

・外装

外装も詳細設計通りの寸法で作成することができた。しかし、荷台の寸法と同じにしてしまったので、荷台と装着することはできるが、

CADで制作した部品と外装が引っかかってしまったので、もうすこし荷台との距離を離せるよう設計するべきだった。

今回外装では中に綿を詰めたので曲面になるところが多かった、そのことをしっかりと考慮していなかったので布が張っている状態になってしまった。

なので、布の寸法は荷台との間に余裕を持たせれるよう、一回り大きめに設計すれば張を抑えられると考えた。

また、こどもが親しみやすいようなデザインにしたため、愛着がわく、可愛らしいという評価が得られた。

| 名前 | 構想[h] | CAD作成[h] | 製造・加工[h] | ドキュメント整備[h] | 合計[h] |

|---|---|---|---|---|---|

| 内山 | 15 | 92 | 10 | 23 | 140 |

| 村山 | 15 | 28 | 16 | 50 | 109 |

| 位田 | 15 | 0 | 84 | 10 | 109 |

| 菊地 | 15 | 0 | 91 | 5 | 111 |

内山はCAD作成を中心に行い。村山が上段シャーシの設計、工場加工、詳細設計書作成を行った。位田は上段シャーシや荷台の作成を行った。菊地は外装の作成を行った。

CADではほとんど修正に時間を要してしまった。構想にもう少し時間をかけていれば、修正する回数は減り、全体の時間短縮ができたとおもう。

外装はメカで一番最後の仕事だったけど、集中して間に合わせることが出来たので良かったと思う。

加工では人手が足りなかったので、他の担当の人が少し手伝う必要があったことから、加工への分担を増せば全体の時間短縮ができたと思う。

・全体

メカ担当として、30kgの重りを乗せて走行させるという目標を達成することが出来たので成功したといえる。

自分たちの班は、全体を試行錯誤をしながら良いものを作っていく方法を選んだので作り直しに思った以上に時間がかかってしまった。

全てのパーツを試行錯誤するのではなく、上段シャーシなどの加工しにくく中心となるようなパーツは一番最初に決めてしまって、

それから周りのパーツを試行錯誤して製作するべきだった。

メンテナンス性については、外装部を荷台にかぶせるような形にしたが、すぐに軽くメンテナンスできるようチャックのようなものをつければよかった。

・内山

私は主にCADでの部品製作を担当した。今回その部品はねじをはめて固定できるよう設計したが、寸法をしっかり計測すれば

はめ込む形のジョイントを作成することで縮小、軽量化できるたと考えています。

また、3Dプリンタの印刷による誤差をはじめから設計に考慮できていなかったので、これからは考慮できるようにしていきたいと思いました。

・村山

私は上段シャーシ設計、三面図を作成し工場に加工しに行きました。

ワイヤーカット加工機用のプログラム、フライス盤の使い方を学ぶことができ、とてもいい経験になりました。 ほかにも詳細設計書の作成にあたりました。

ジョイントの再設計により工場に二回加工しにいくトラブルが起きました。想定が足りなかったです。3Dプリンタの精度を踏まえmm単位の設計が必要だと学びました。

開発の苦労をよく感じれてよかったです。ありがとうございました。

・位田

上段シャーシと下段シャーシをつなぐ支柱を増やしたが下段シャーシが丸い形をしていたため、寸法を測るときにずれてしまった。

途中で追加を決めたためこのようになってしまったが、そのようなときでも対応できるようにした。

また、モーターマウントを変えるときに重いものが乗ることを考えて改良しモータへの負荷を小さくすることを考えるべきだった。

・菊地

冬休みまえまでの外装の完成を目指し、予定通り外装を完成させることが出来た。

しかし、外装の製作は主に家での作業だったため製作物が実際に上手く装着できるかの確認がすぐできず一度にたくさんの作業が出来なかった。

また寸法の共有がメカ同士でされていなかったので共有しておけば作業効率が上がったと思う。