| 名称 |

MIRS1803 メカニクス開発報告書 |

| 番号 |

MIRS1803-MECH-0007 |

| 版数 |

最終更新日 |

作成者 |

承認者 |

改訂記事 |

| A01 |

2019.02.06 |

深谷祥平

今泉肇 |

|

初版 |

ドキュメント内目次

-

本ドキュメントは,MIRS1803のメカニクス開発報告書である.

製作予定だったものについては以下の詳細設計を参照.

2. 概観図

-

全体の概観図をFig.1からFig.4に示す.

Fig.1 全体外観(前面)

Fig.2 全体外観(後面)

Fig.3 全体外観(側面)

Fig.4 全体外観(上面)

寸法幅400[mm]、奥行き400[mm]、高さ1010[mm]である。

総重量は8.92[kg]

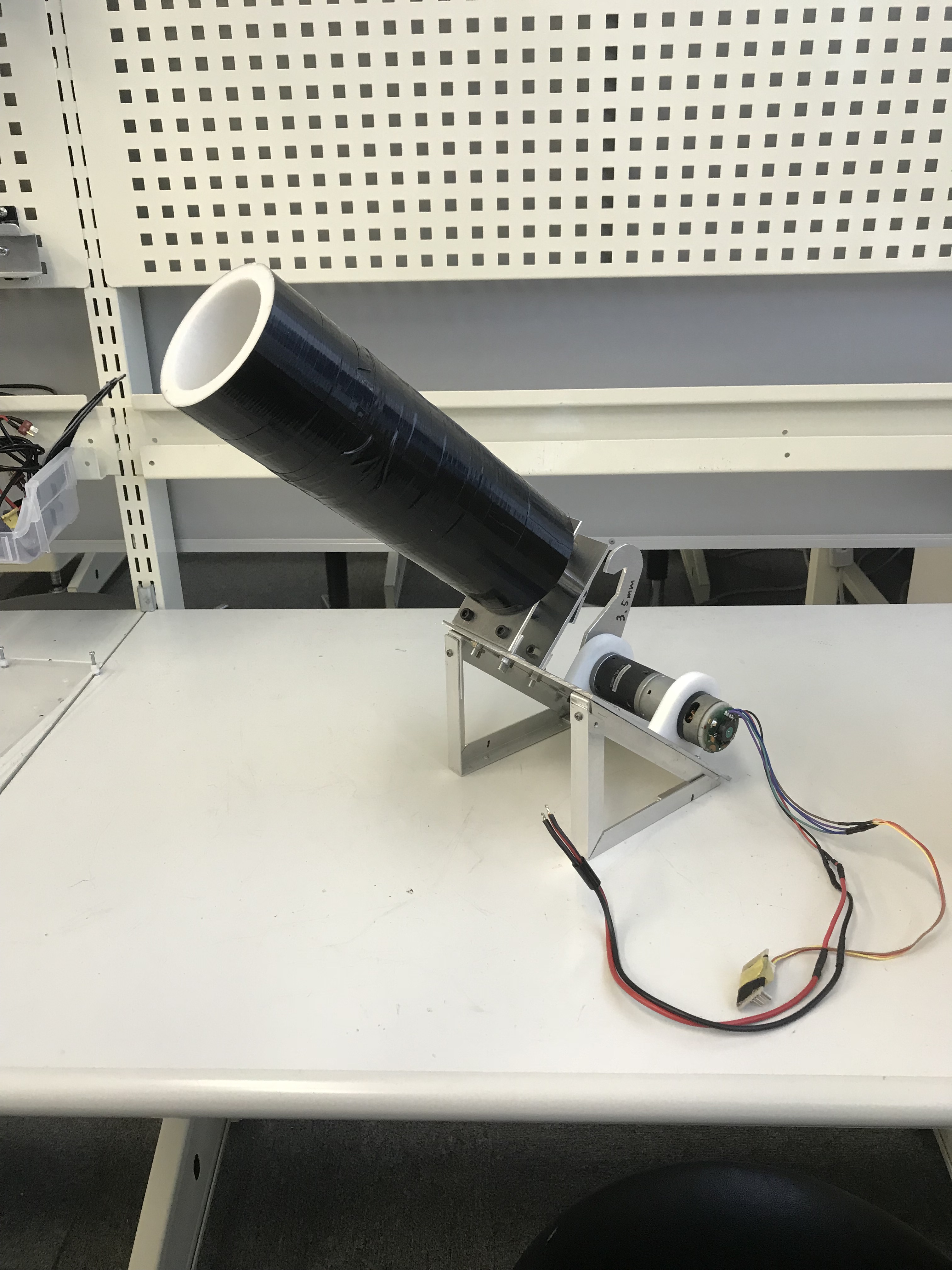

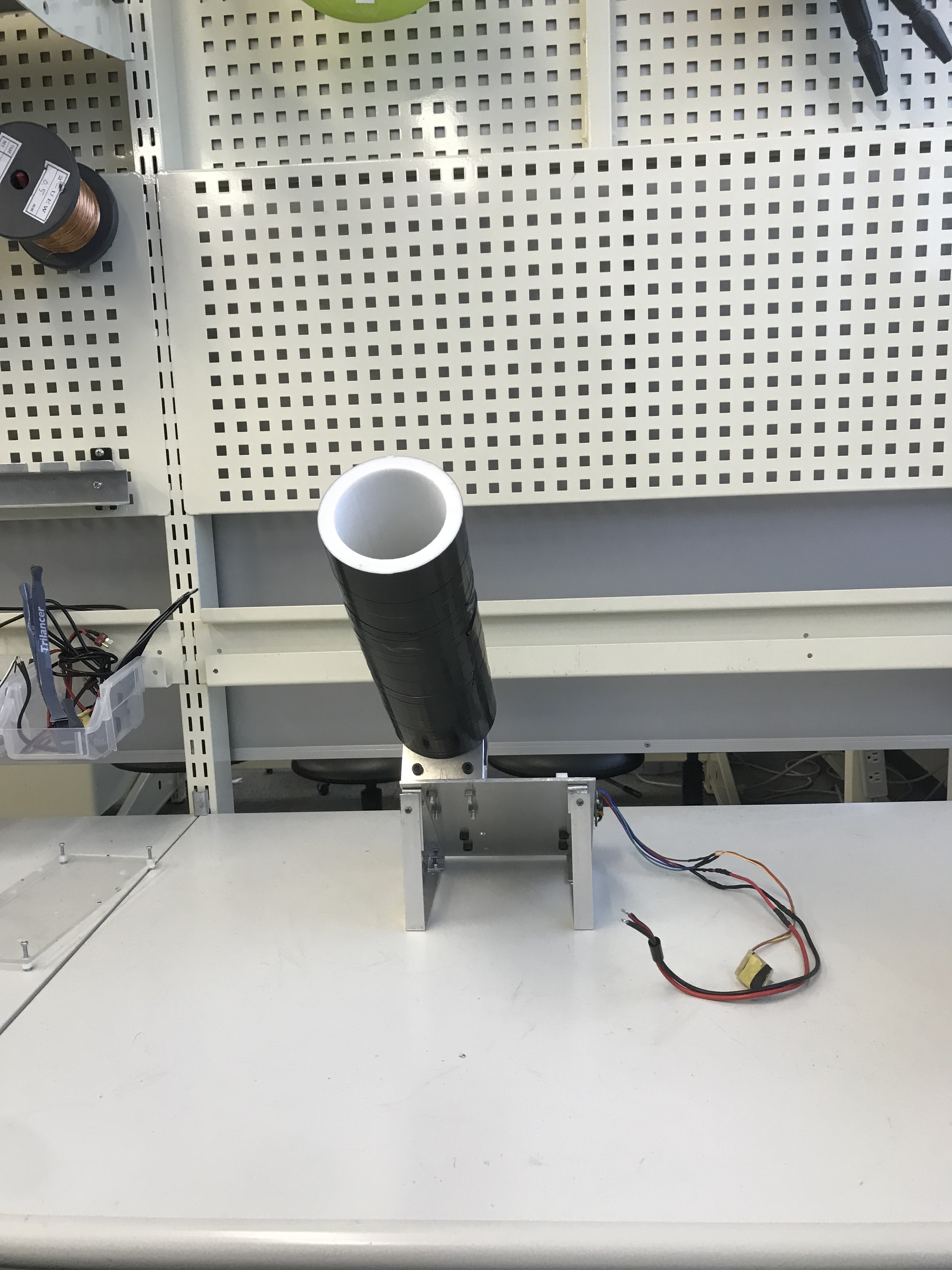

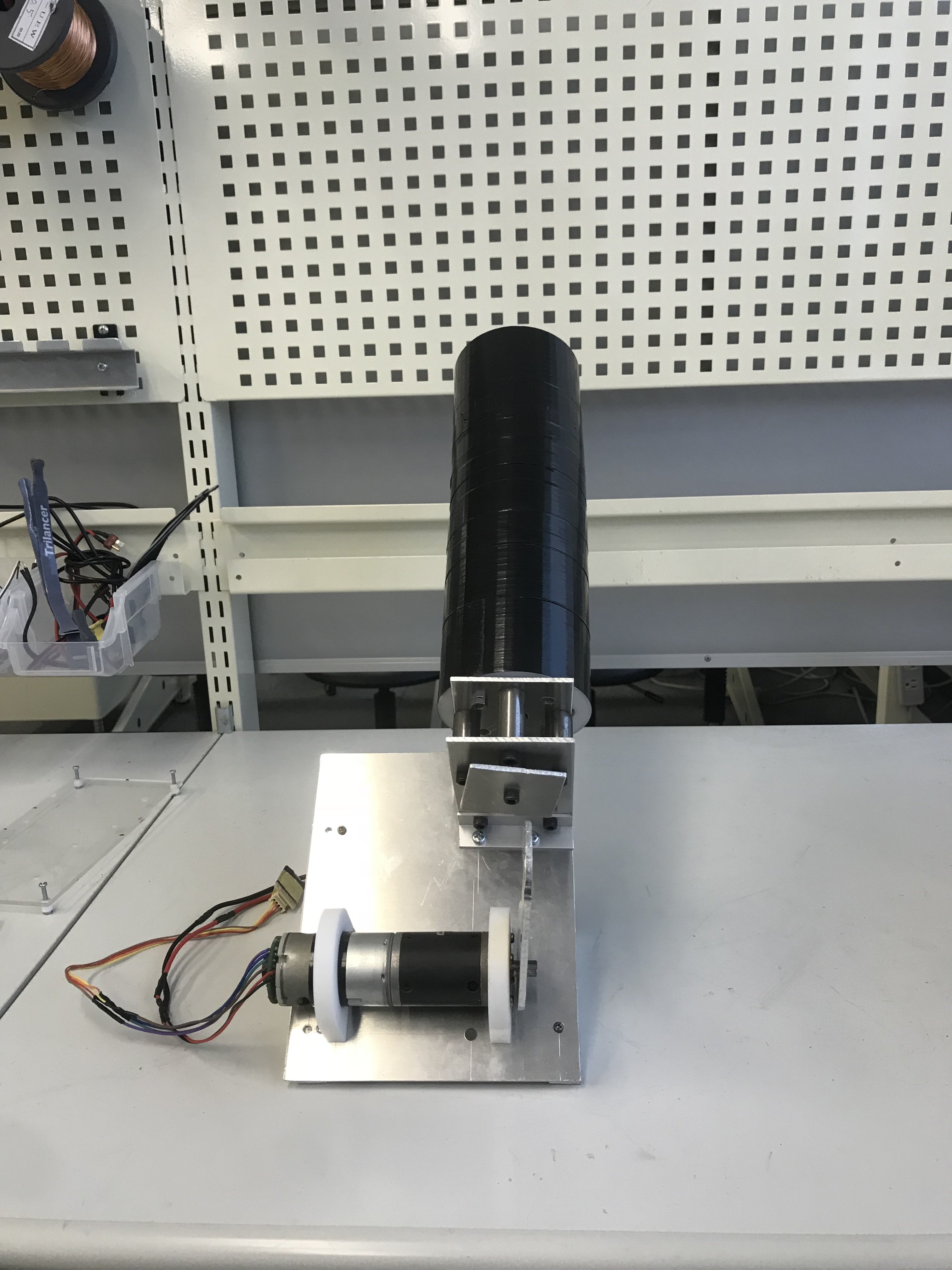

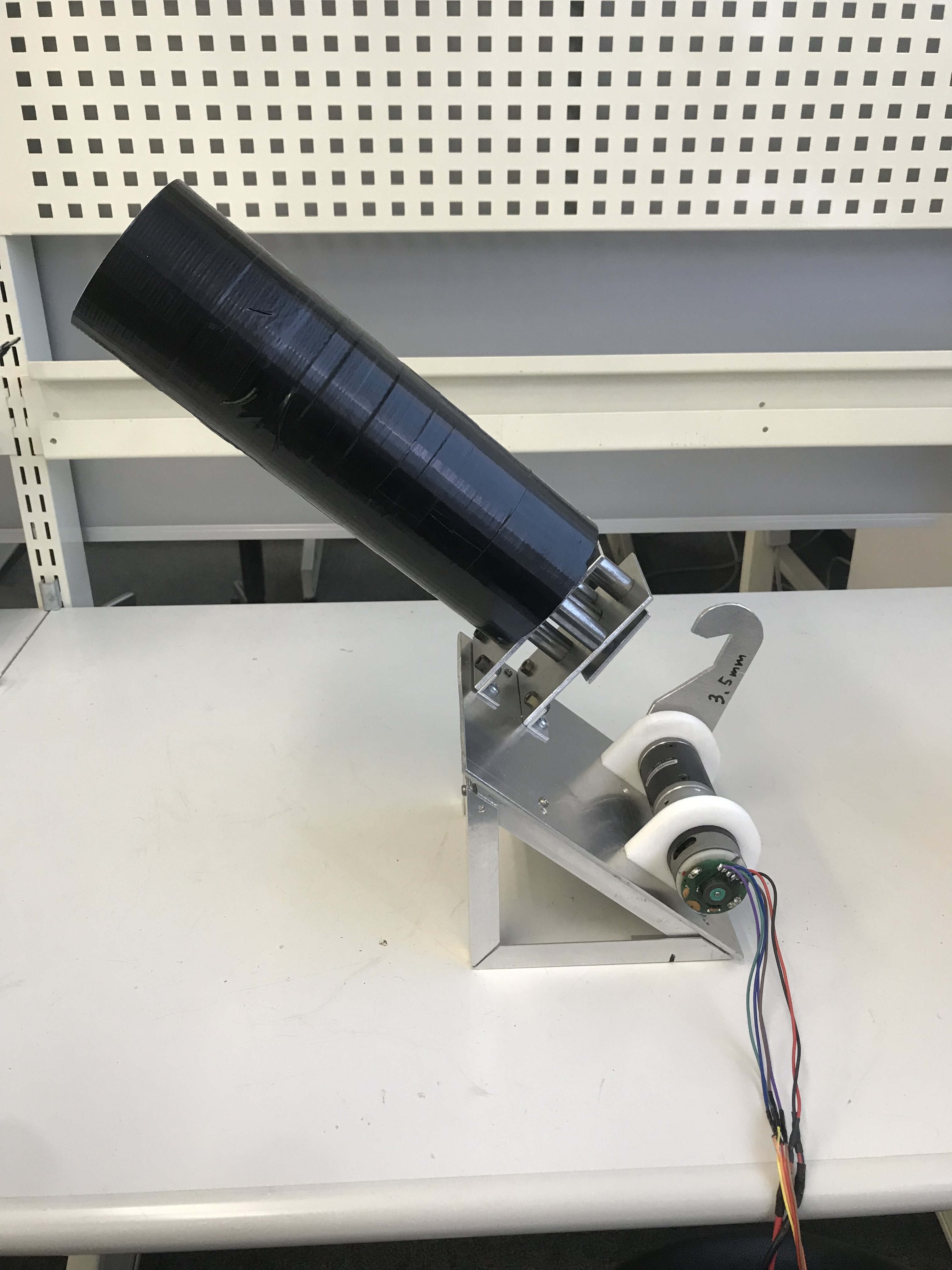

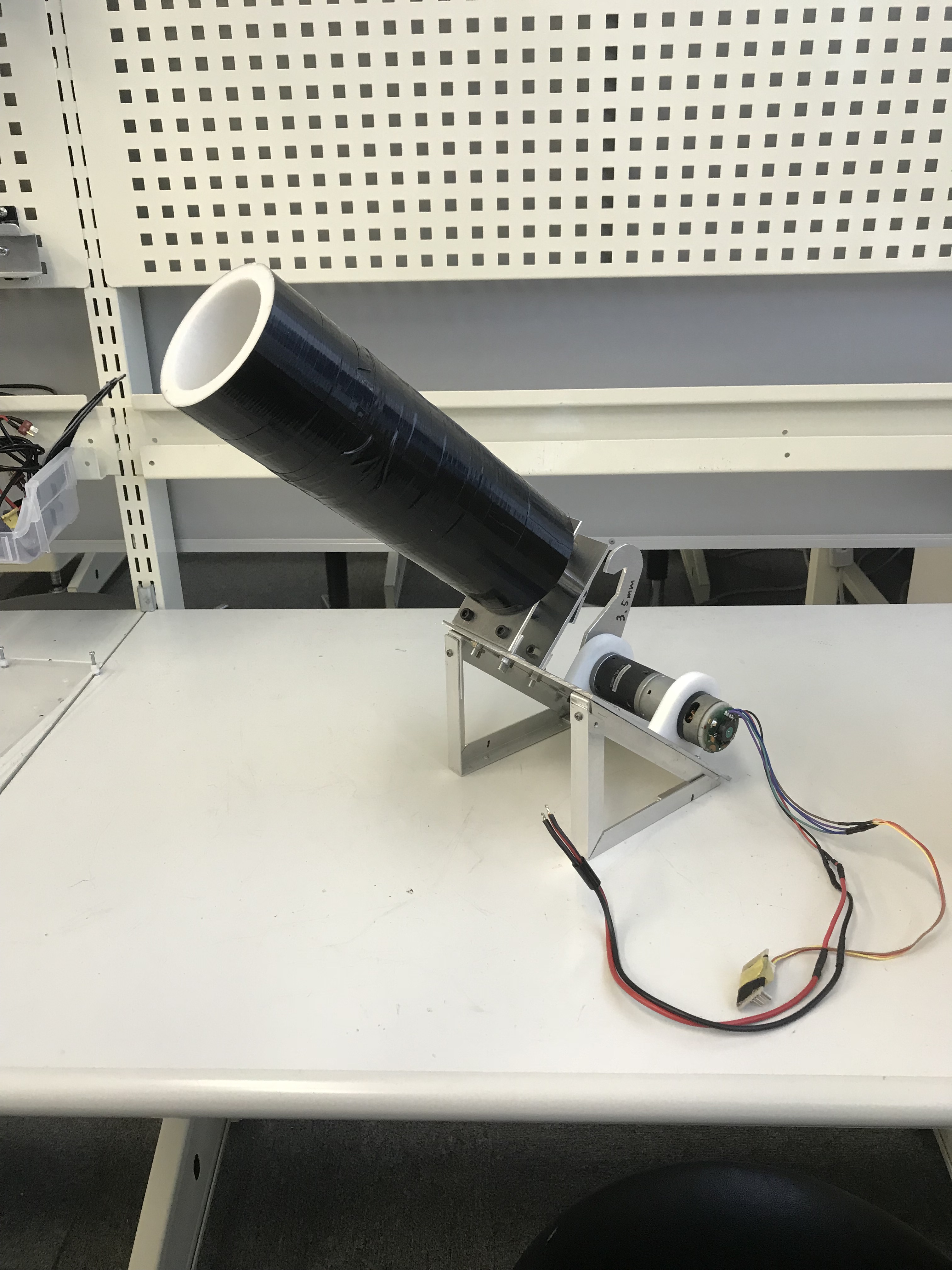

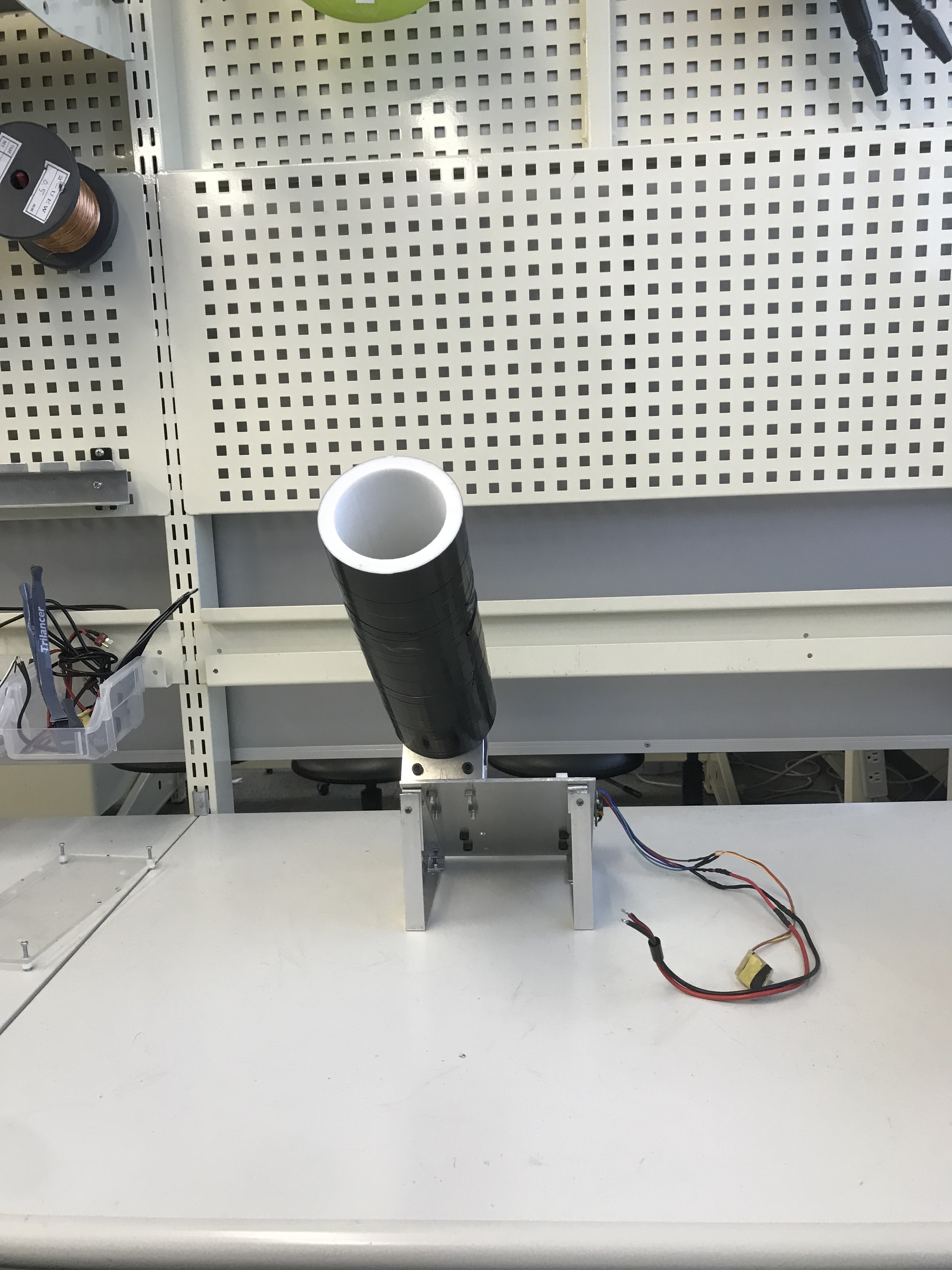

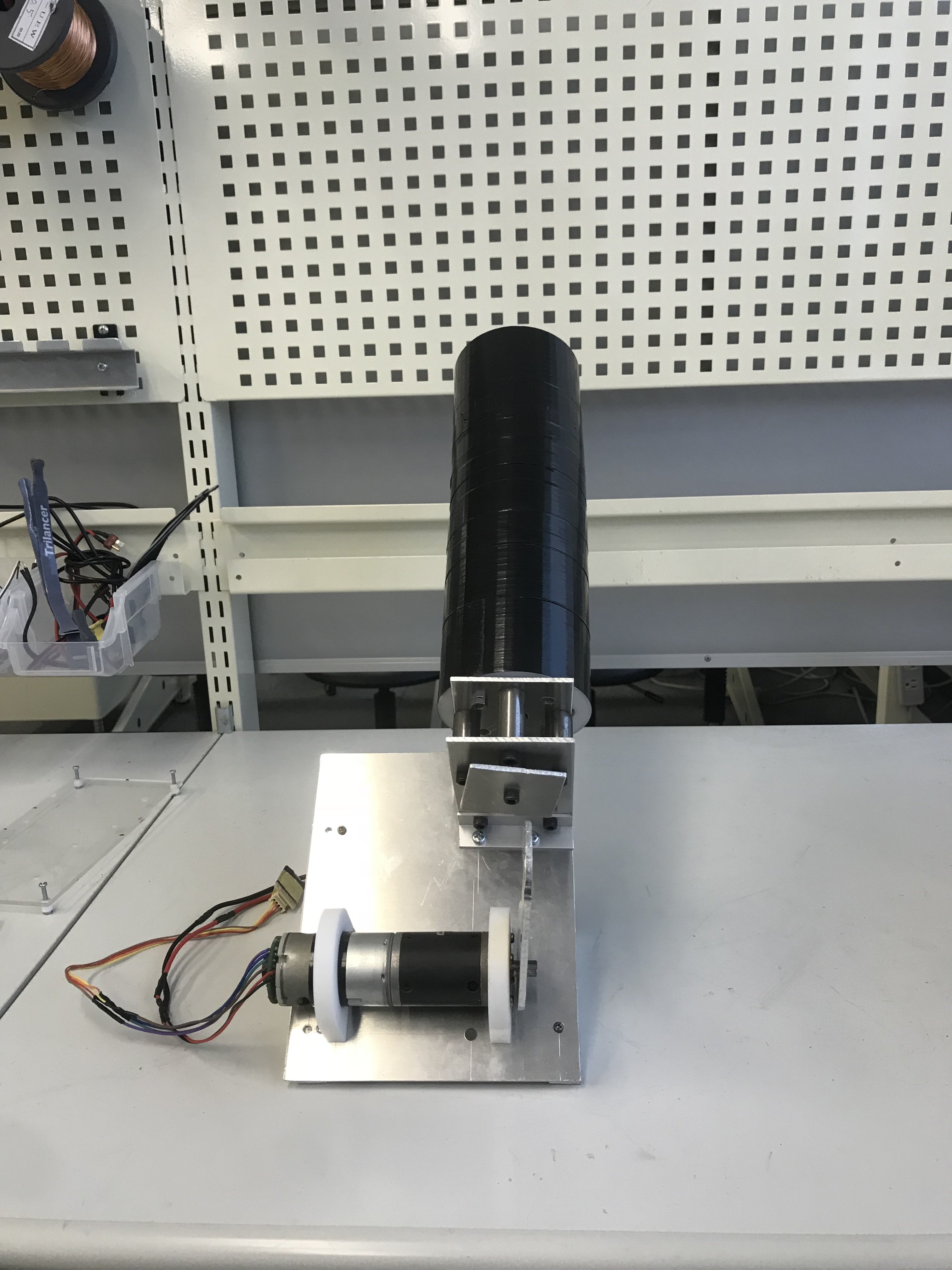

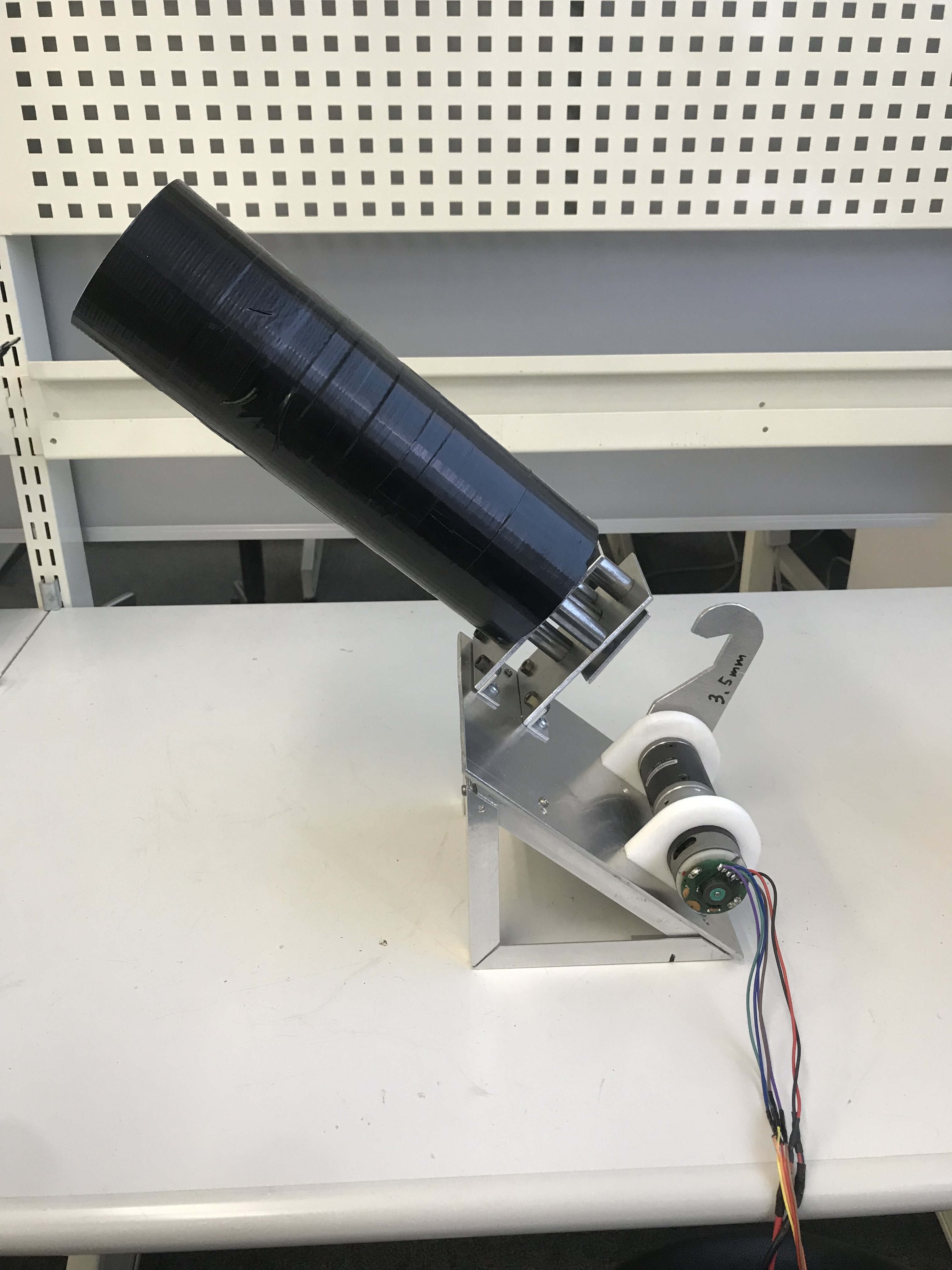

また、発射ユニットの概観図をFig.5からFig.8に示す.

Fig.5 発射ユニット外観

Fig.6 発射ユニット外観(前面)

Fig.7 発射ユニット外観(後面)

Fig.8 発射ユニット外観(側面)

3. メカ班製作物

-

メカの制作物をtable1として以下に示す。

※失敗作、予備を含む。

table1の製作物それぞれの概観を以下に示す。

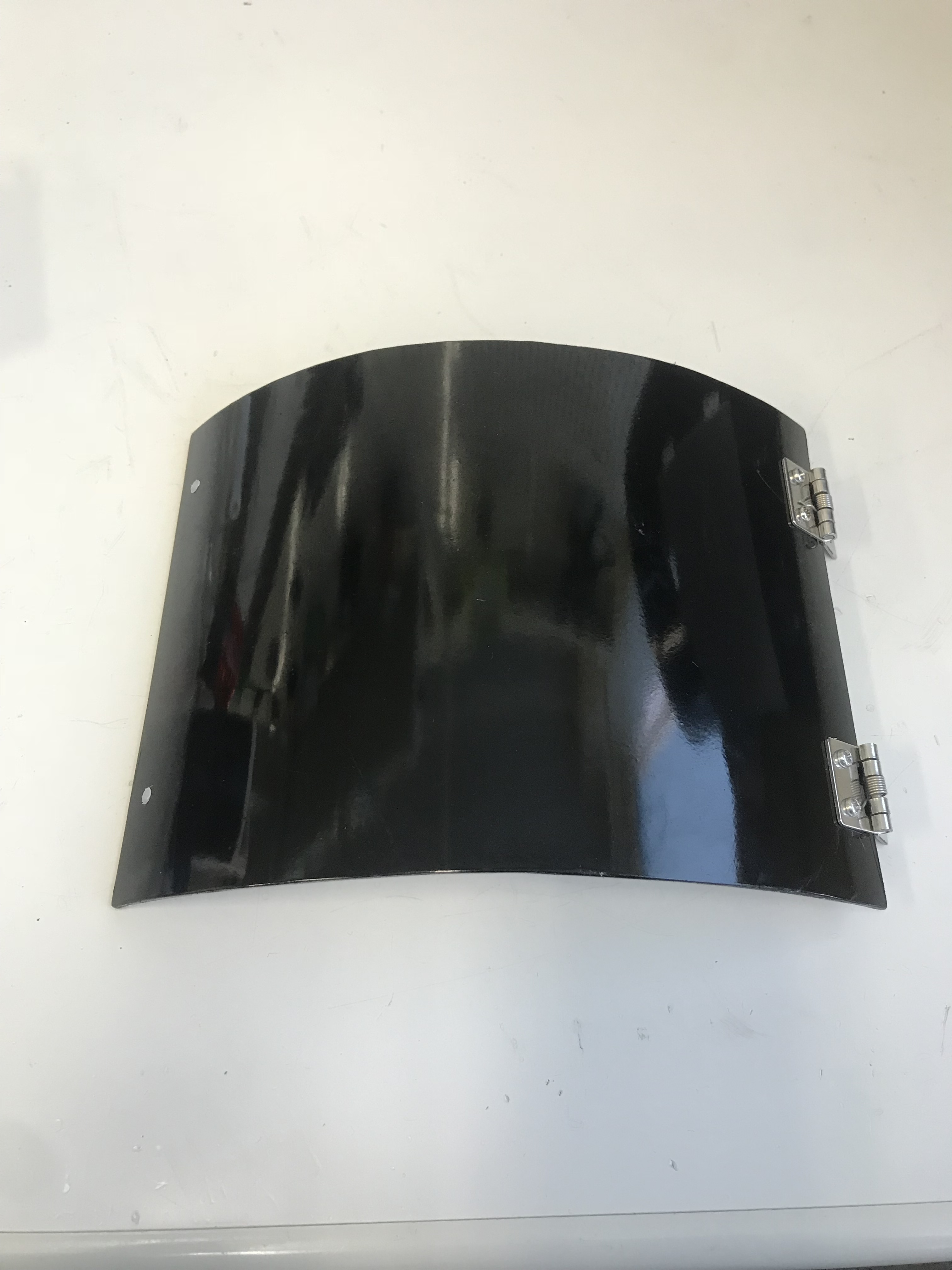

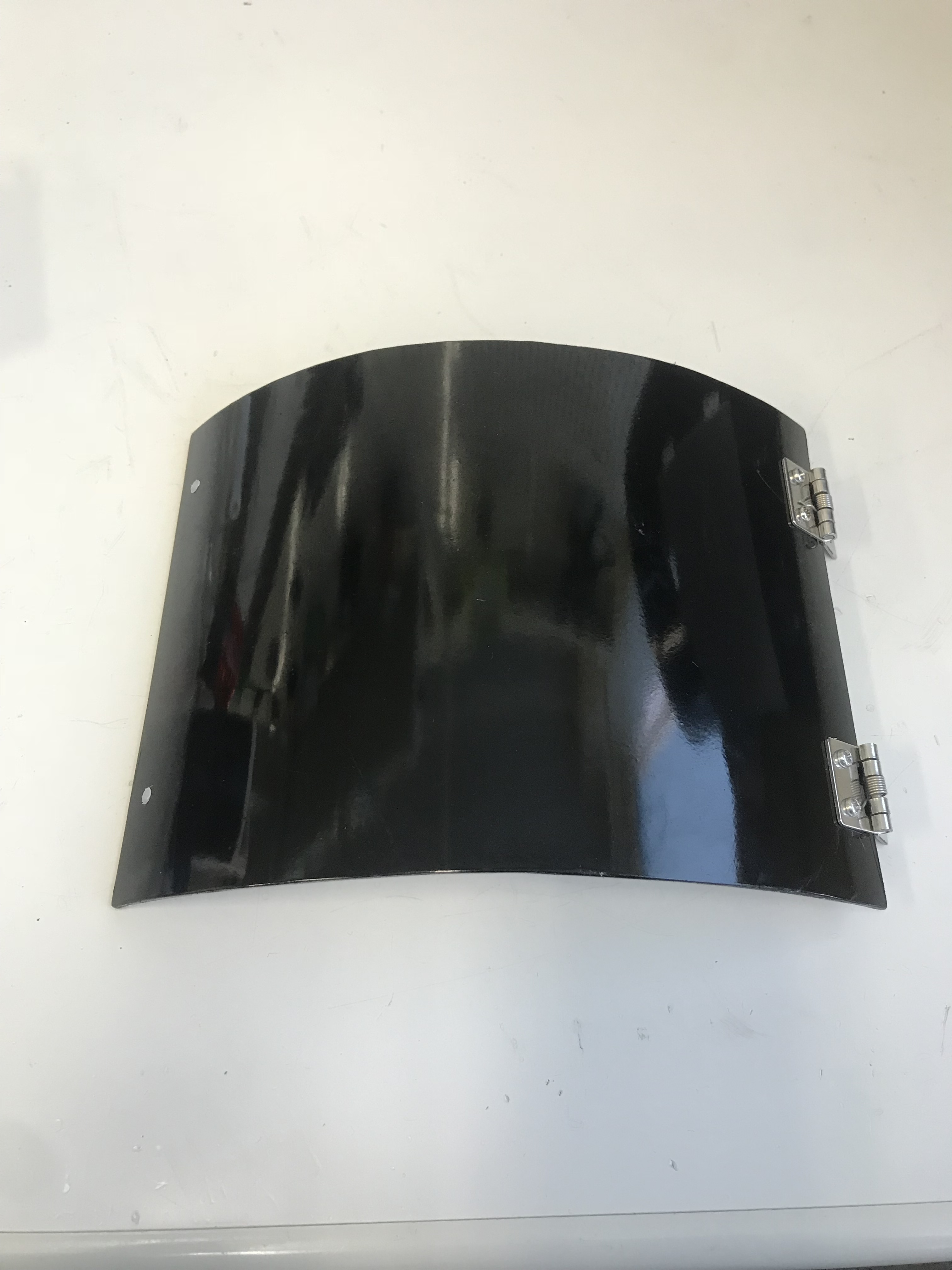

- 3.1. メンテナンスドア①

メンテナンスドア①の概観をFig.9として以下に示す。

Fig.9 メンテナンスドア①

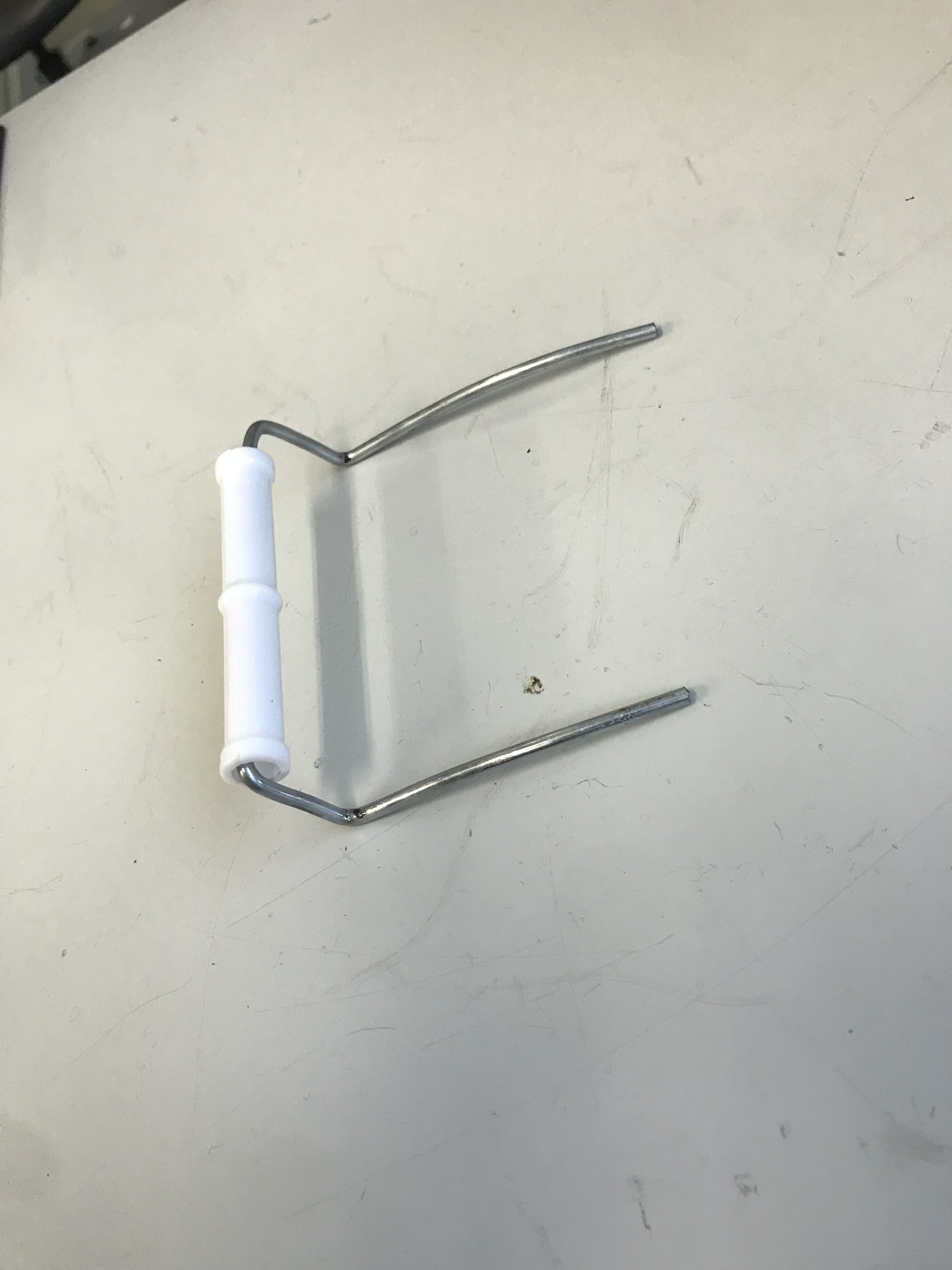

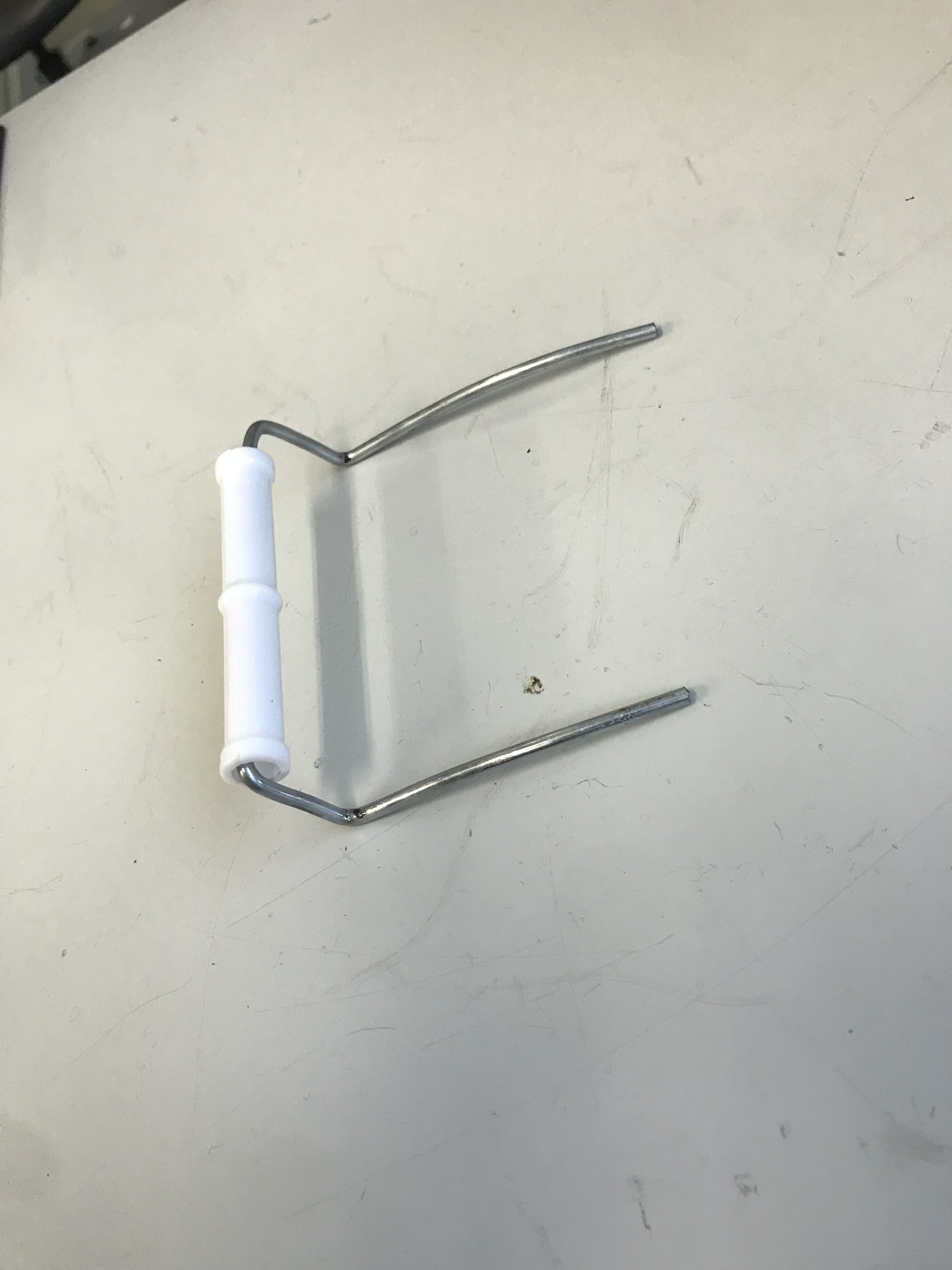

- 3.2. 取っ手

取っ手の概観をFig.10として以下に示す。

Fig.10 取っ手

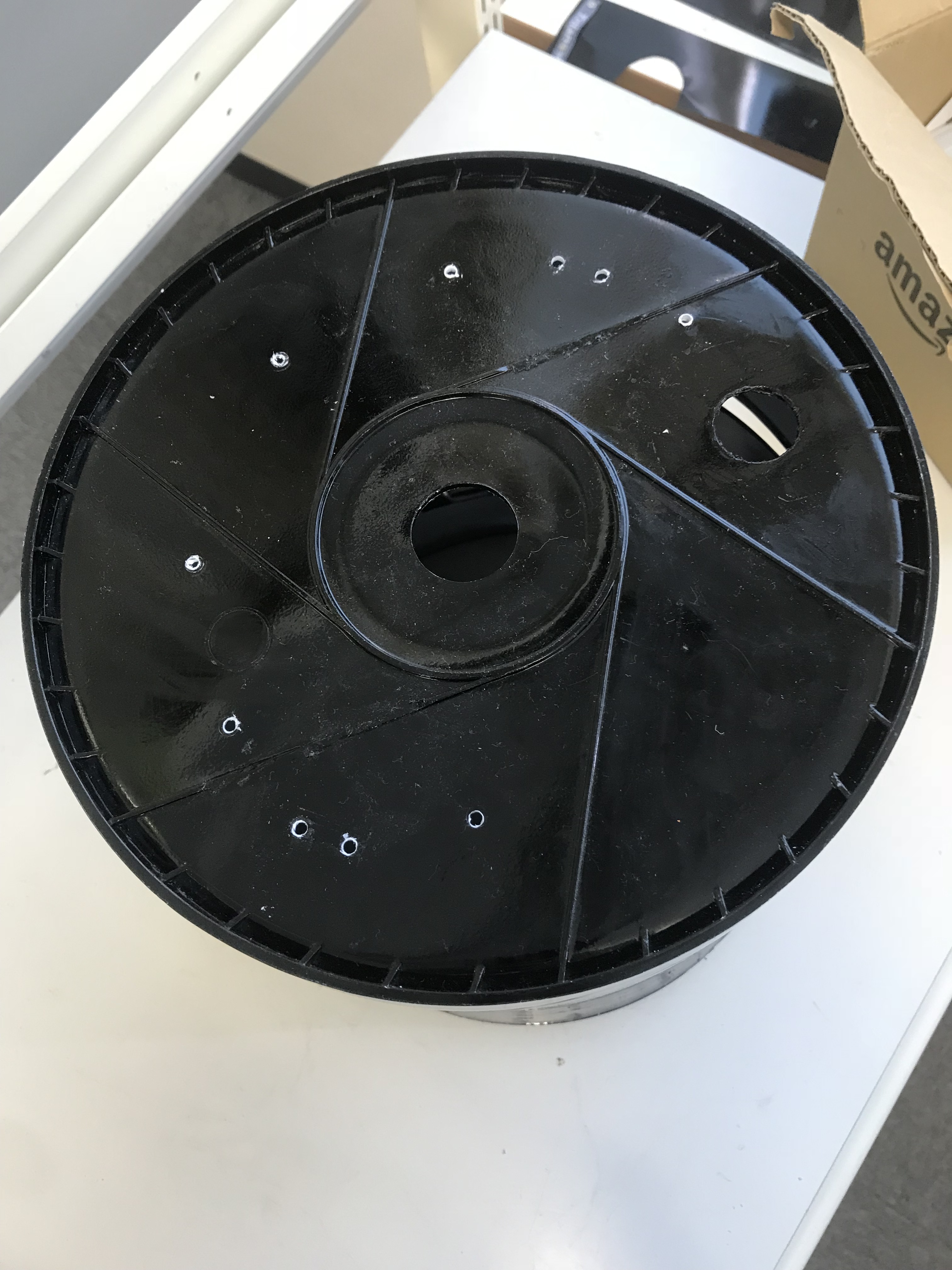

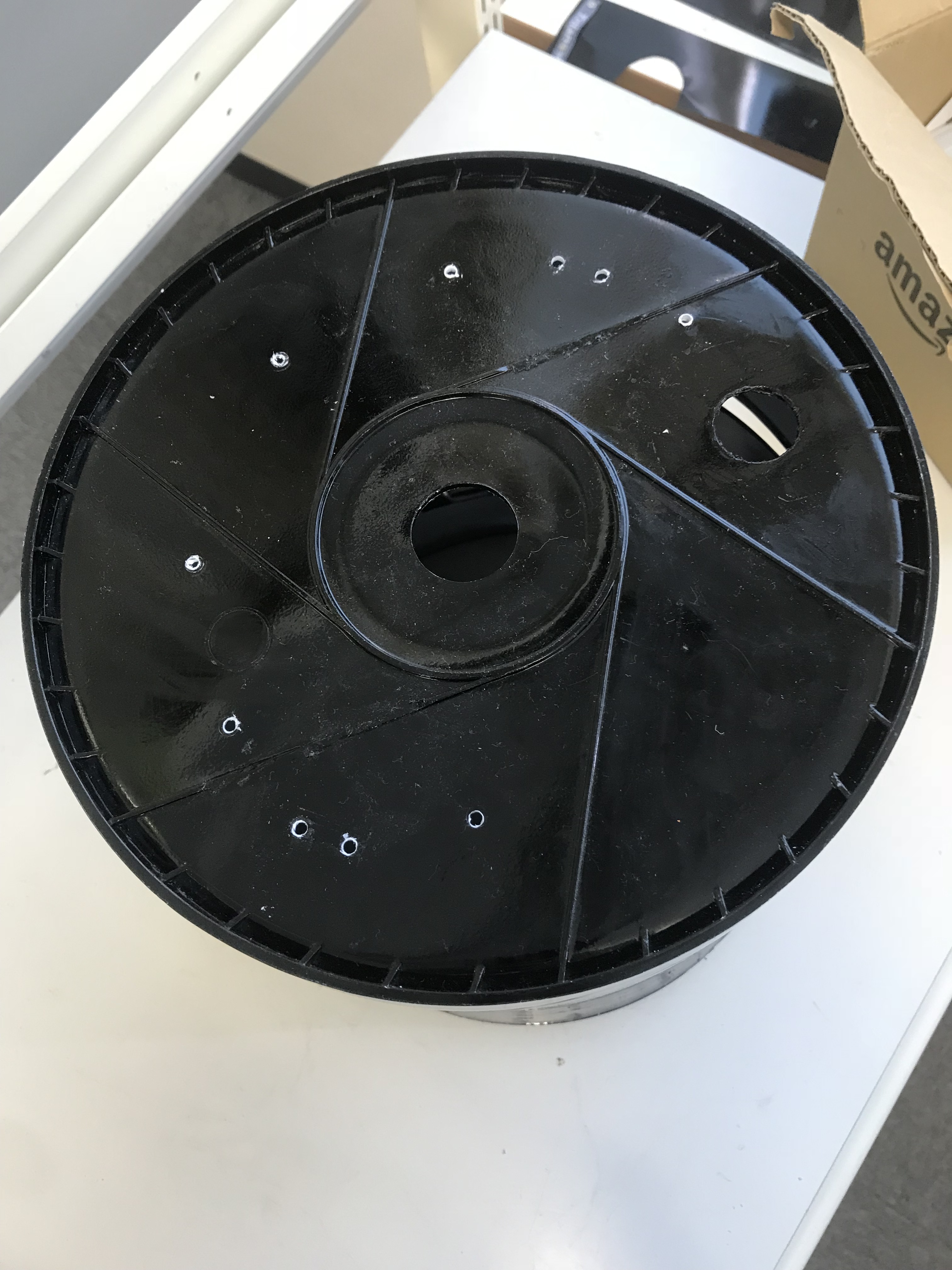

- 3.3. ペール缶①

ペール缶①上面、側面の概観をそれぞれFig.11、Fig.12として以下に示す。

Fig.11 ペール缶①上面

Fig.12 ペール缶①側面

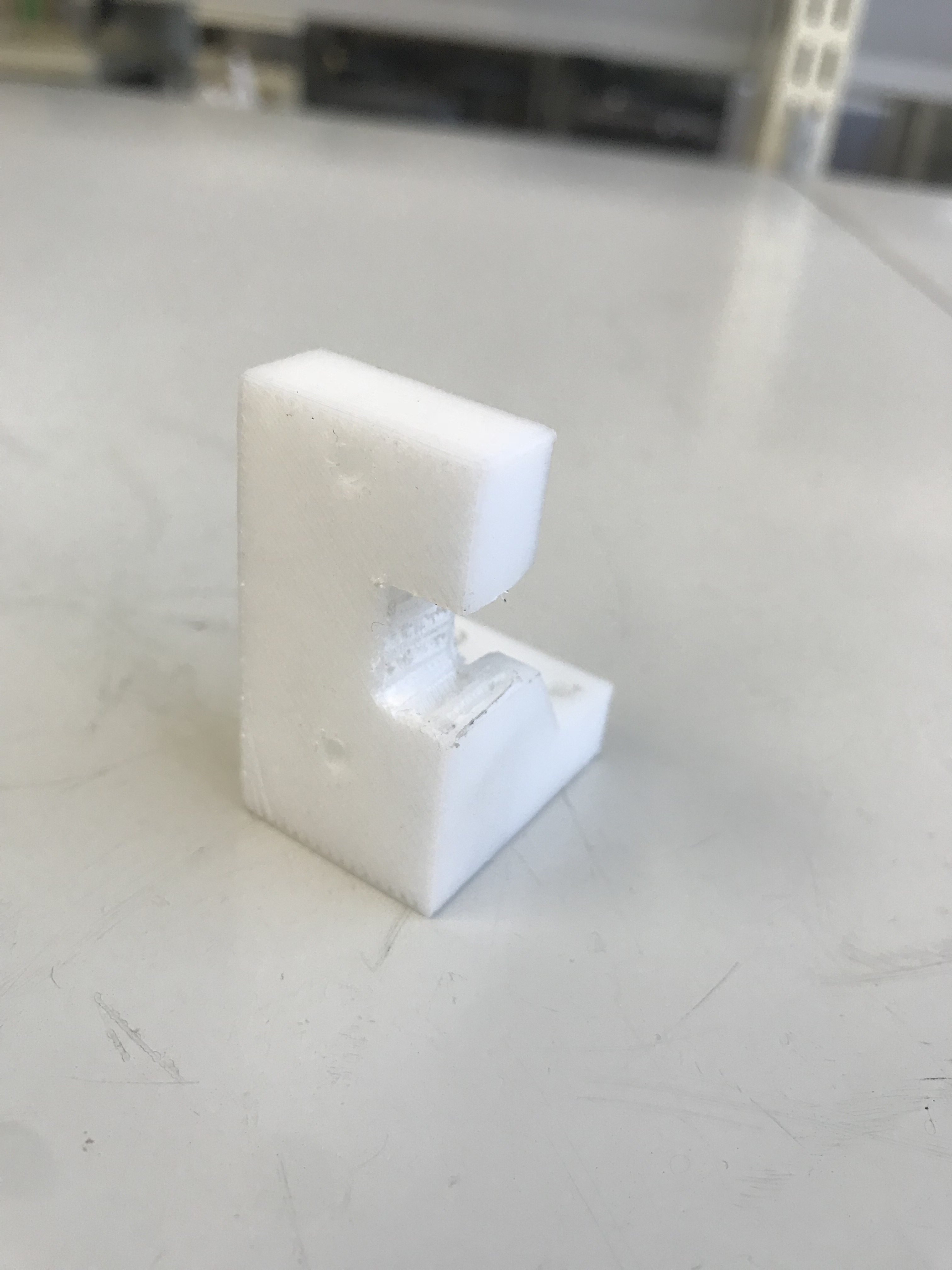

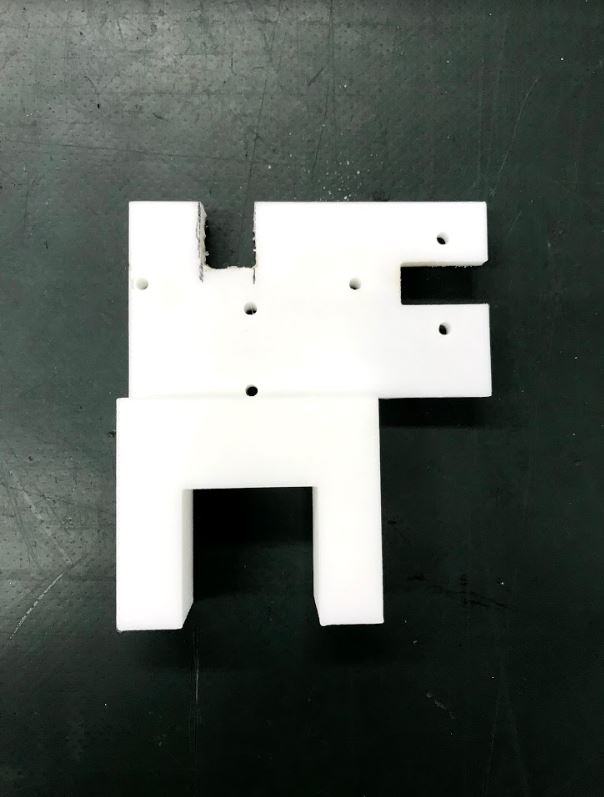

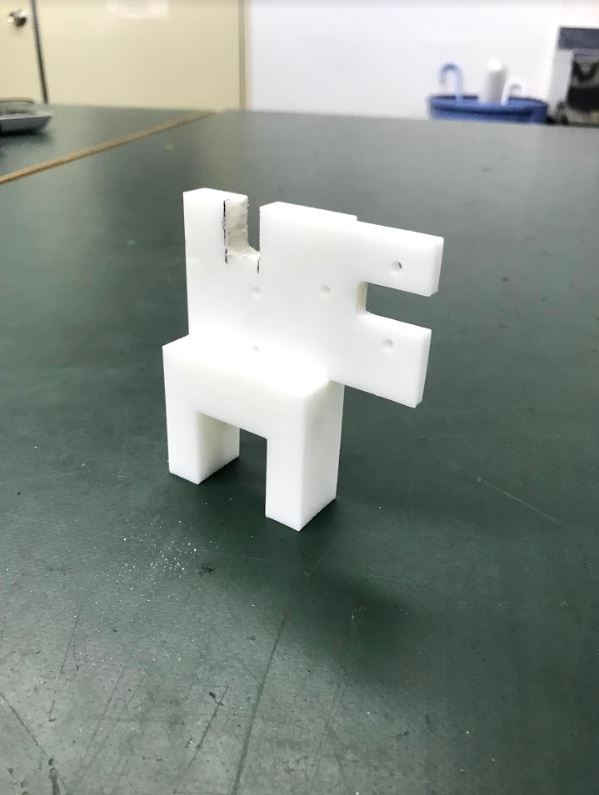

- 3.4. 赤外線カメラマウント

赤外線カメラマウントの概観をFig.13、Fig.14として以下に示す。

Fig.13 赤外線カメラマウン①ト

Fig.14 赤外線カメラマウント②

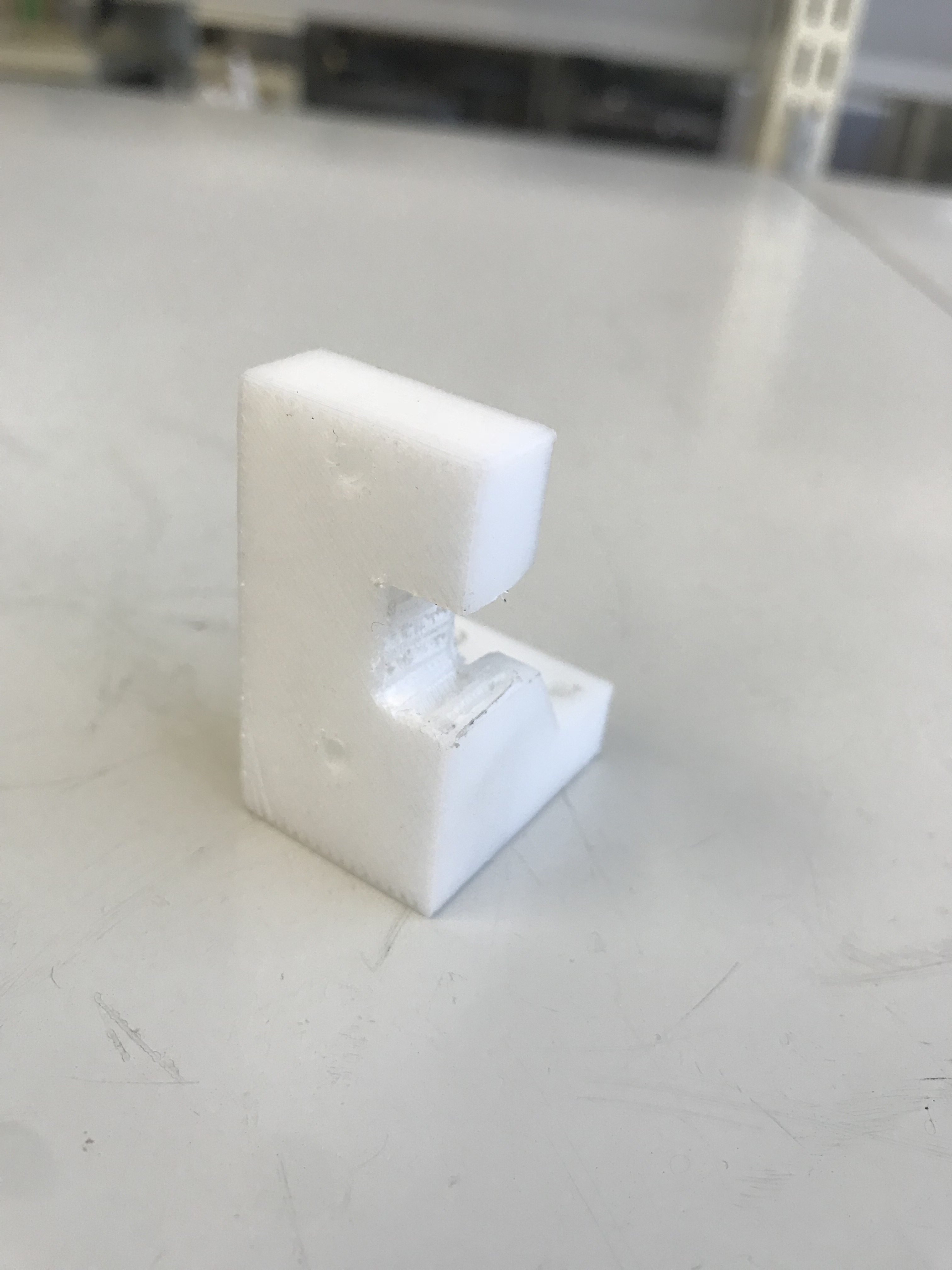

- 3.5.人感センサマウント

人感センサマウントの前面、後面の概観をそれぞれFig.15、Fig.16として以下に示す。

Fig.15 人感センサマウント前面

Fig.16 人感センサマウント後面

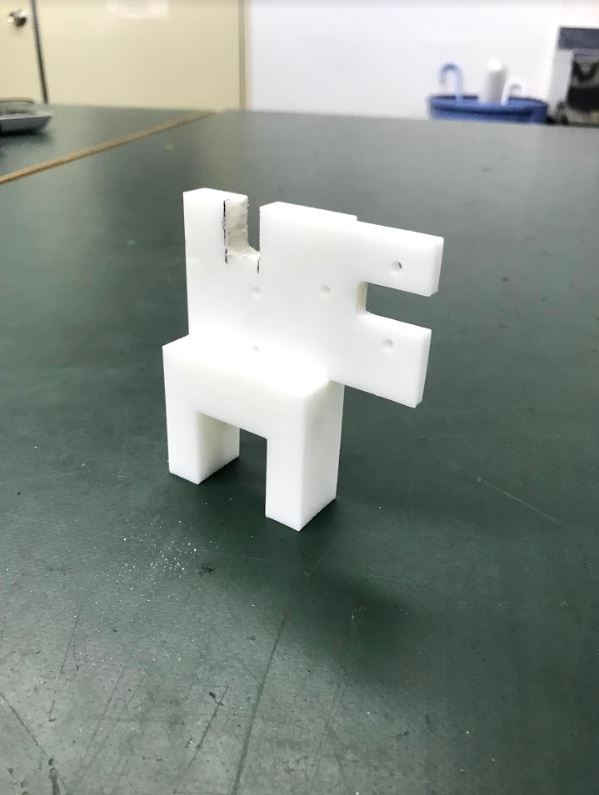

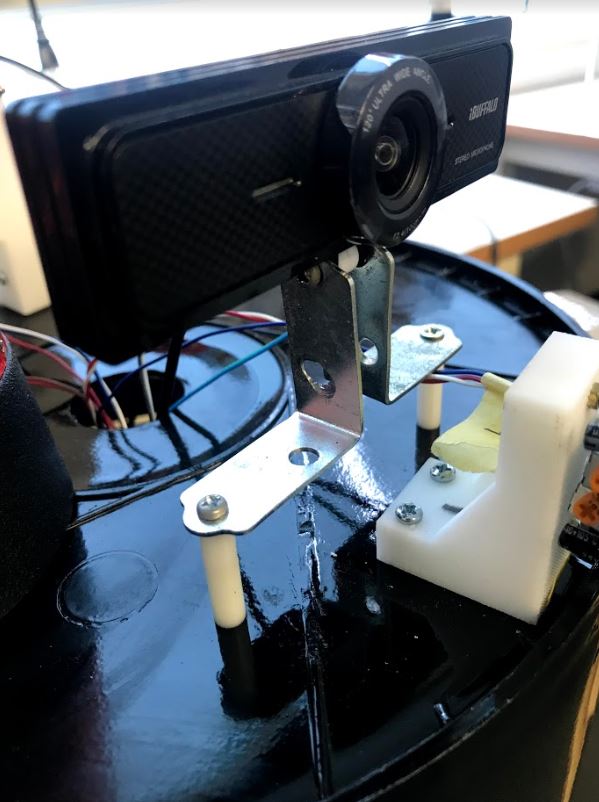

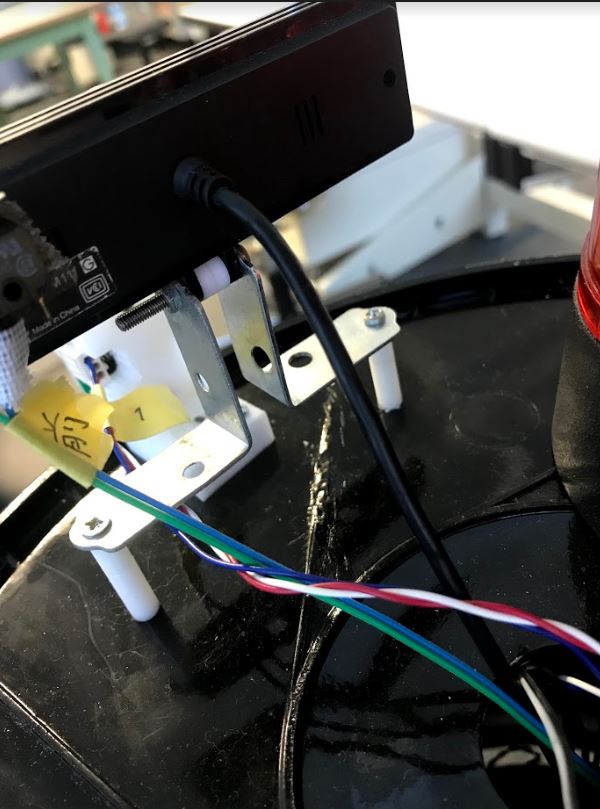

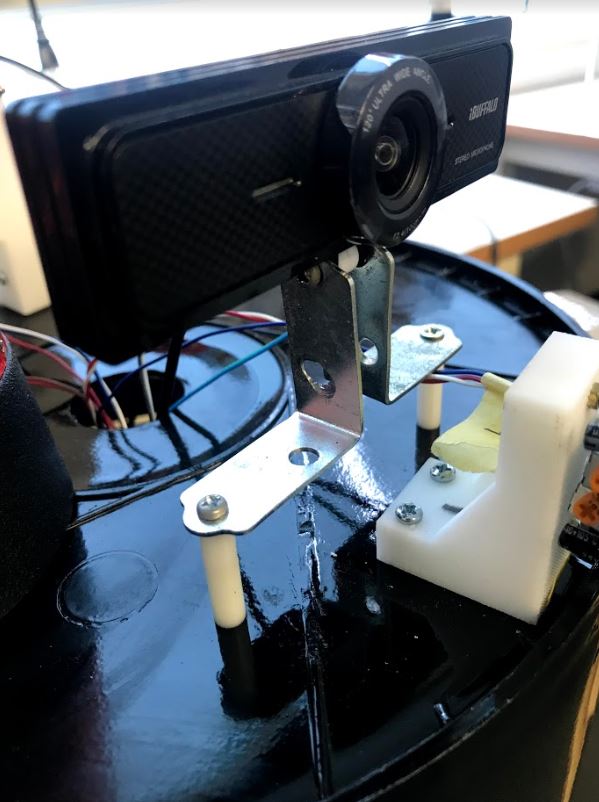

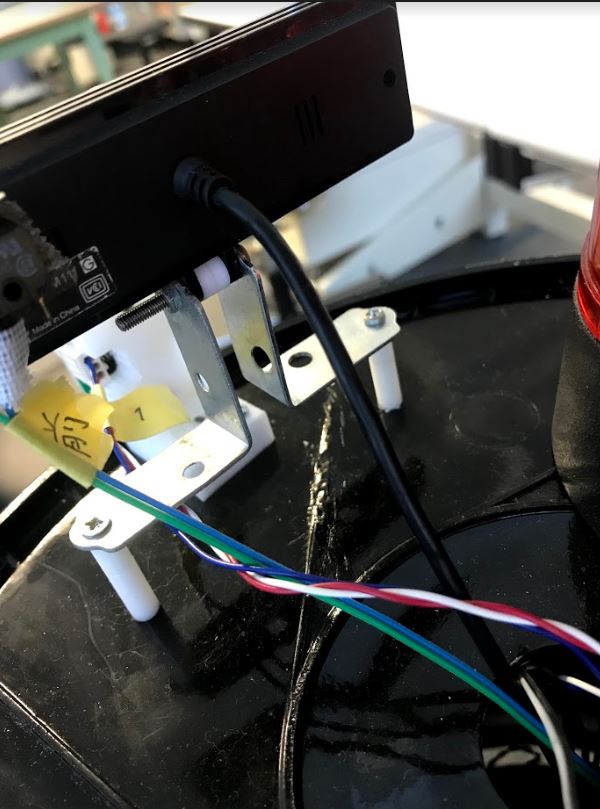

- 3.6. カメラマウント

カメラマウントの概観をそれぞれFig.17、Fig.18として以下に示す。

Fig.17 カメラマウント(前)

Fig.18 カメラマウント(後)

- 3.7. メンテナンスドア②

メンテナンスドア②の概観をFig.19として以下に示す。

Fig.19 メンテナンスドア②

- 3.8. ペール缶②

ペール缶②の上面、側面の概観をそれぞれFig.20、Fig.21として以下に示す。

Fig.20 ペール缶②上面

Fig.21 ペール缶②側面

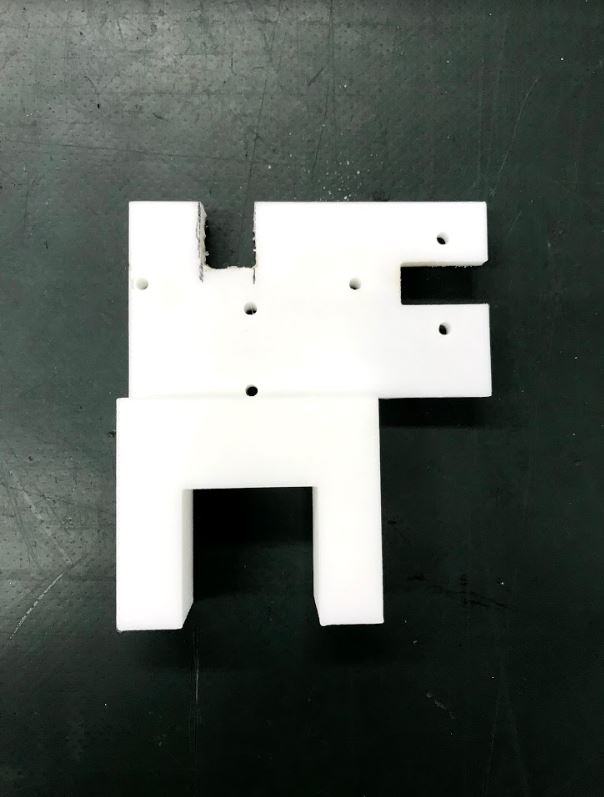

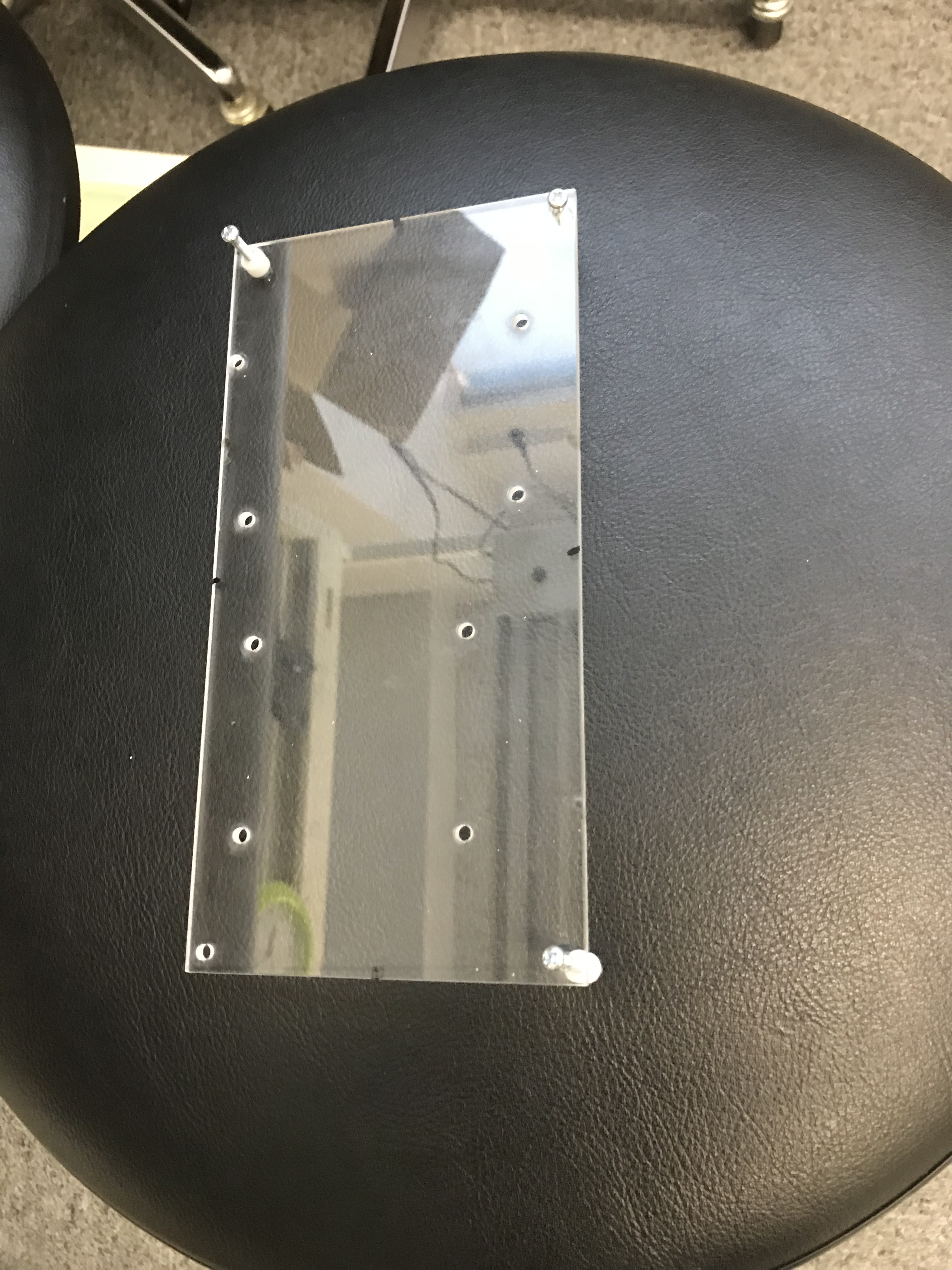

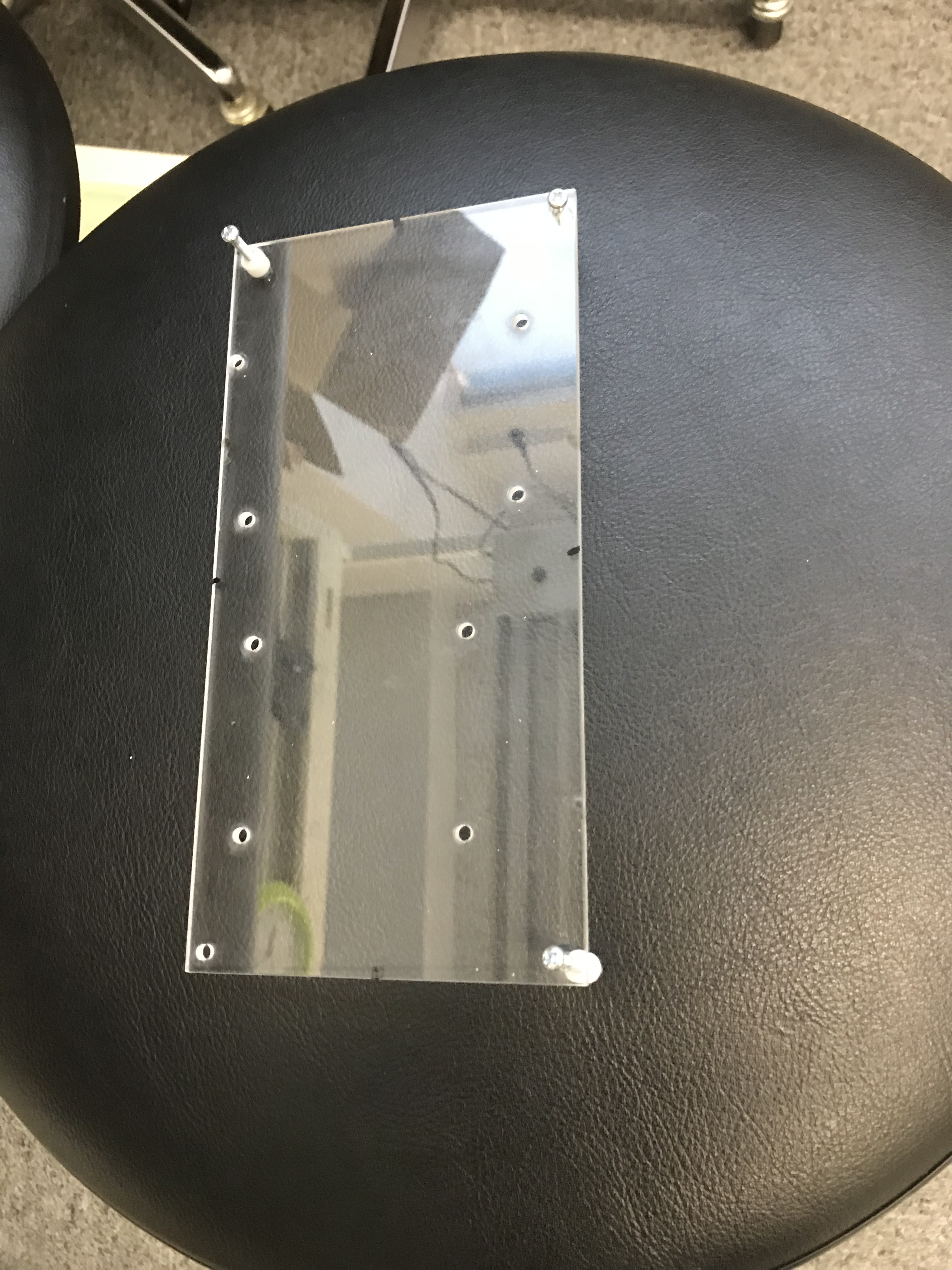

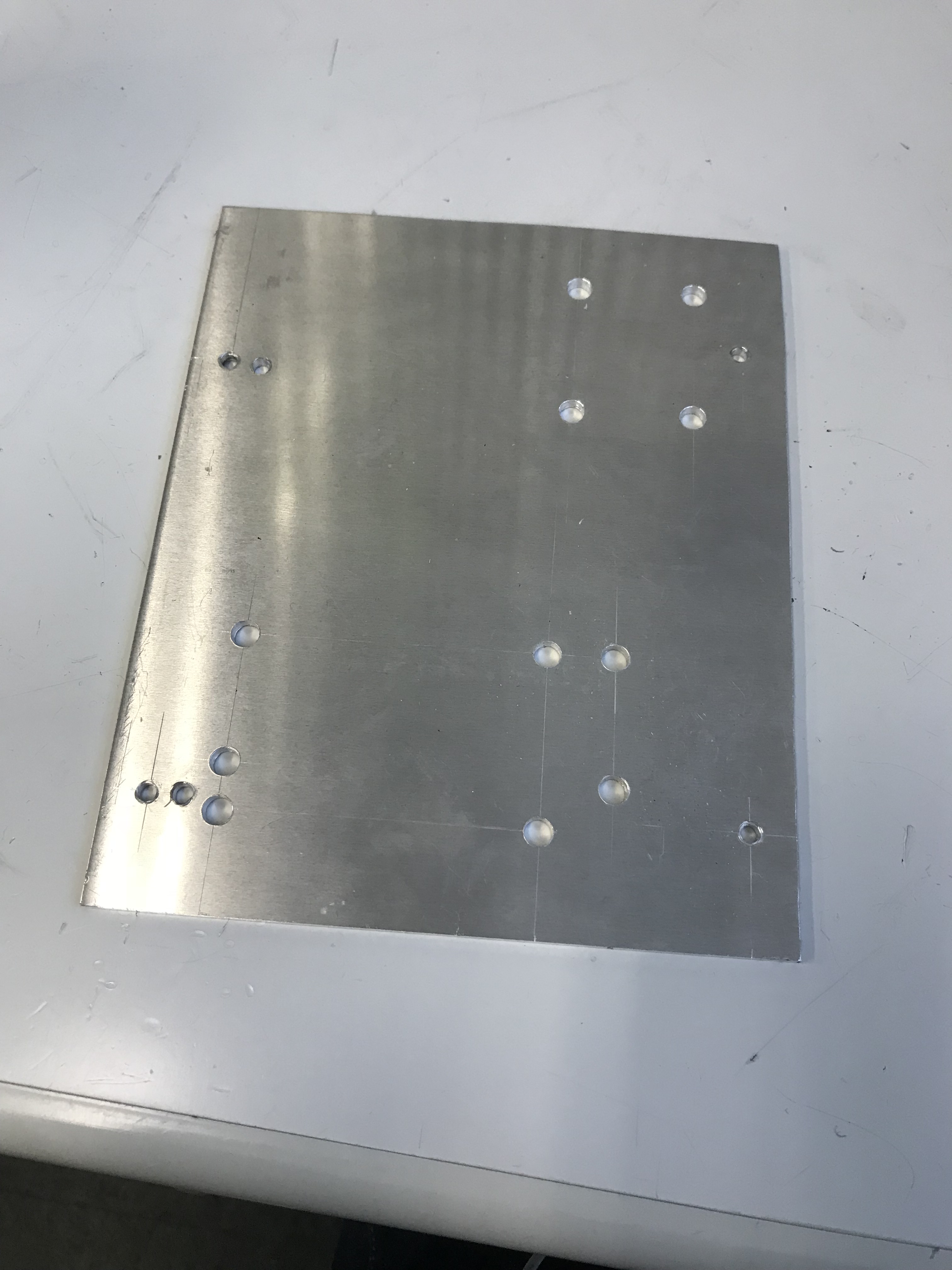

- 3.9. 制御用マウントボード

制御用マウントボードの概観をFig.22として以下に示す。

-

Fig.22 制御用マウントボード

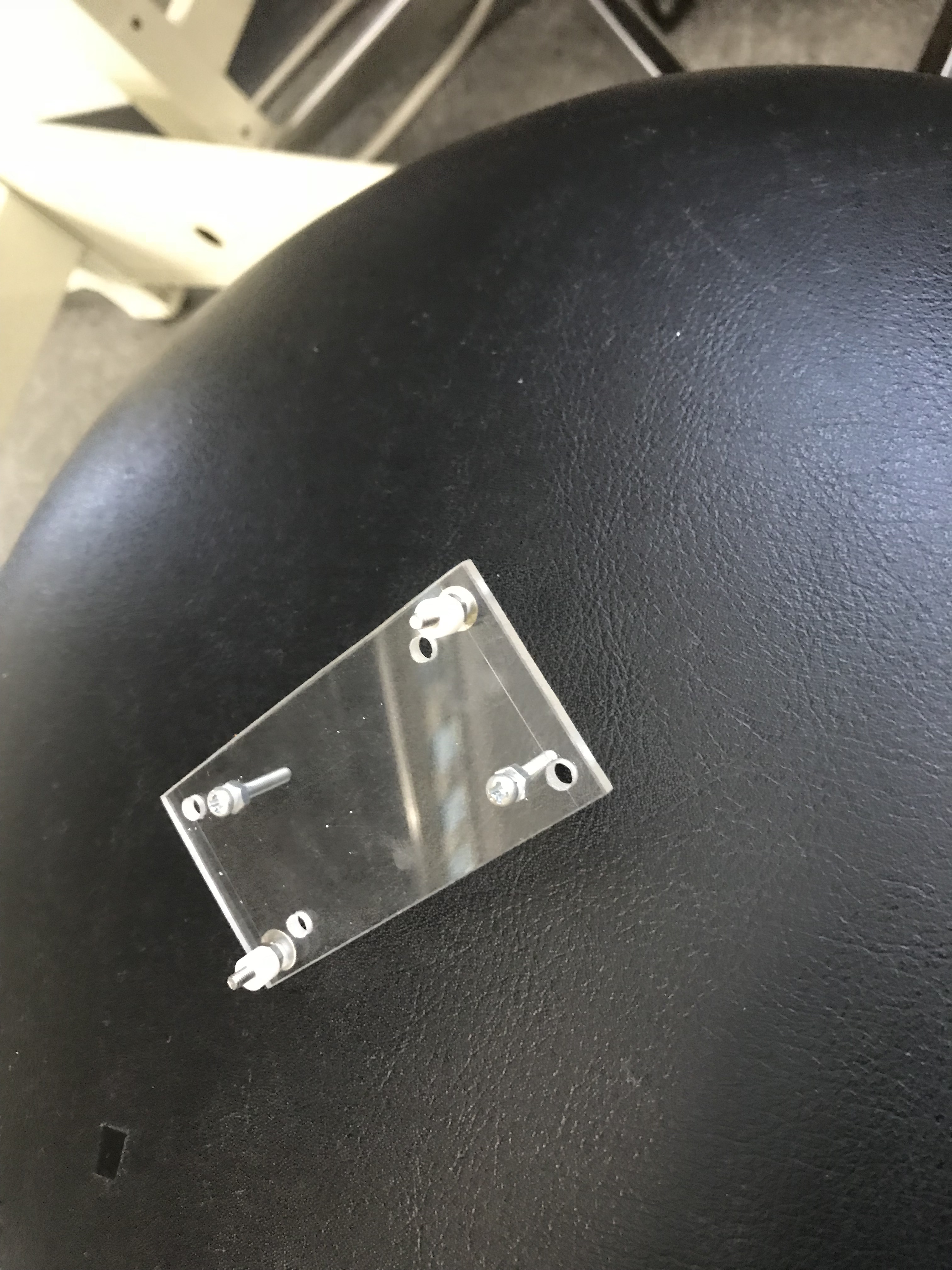

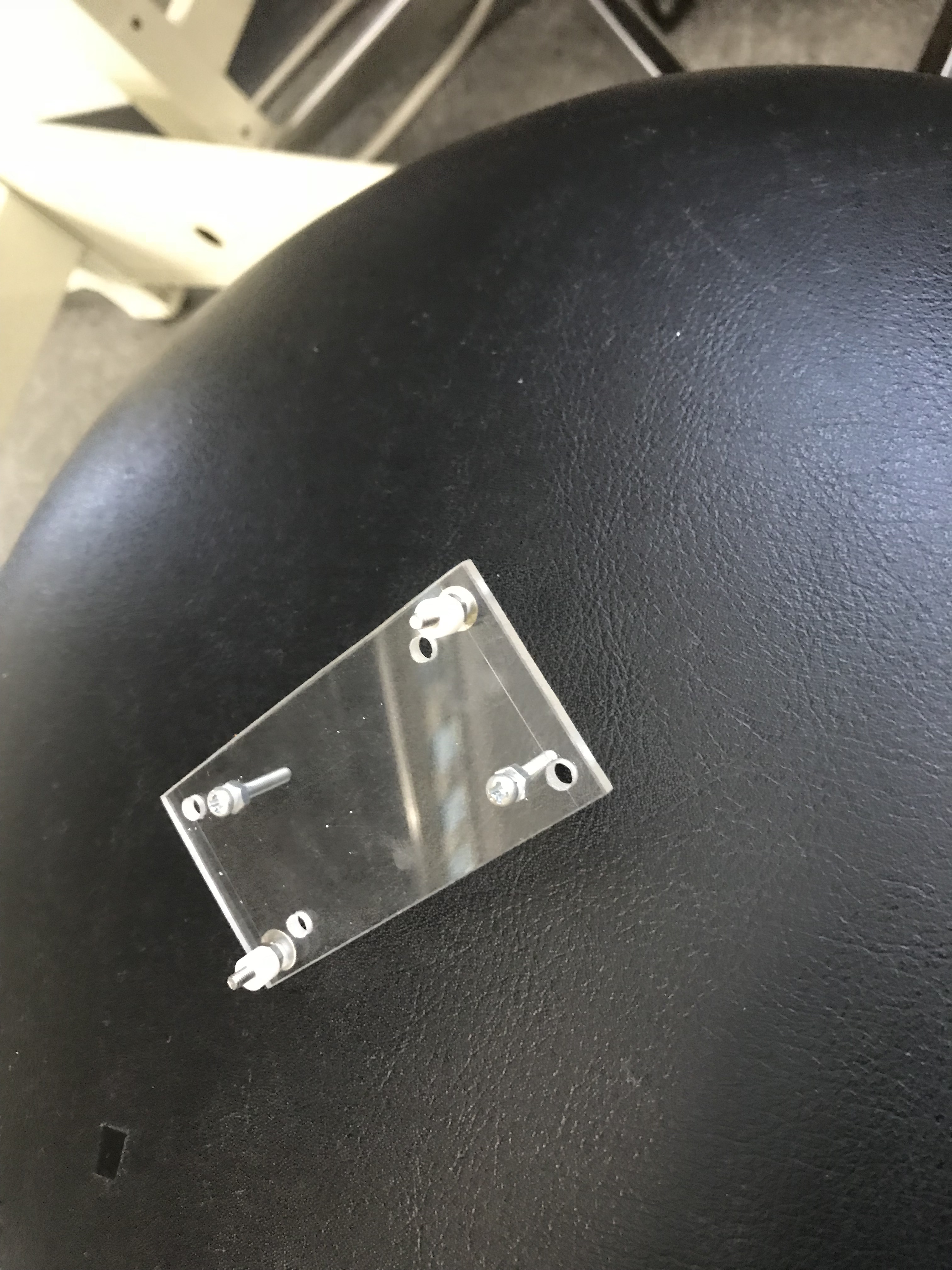

- 3.10. 電源ボードマウントボード

電源ボードマウントボードの概観をFig.23として以下に示す。

Fig.23 電源ボードマウントボード

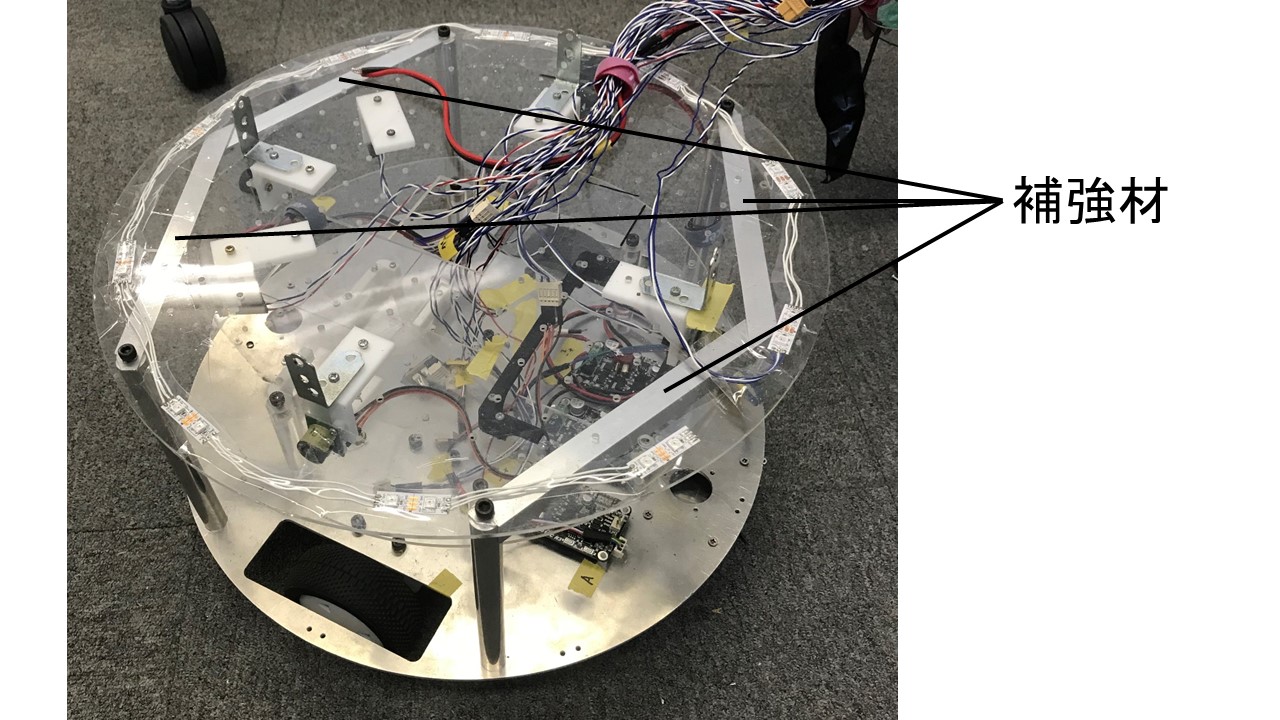

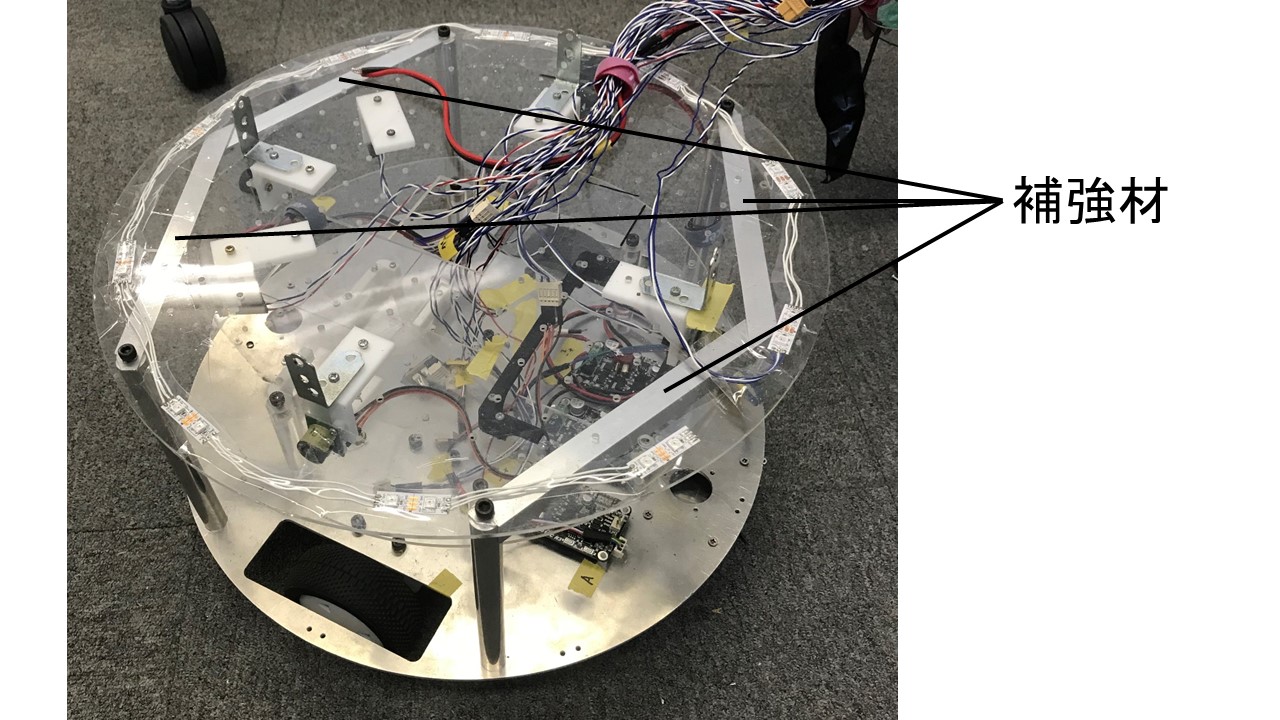

- 3.11. 補強材

補強材の概観をFig.24として以下に示す。

Fig.24 補強材

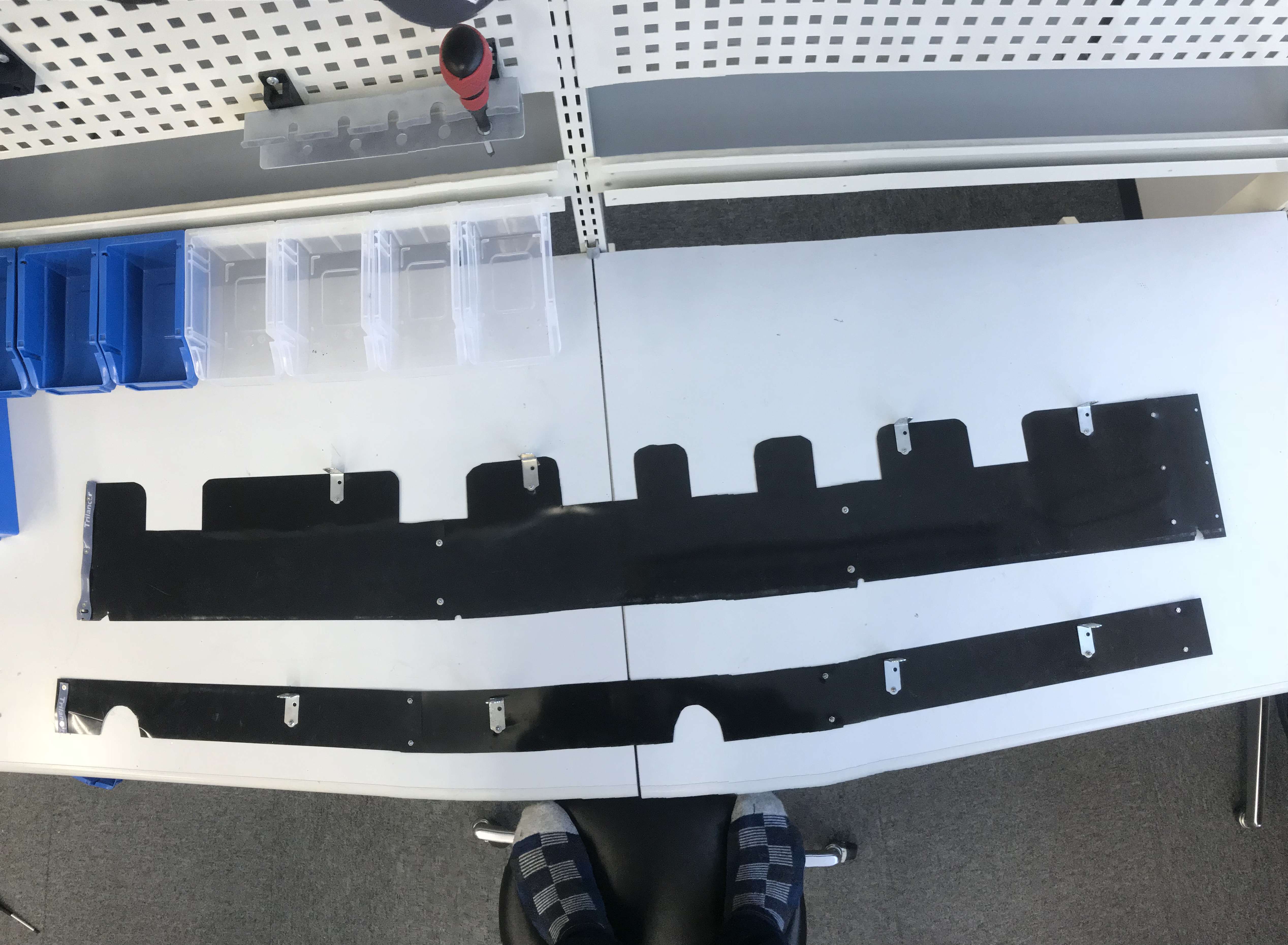

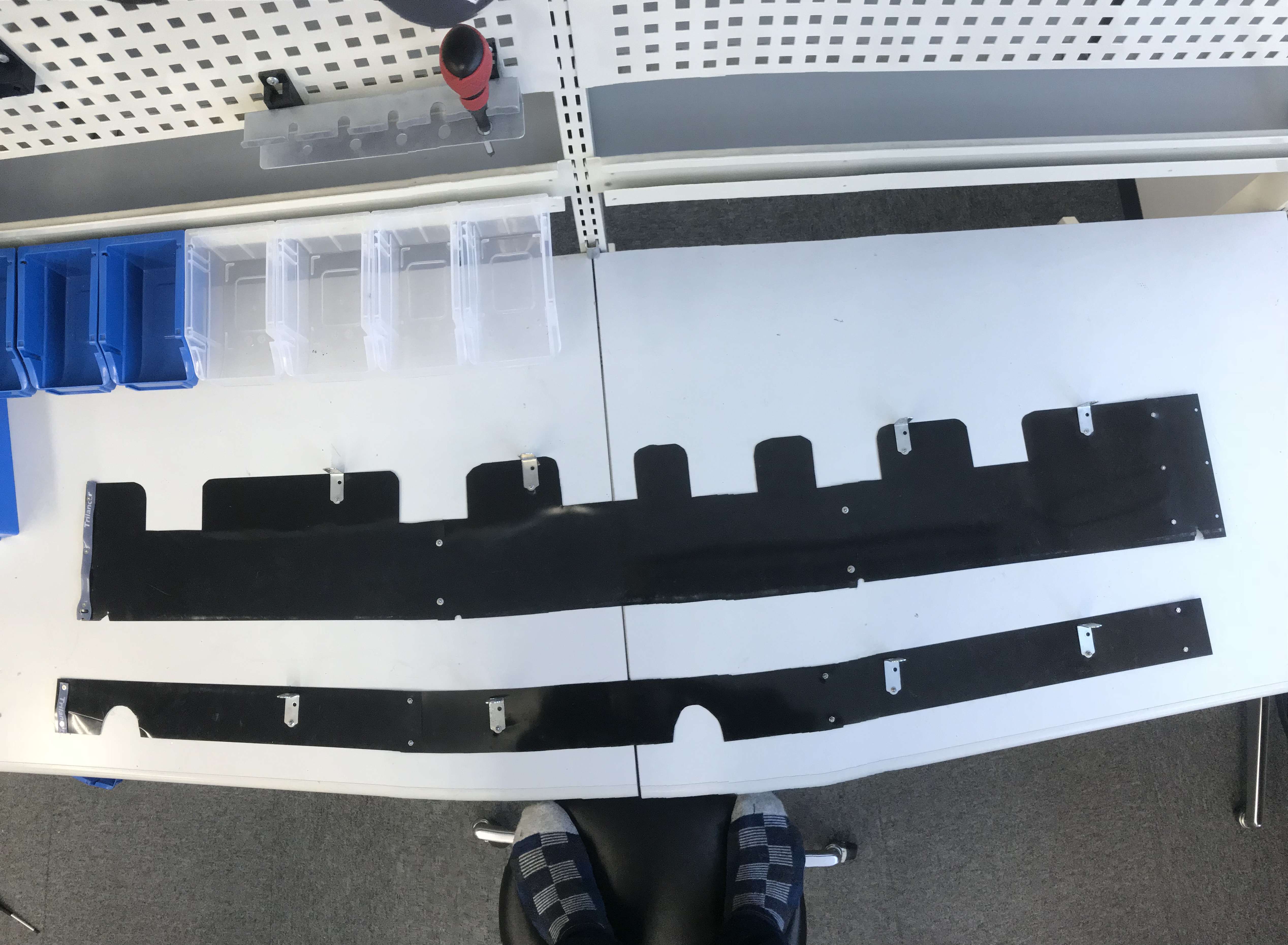

- 3.12. 外装

外装の概観をFig.25として以下に示す。

Fig.25 外装

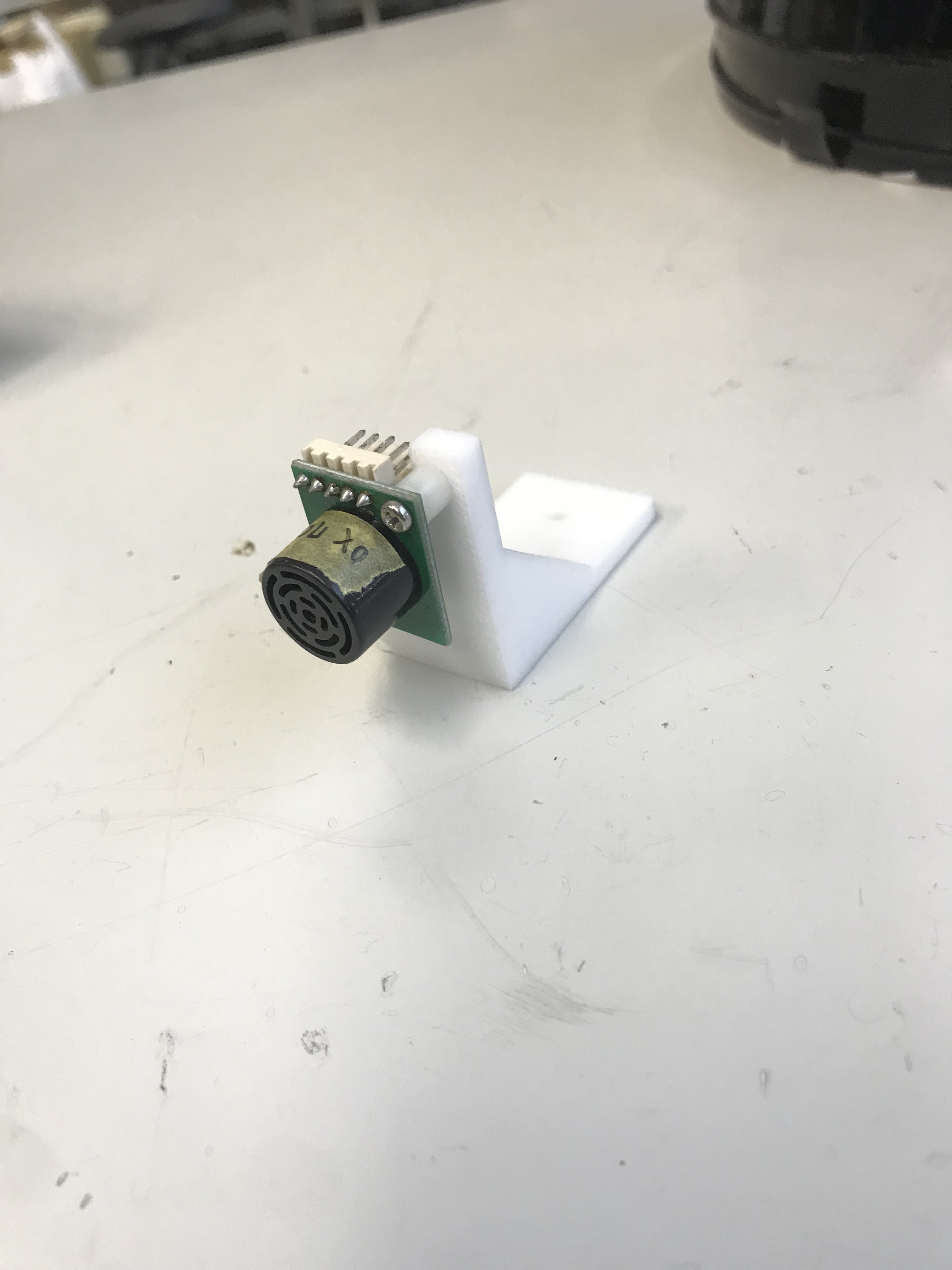

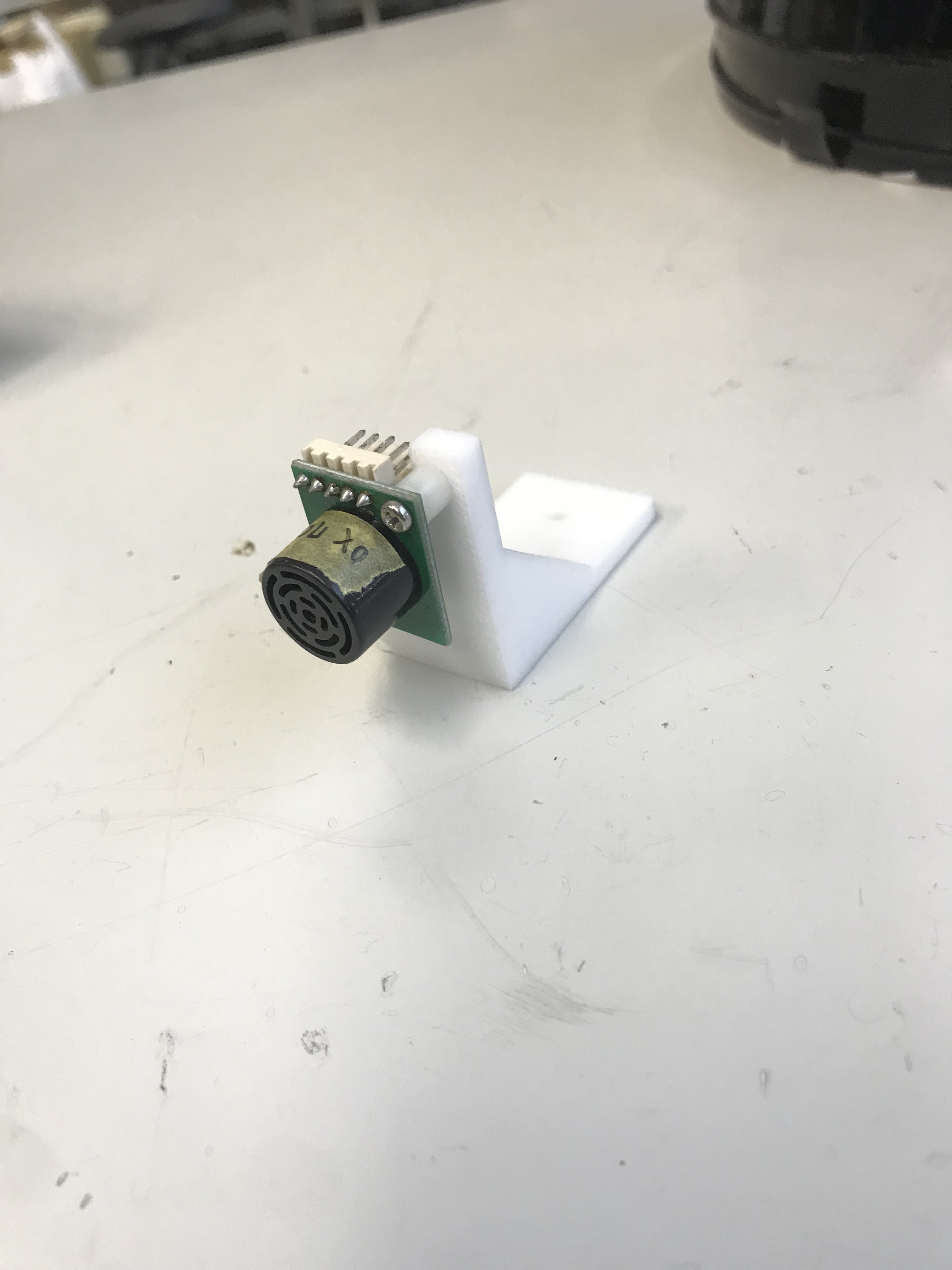

- 3.13. 超音波センサマウント

超音波センサマウントの前面、後面の概観をそれぞれFig.26、Fig.27として以下に示す。

Fig.26 超音波センサマウント前面

Fig.27 超音波センサマウント後面

- 3.14. 駆動用バッテリーホルダー

駆動用バッテリーホルダーの概観をFig.28として以下に示す。

Fig.28 駆動用バッテリーホルダー

- 3.15. 制御用バッテリーホルダー

制御用バッテリーホルダーの概観をFig.29として以下に示す。

Fig.29 制御用バッテリーホルダー

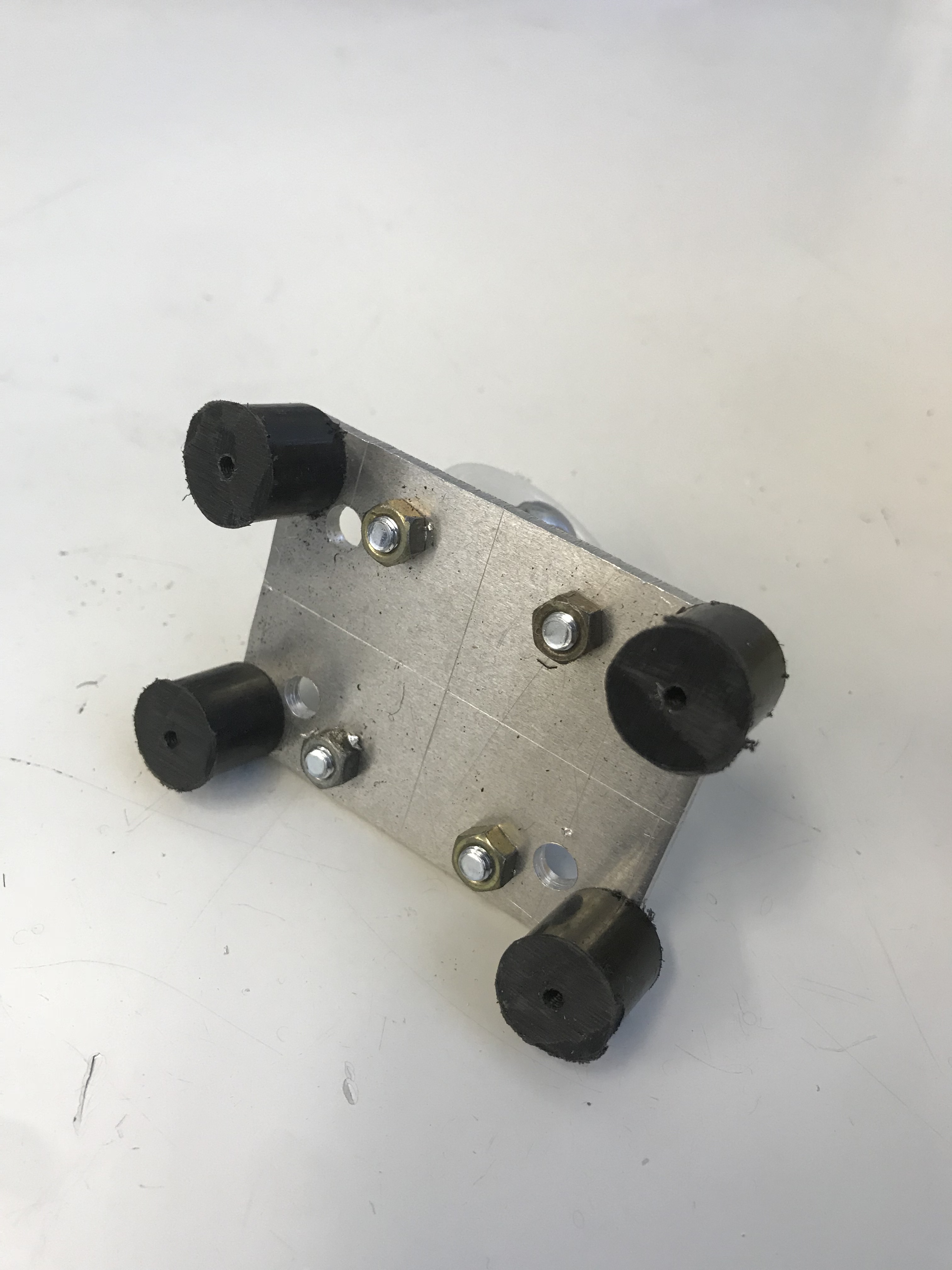

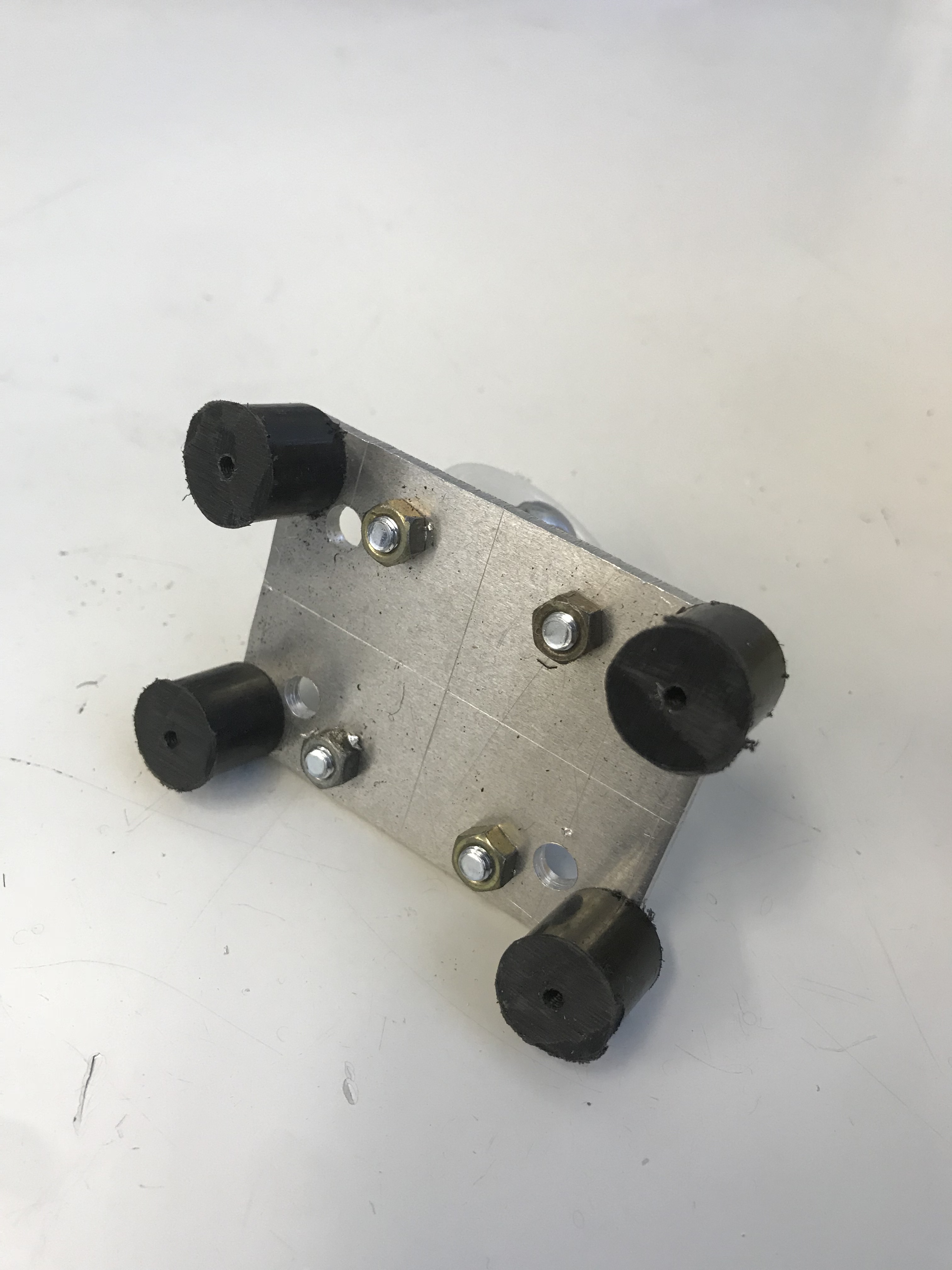

- 3.16. キャスターマウント

キャスターマウントの上面、下面の概観をそれぞれFig.30、Fig.31として以下に示す。

Fig.30 キャスターマウント下面

Fig.31 キャスターマウント上面

- 3.17. 円板(大)

円板(大)の概観をFig.32として以下に示す。

Fig.32 円板(大)

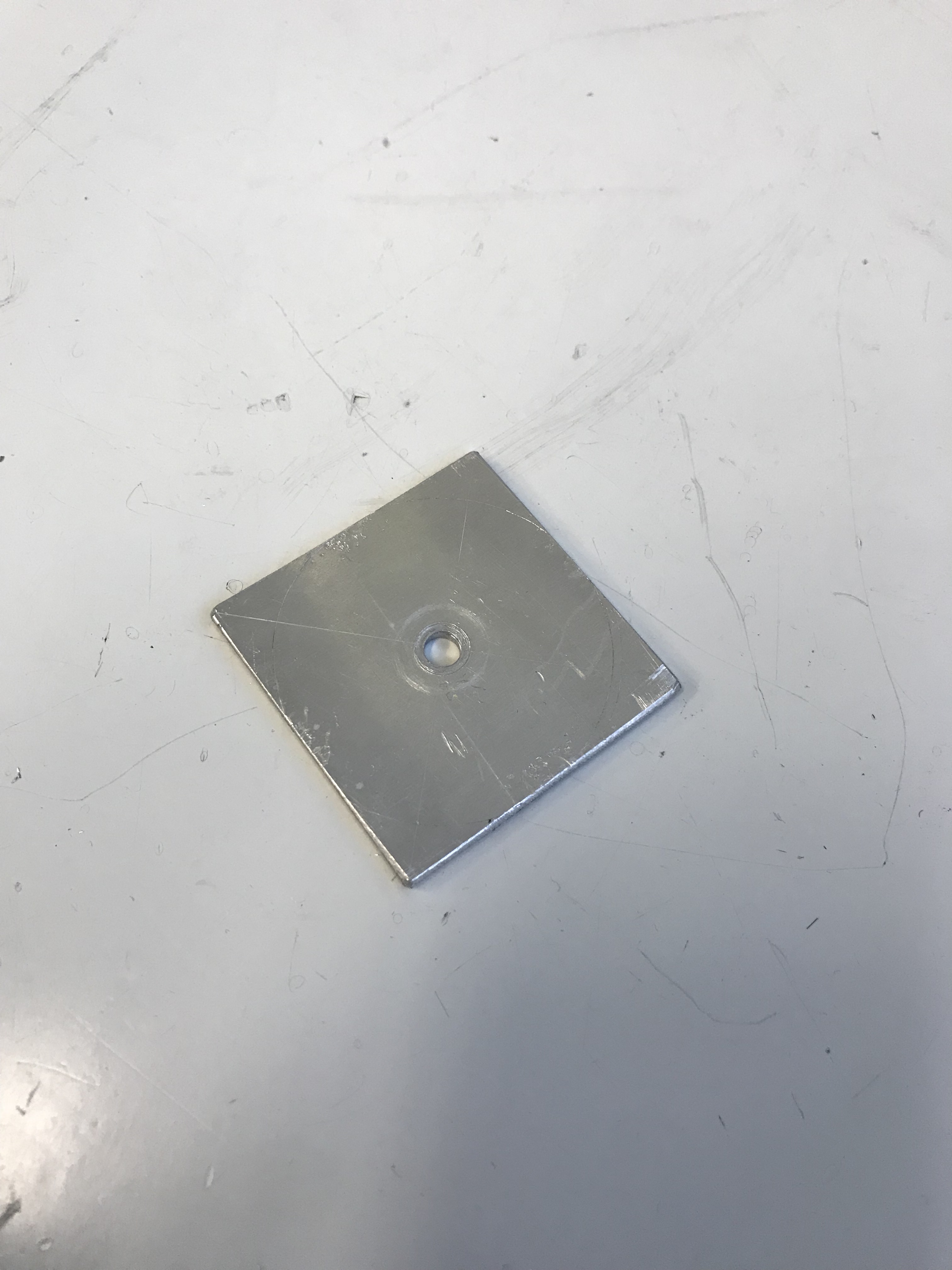

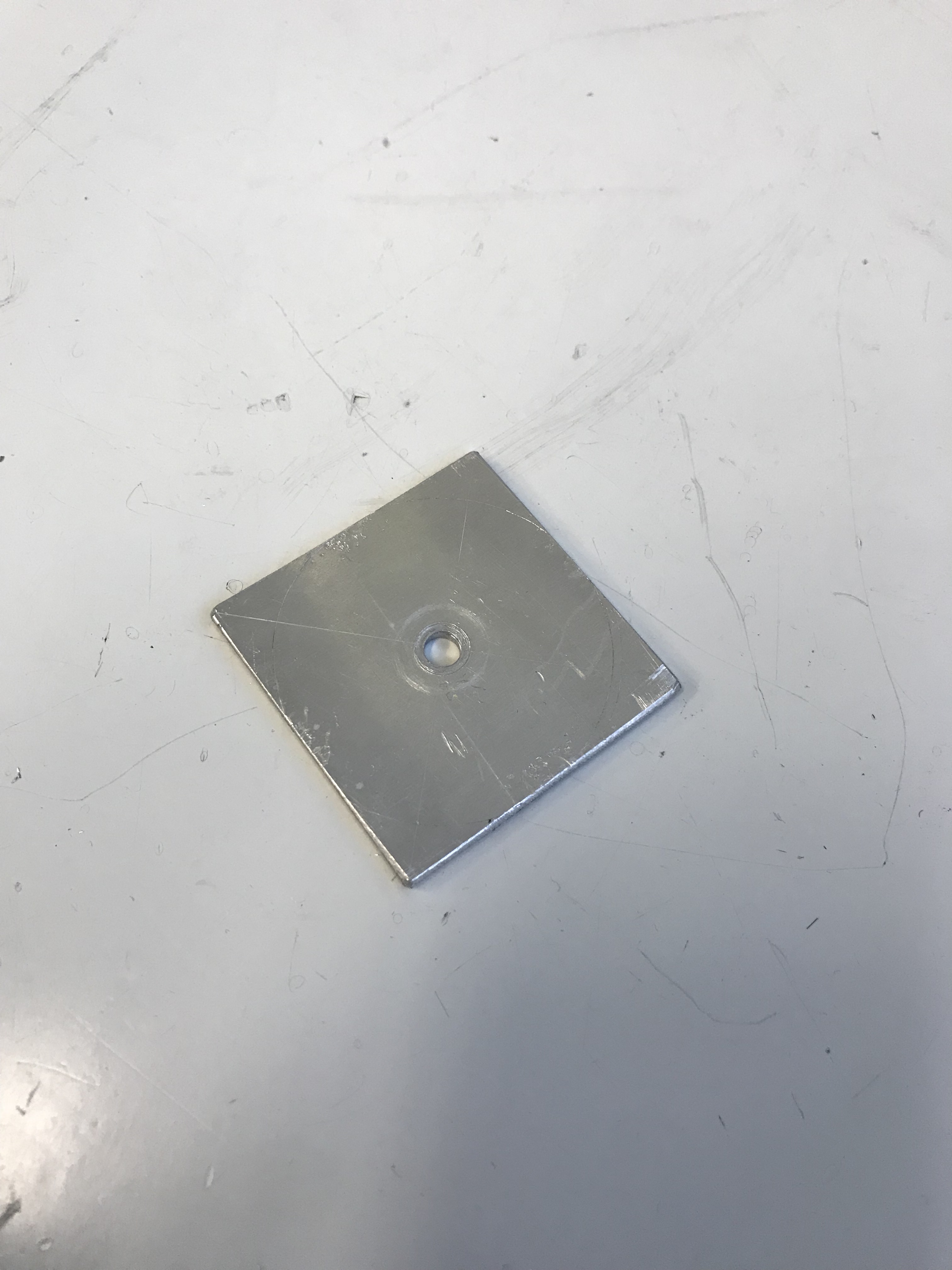

- 3.18. 円板(小)

円板(小)の概観をFig.33として以下に示す。

Fig.33 円板(小)

- 3.19. 支柱

支柱の概観をFig.34として以下に示す。

Fig.34 支柱

- 3.20. ばね押し棒

ばね押し棒の概観をFig.35として以下に示す。

Fig.35 ばね押し棒

- 3.21. 押し棒

押し棒の概観をFig.36として以下に示す。

Fig.36 押し棒

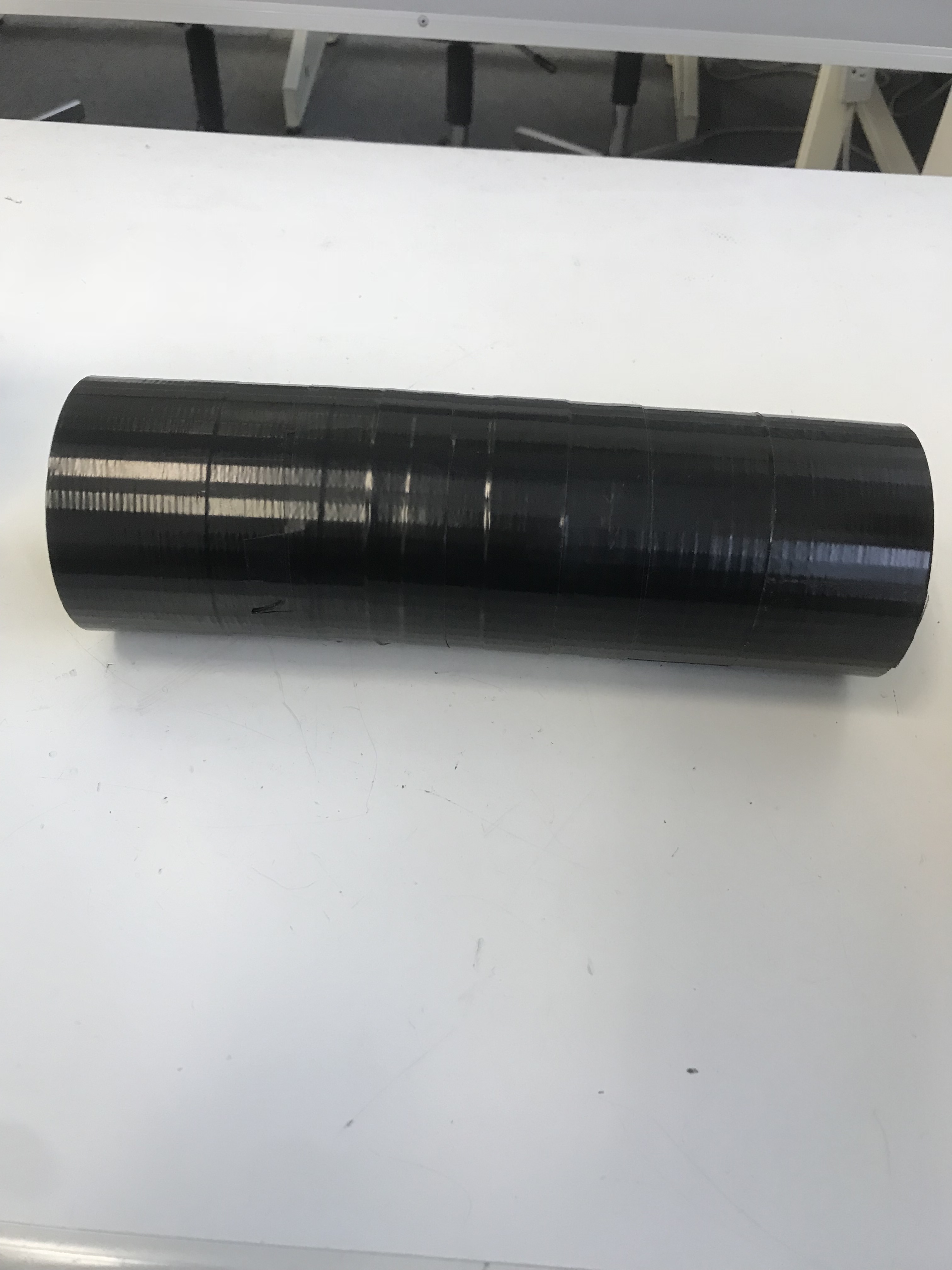

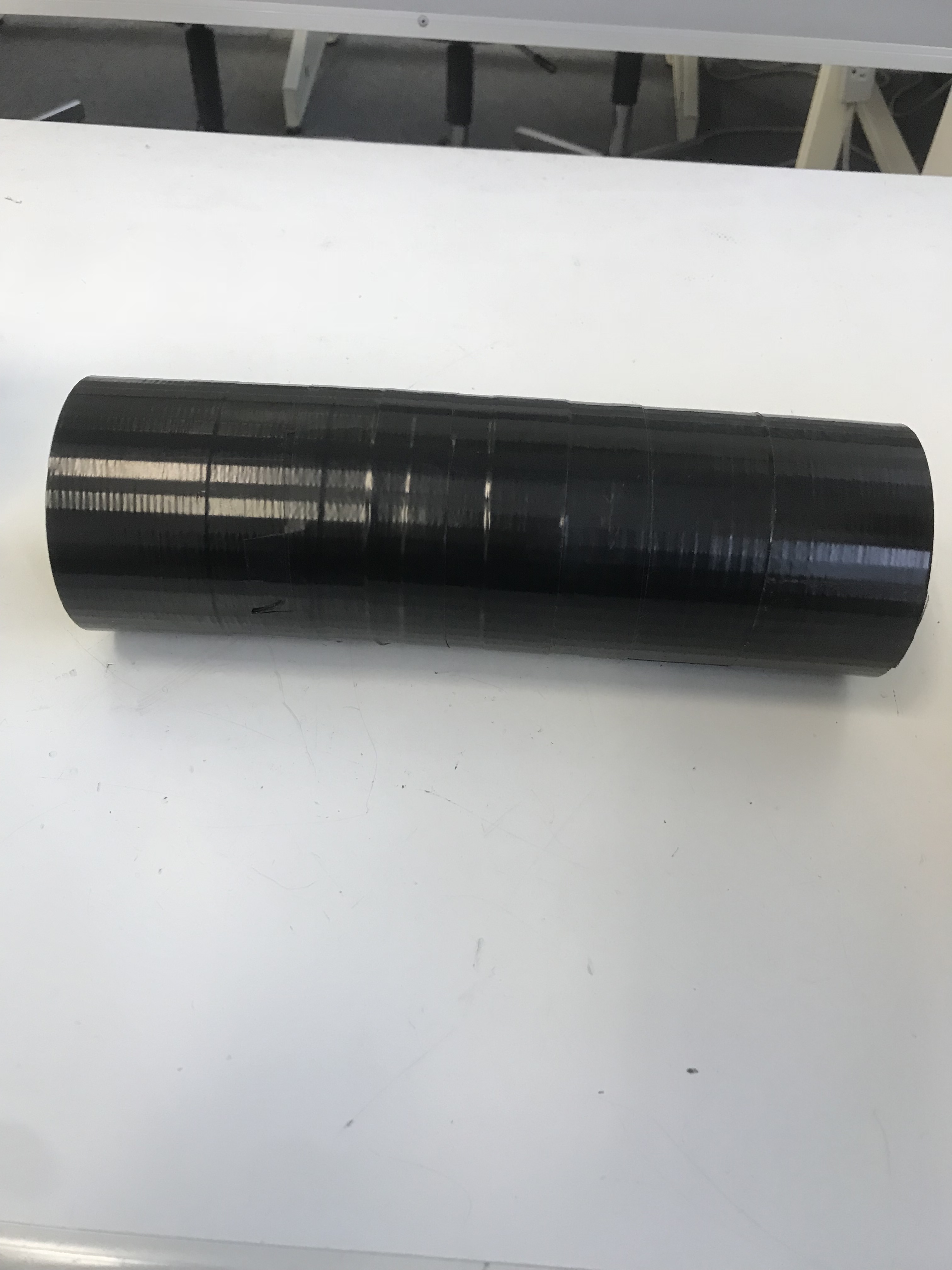

- 3.22. 発射筒

発射筒の側面、上面の概観をそれぞれFig.37、Fig.38として以下に示す。

Fig.37 発射筒側面

Fig.38 発射筒上面

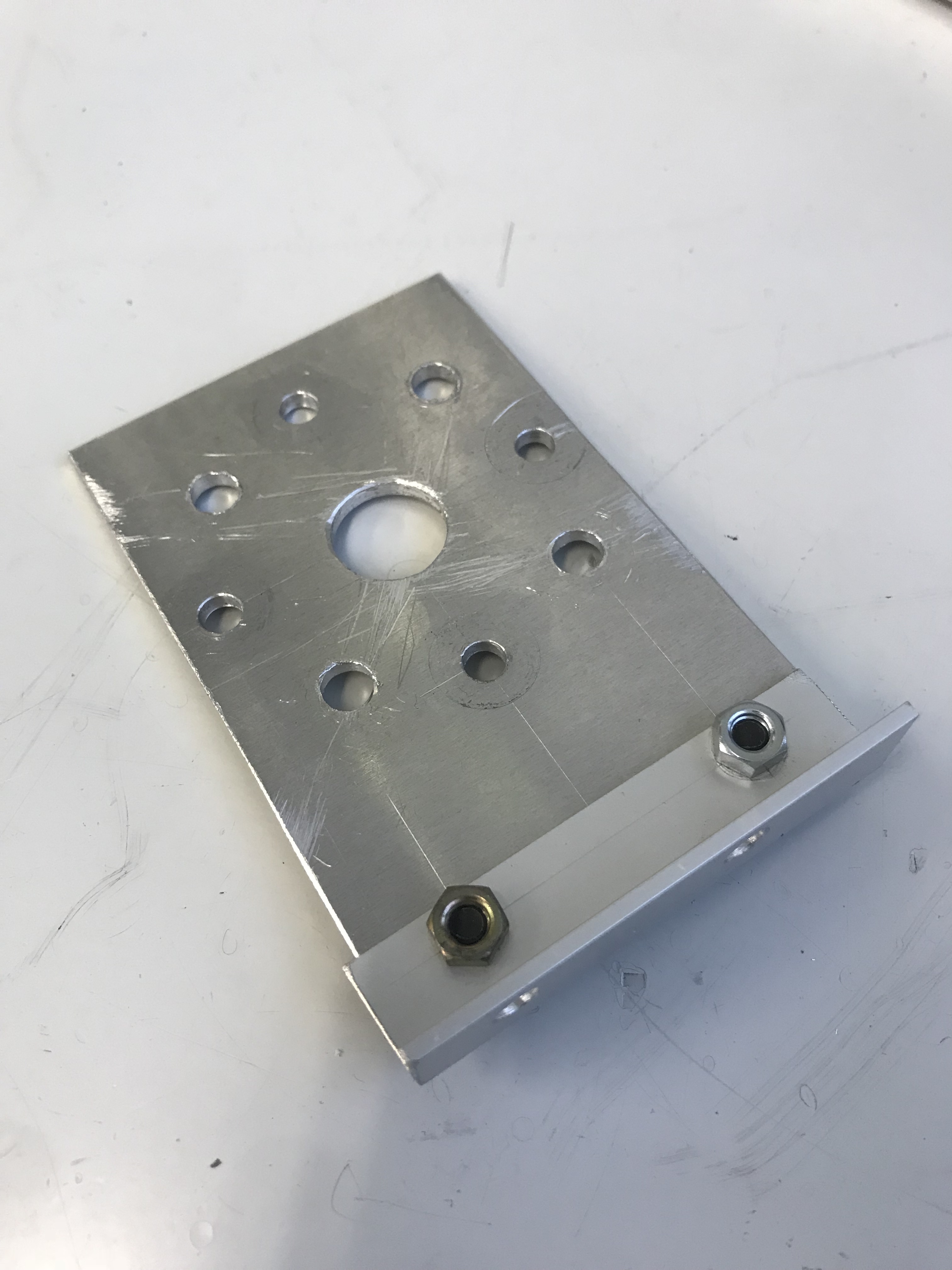

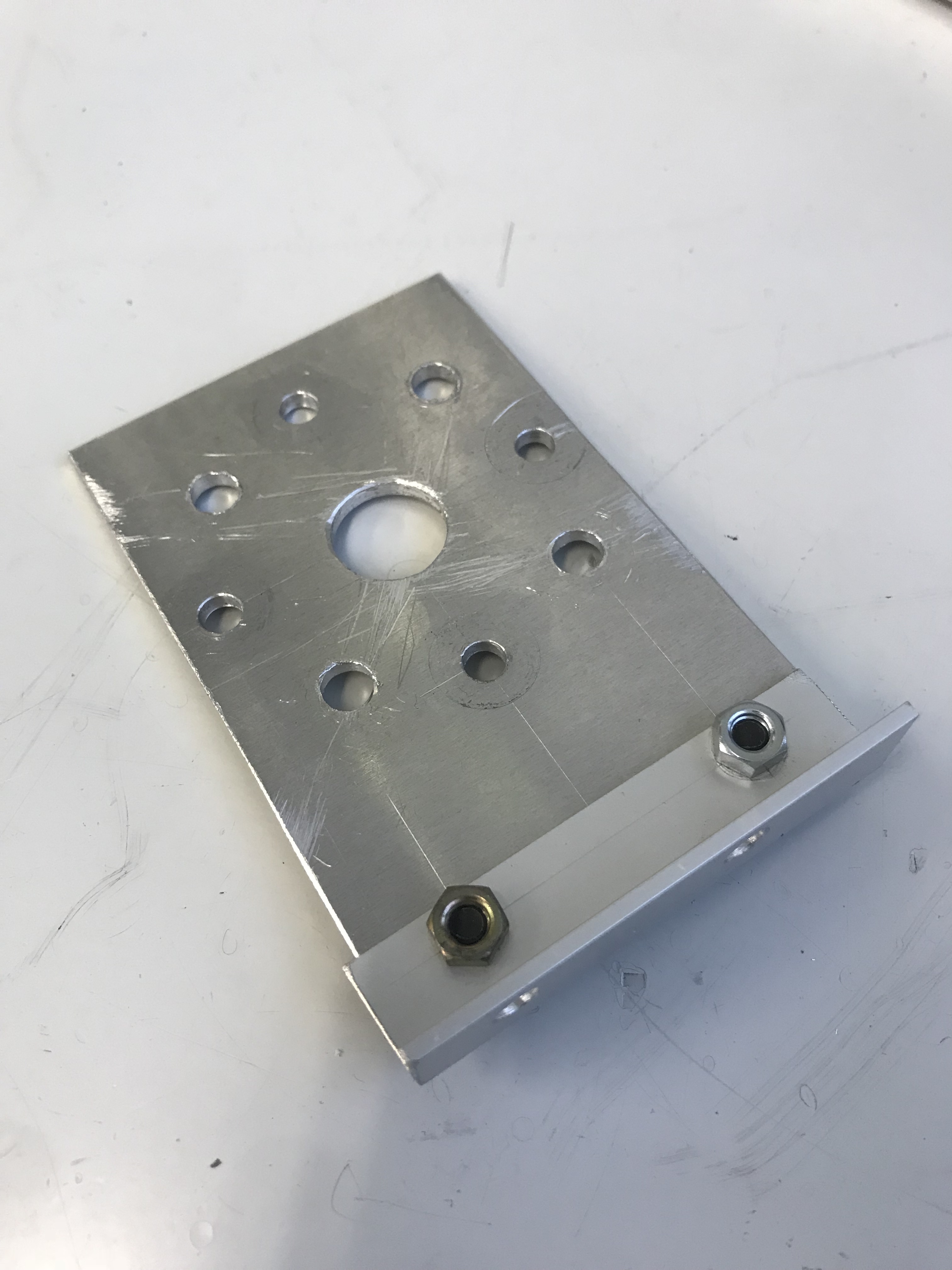

- 3.23. 発射筒マウント

発射筒マウントの前面、後面の概観をそれぞれFig.39、Fig.40として以下に示す。

Fig.39 発射筒マウント前面

Fig.40 発射筒マウント後面

- 3.24. カム

カムの概観をFig.41として以下に示す。

Fig.41 カム

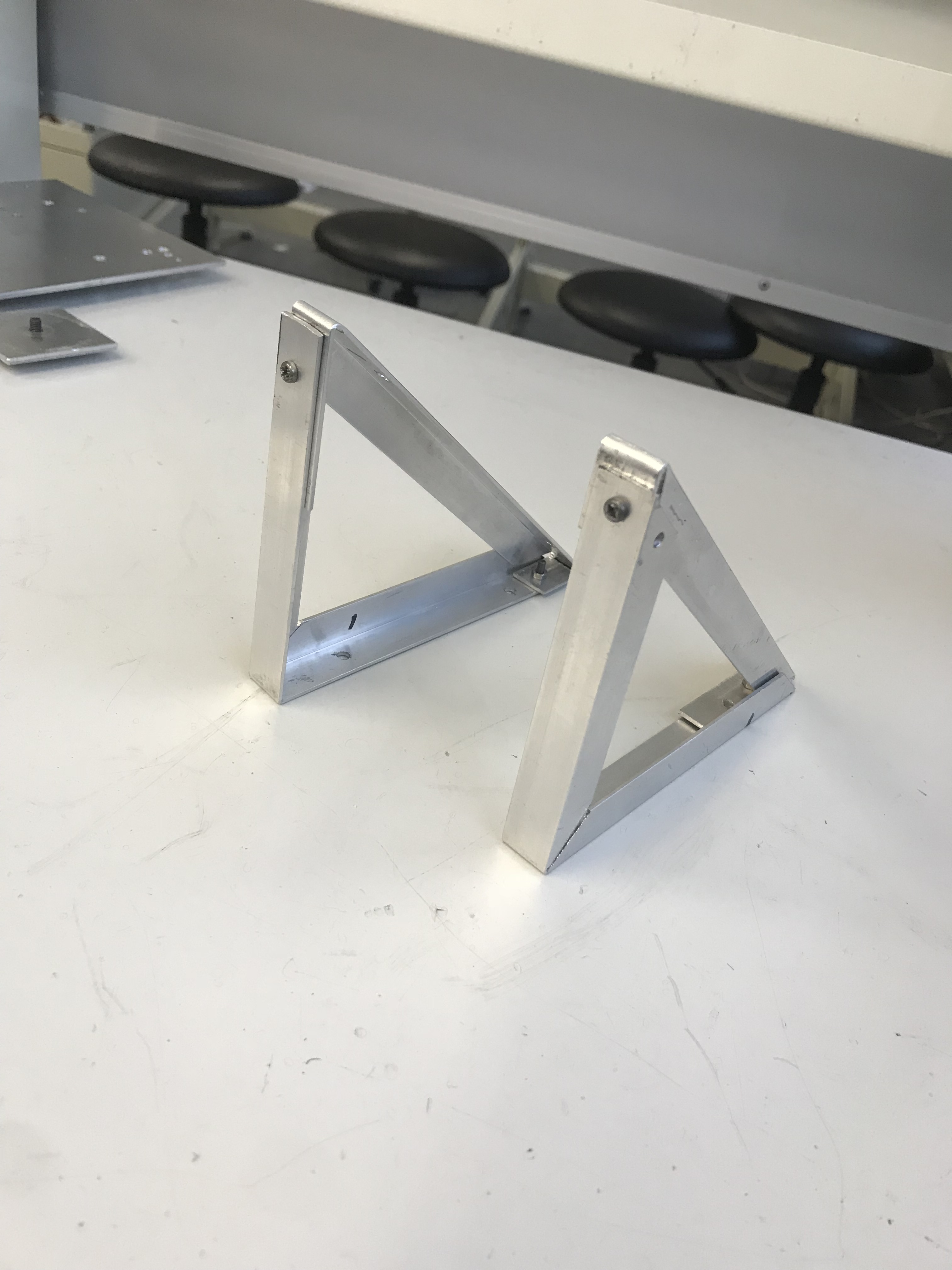

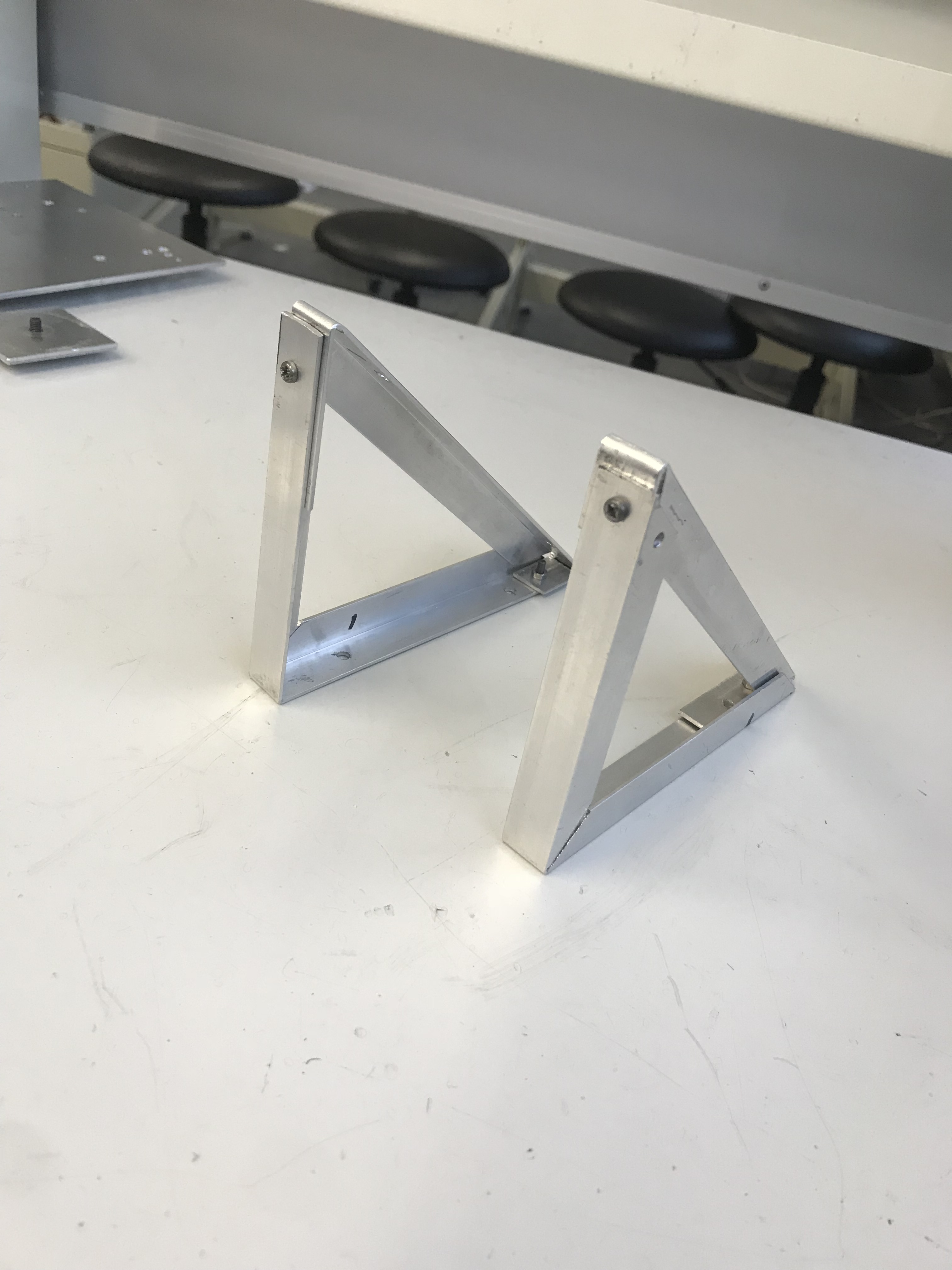

- 3.25. 足

足の前面、後面の概観をそれぞれFig.42、Fig.43として以下に示す。

Fig.42 足前面

Fig.43 足後面

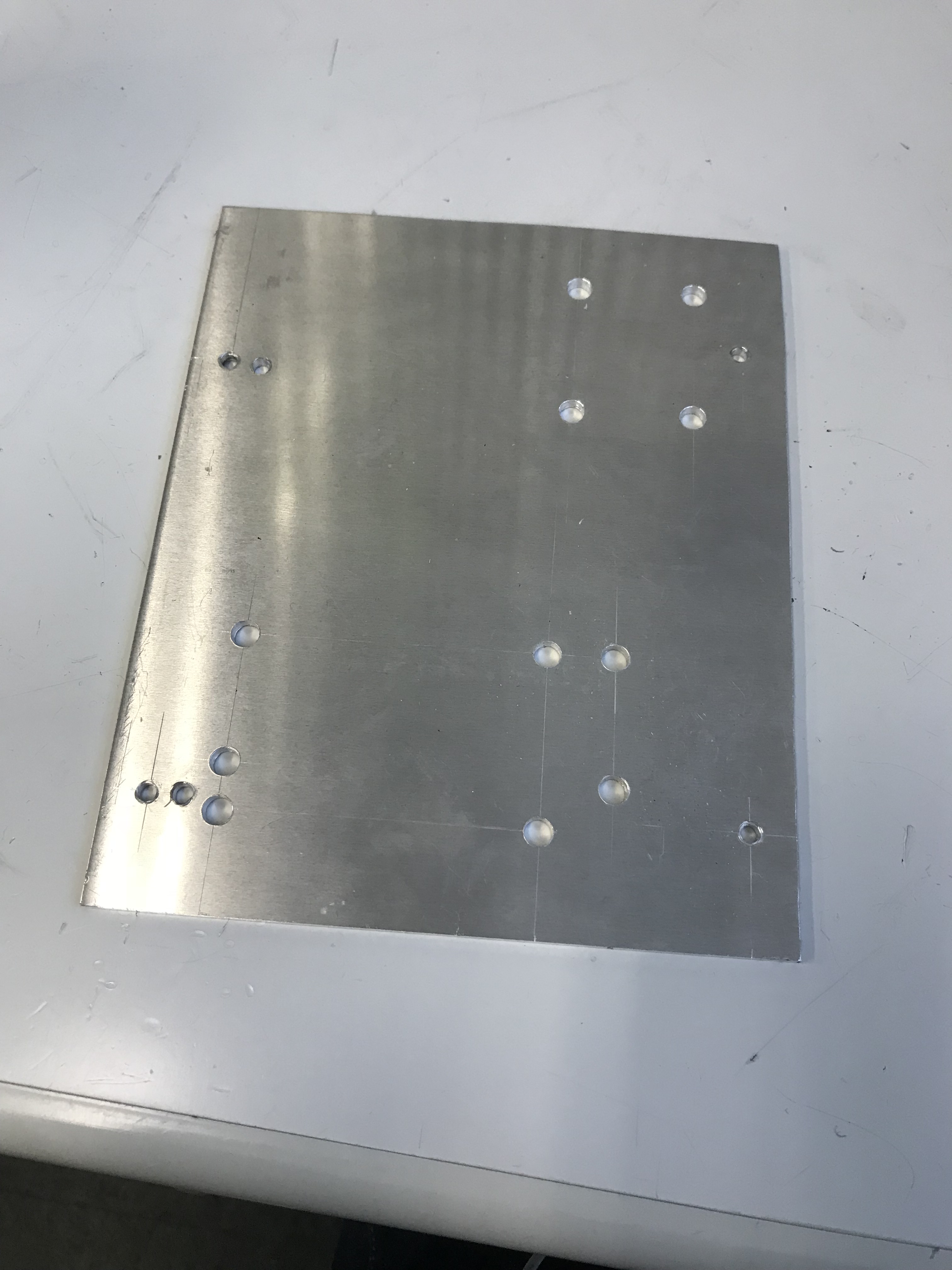

- 3.26. 発射台

発射台の概観をFig.44として以下に示す。

Fig.44 発射台

- 3.27. L字アングル

L字アングルの概観をFig.45として以下に示す。

Fig.45 L字アングル

-

各パーツと工数について評価する。

- 4.1. 各パーツ評価

・機体全体

全体の総重量は構想時に9.55[kg]であったが、実際製作した機体では8.92[kg]であった。

差は0.63[kg]である。

原因はCADの素材指定が間違っていたことが考えられる。

だが、軽くなった分走行がより安定したため結果的によかったといえる。

・赤外線カメラマウント

実際のサイズは54×22×82[mm]であり、構想段階では、54×22×81.5[mm]であった。

差は0.5[mm]で、これは精度は良いといえる。

また、穴位置についても取り付けに問題がなかった。

・人感センサマウント

実際のサイズは32×24×45[mm]であり、構想段階では、32×24×45[mm]であった。

差は0[mm]で、これは精度は良いといえる。

また、穴位置についても取り付けに問題がなかった。

・制御部マウントボード

実際のサイズは100×200×3であり、構想段階では、100×200×3であった。

0[mm]の差があるがこれは精度は良いといえる。

また、穴位置についても取り付けに問題がなかった。

・電源ボードマウントボード

製造段階で新しく追加した。

電源ボードを固定するものがなかったため、電源ボードをっ固定するために製作した。

コンタマシンでアクリル板から必要寸法切り出し、ボール盤で電源ボードを固定する穴、ペール缶ユニットにφ固定する穴をあけた。

また、穴位置についても取り付けに問題がなかった。

サイズは40×79.5×3[mm]である。

・補強材

製造段階で新しく追加した。

下段ユニットのアクリル板が重量に耐えられなかったため追加した。

サイズは15×15×185[mm]である。

・外装

製造段階でキャスターを追加したためキャスター部分の外装を新しく追加した。

元々175×1256[mm]の外装を取り付ける予定であったが追加で60×1256[mm]のものを追加した。

また、穴位置についても取り付けに問題がなかった。

・超音波センサマウント

実際のサイズは25×40×45[mm]であり、構想段階では、25×40×45[mm]であった。

差は0[mm]で、これは精度は良いといえる。

また、穴位置についても取り付けに問題がなかった。

・駆動用バッテリーホルダー

実際のサイズは48×18×20[mm]であり、構想段階では、48×18×20[mm]であった。

差は0[mm]で、これは精度は良いといえる。

また、穴位置についても取り付けに問題がなかった。

・制御用バッテリーホルダー

実際のサイズは88×148×15[mm]であり、構想段階では、88×148×15[mm]であった。

差は0[mm]で、これは精度は良いといえる。

また、穴位置についても取り付けに問題がなかった。

・キャスターマウント

製造段階で新しく追加した。

走行をより安定させるために追加した。

サイズは70×50×18[mm]であり、穴位置についても取り付けに問題がなかった。

・円板(大)

レーザーで加工する予定であったが3[mm]アルミニウム板が加工できなかったためコンタマシンで加工した。

実際のサイズはφ62×3[mm]であり、構想段階では、φ65×3[mm]であった。

差は3[mm]であるが、発射に問題はなかったため許容できる。

・円板(小)

レーザーで加工する予定であったが3[mm]アルミニウム板が加工できなかったためコンタマシンで加工した。

実際のサイズは50.5×50×3[mm]であり、構想段階では、φ50×3[mm]であった。

製作時に円盤にする必要がないことに気づいたため、より加工が楽な四角の板にした。

・支柱

実際のサイズはφ15×32[mm]であり、構想段階では、φ15×32[mm]であった。

旋盤を使って加工したため精度のよい加工ができた。

・ばね押し棒

製造段階で新しく追加した。

φ15のプラスチック丸棒を長さ60[mm]にコンタマシンで加工した。

・押し棒

実際のサイズはφ15×210[mm]であり、構想段階では、φ15×93[mm]であった。

差は107[mm]である。

設計を変更して発射筒の長さを長くしたため、このようになった。

設計変更後の寸法はφ15×210[mm]である。これも旋盤を使って加工したので精度のよい加工ができた。

・発射筒

実際のサイズはφ85×260[mm]であり、構想段階では、φ85×110[mm]であった。

製作時にストロークを伸ばしたため、筒を長くした。

・発射筒マウント

実際のサイズは95×65×3[mm]であり、構想段階では、95×65×3[mm]であった。

差は0[mm]で、これは精度は良いといえる。

また、穴位置についても取り付けに問題がなかった。

・カム

一個目のカムのサイズはは70×30×12[mm]であり、構想段階では、70×30×12[mm]で3Dプリンタで製作した。

二個目のカムのサイズはは120×40×12[mm]であり、構想段階では、120×40×12[mm]で3Dプリンタで製作した。

三個目のカムのサイズはは121×40×3[mm]であり、構想段階では、120×40×3[mm]でアルミ板をコンタマシンで製作した。

Dカットについてはヤスリを使って正確に加工した。

一個目と二個目のカムではDカットの強度が足りなかったためアルミに素材を変更した。

・足

実際のサイズは135×112×15[mm]であり、構想段階では、135×110×15[mm]であった。

アルミのアングル材を折り曲げて製作したため、曲げ加工の際にずれが生じてしまった。

・発射台

実際のサイズは185×147×3[mm]であり、構想段階では、185×147×3[mm]であった。

0[mm]の差があるがこれは精度は良いといえる。

また、穴位置については発射機構のストロークを伸ばしたため、変更を行ったが取り付けに問題はなかった。

- 4.2. 工数分析

作業分布をTable 2として以下に示す。

Table 2 工数表

| 名前 | 構想(時) | CAD製作(時) | メカ製作・加工・試験(時) | ドキュメント整備(時) | 合計(時) |

| 今泉 | 30 | 62.5 | 81.4 | 11 | 184.4 |

| 深谷 | 30.5 | 10 | 76 | 63 | 179.5 |

構想とメカ製作・加工・試験についてはほとんど同じくらいの時間働いていることがわかる。また、CAD製作、ドキュメント整備ついては作業時間の差が大きい。

それぞれCAD製作については52.5時間、ドキュメント整備については52時間の差があることがわかる。

これらのことから詳細設計や基本設計の段階では、CAD製作やドキュメント整備と役割を完全に分けそれぞれの得意な作業を行えている、また構想の段階やメカ製作・加工・試験の段階ではほぼ均等に分担して作業が行えているといえる。

全体としてメカは役割分担をうまく行えていたと言える。

-

設計について

設計について、最初、自分は機能を満たすためだけの設計を行っていたが、設計が終わり製作に入ると、設計の重要さが良く分かった。

なぜなら、深く考えずに設計を行ったため、組み立てやすさについてはあまり考慮されていなかったからである。

例えば、今回は部品代の節約と、支柱製作と外装の追加の必要を無くすため、本体の骨組みを支柱とアクリル板ではなく、プラスチックのペール缶を逆さに置いて構造部品とした。

これによって部品代が節約され、部品点数も少なくなったが、配線の通しにくさ、発射機構の取り付けにくさが判明した。

よって今回の設計では、組み立てやすさも考慮した設計が必要であるとわかった。

製作について

製作について、2年次に行った実習の、主に手仕上げの実習が活きていると思った。また、発射機構の金属の棒を旋盤にて加工する際は、旋盤の実習の経験も活かすことができた。

全体的に精度も悪くなく、塗装も上手く仕上がり、満足のいく製作物になった。途中トラブルがあっても、臨機応変に対応することができたと思う。

発射機構について、結果的にボールの飛距離は大きくなかったが、今現在の設計で最大限飛ばすような組み立て方を臨機応変に実行できたと思う。発射機構については、基本設計、詳細設計の段階から何パターンか試作を行って一番飛ぶ方法を採用するべきだと思った。製作してから飛ばないとなってしまえば、設計を変更しても製作をする時間がないので、今回のような結果になってしまう。

これについては、反省点としたい

MIRS DATABASE