- ���i�̔z�u�E��̎����`�F�b�N�A���ʃ`�F�b�N����ѓ��쎎��

- �P�[�u���ނ̓��ʃ`�F�b�N����ы��x�`�F�b�N

- ���J���i�̊O�`���@�A���ʒu����ь��T�C�Y�`�F�b�N

���̂悤�ɂ��ĕW�����i���S�Ċ�����悤�ɂ���B

�����Ώۂ��ȉ��Ɏ����B

| ��� | �����Ώ� | �������� | �S���� | �����J�n�� | �����I���� | ���l |

|---|---|---|---|---|---|---|

| �{�[�h | ���[�^�[�{�[�h | �E���ʃ`�F�b�N �E����`�F�b�N �E���i�m�F |

�E�ɓ� �E���� |

2016.6.24 | 2016.7.12 | �V�� MIRSMG3G�@���[�^�[����{�[�h�����d�l�� �\���莎�����Ԃ��������Ă��܂����B �i���N�̔�(MIRS1503)��FPGA��PIN�ԍ���ύX���Ă��邱�Ƃ�F�m���Ă��炸�A���̓���Ɏ��Ԃ��������Ă��܂����j |

| �h�[�^�[�{�[�h | �E���ʎ��� �E���쎎�� �E���i�m�F |

�E��� �E�瓇 |

2016.6.24 | 2016.7.1 | ���� MIRSMG3G �h�[�^�[�{�[�h�ڍאv�� |

|

| �d���{�[�h | �E���ʎ��� �E���쎎�� �E���i�m�F |

�E��� �E�瓇 |

2016.6.24 | 2016.7.1 | ���� MIRS1403 �d���{�[�h�ڍאv�� |

|

| �����g�Z���T�{�[�h | �E���ʎ��� �E���쎎�� �E���i�m�F |

�E���� �E���� |

2016.6.24 | 2016.7.12 | ���� MIRSMG3D �����g�Z���T�{�[�h�����d�l�� �\���莎�����Ԃ��������Ă��܂����B �i�����S���҂ł��鐴�������[�^����{�[�h�̎�����D�悵�A���̖������Ɏ�Ԏ���Ă��܂������߁j |

|

| ���J | USB�Œ���� | �E�O�`���@ �E���ʒu �E�����@ |

�E���� �E�R�� |

2016.6.24 | 2016.7.8 | �V�� MIRSMG3G USB�Œ����ڍאv�� |

| �o���p | �E�O�`���@ �E���ʒu �E�����@ |

�E���� �E�R�� |

2016.6.24 | 2016.7.8 | �V�� MIRSMG3G �o���p�[�ڍאv�� |

|

| �x�� | �E�O�`���@ �E���ʒu �E�����@ |

�E���� �E���� |

2016.6.24 | 2016.7.8 | �V�� | |

| �㉺�V���[�V | �E�O�`���@ �E���ʒu �E�����@ |

�E���� �E���� |

2016.6.24 | 2016.7.8 | ���� MIRSMG3G �V���[�V�ڍאv�� |

|

| �P�[�u���� | �E11pin�t���b�g�P�[�u�� �E4pin�P�[�u�� 6pin�P�[�u�� |

�E���ʎ��� �E���x���� |

�E��c �E�P�� |

2016.6.24 | 2016.7.1 | ���� |

| �����o���P�[�u���� | �E���ʎ��� �E���x���� |

�E�P�� �E��c |

2016.6.24 | 2016.7.1 | ���� | |

| �����g�ڑ��P�[�u�� | �E���ʎ��� �E���x���� |

�E�P�� �E��c |

2016.6.24 | 2016.7.1 | ���� | |

| �d���n�P�[�u�� | �E���ʎ��� �E���x���� |

�E�P�� �E��c |

2016.6.24 | 2016.7.1 | ���� |

4.1 �{�[�h����

- ���[�^�̐��]�E�t�]�M���̊m�F

- PWM�L�����A���g���̊m�F

- ���[�^�̐��]�E�t�]�̊m�F

- FET�̔��M

- �����Ԃ̑��s�i���ۂɂ̓��[�^�ז����ʼn�]�j

- �G���R�[�_�̐M���̊m�F

- �I�V���X�R�[�v�ɂ��PWM�M���g�`�̊m�F

- �^�b�`�Z���T��ON/OFF���o�͂̊m�F

4.1.1 ���[�^����{�[�h

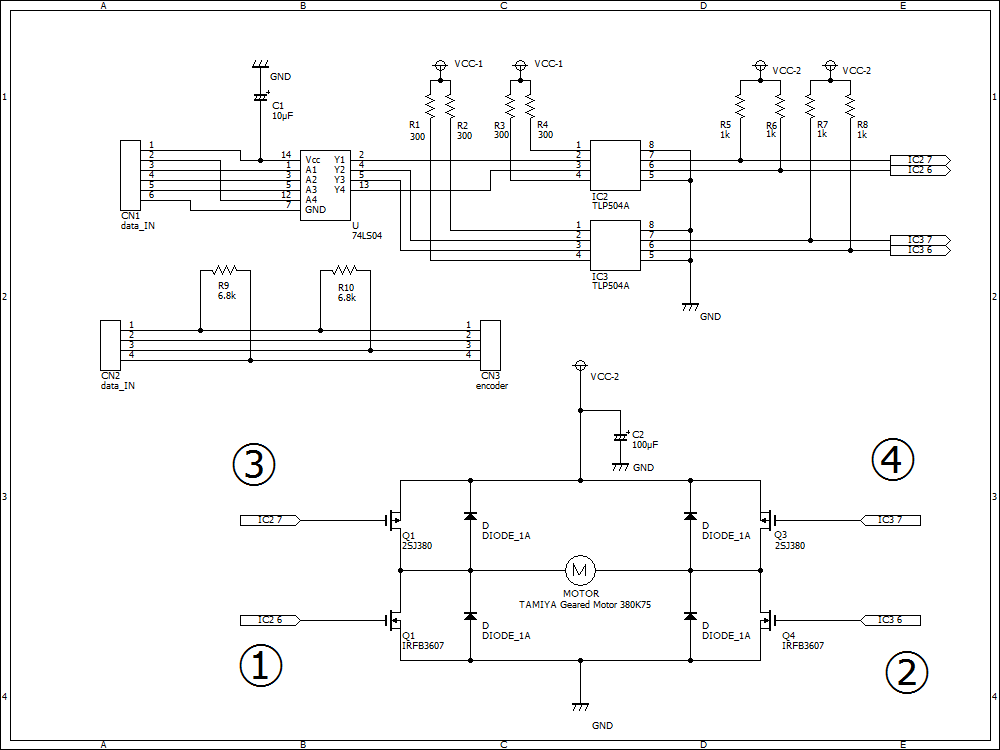

�������e�̏ڍׂ���э��i���MIRS1602 �W�����i�����v�揑 3.1���[�^����{�[�h ���Q�Ƃ����B4.1.1.1 ���i�z�u�E�����`�F�b�N

MIRSMG3G�@���[�^�[����{�[�h�ڍאv�� 3.�����}�̎ʐ^��������āA���ۂ̊�ƏƂ炵���킹�Ċm�F�������ʁA���ׂĂ̕��i����������������Ă������Ƃ��m�F�����B4.1.1.2 ���ʃ`�F�b�N

MIRSMG3G�@���[�^�[����{�[�h�ڍאv�� 2.����H�f�[�^ ��H�̃p�^�[���}����������ۂ̉�H�Ƃ��Ƃ炵���킹�A�e�X�^�[��p���A�e�f�q�̓��ʂ��m�F�ł����B�܂��A�Z���͂Ȃ������B4.1.1.3 ���쎎��

�@�@

- ���[�^�i���j��FET�̃Q�[�g�����̔g�`���I�V���X�R�[�v��p���đ��肵���B

- �I�V���X�R�[�v�Ŕg�`��ǂݎ��Ƃ���͉��}�̇@�`�C�ł���B

- �ȉ��ɂ��̂Ƃ��̔g�`��fig1�Afig2�Afig3�Afig4�Ƃ��Ď����B

���}�̔g�`��PWM���}80�̂Ƃ��̔g�`�ł���B

�i�܂��A1�`4�Ƃ���������fig.4-1�ɂ�����@�`�C��\�킵�Ă���A���Ƃ���fig.1�ł����CH1�͇@�ACH2�͇A�̔g�`��\�킵�Ă���j

-

Fig.1����Fig.4���A���]�E�t�]�����̓K����PWM��^���AFET�̃Q�[�g�����ɐ��]�M���������Ă��邱�Ƃ��m�F�ł������ߍ��i�Ƃ����B

�܂��A�E���[�^�̔g�`�͏�̐}fig1�`fig4�̔g�`�̔��]�����g�`���m�F�ł������ߍ��i�Ƃ����B

Fig.1����Fig.4���A���]�E�t�]�M���m�F���ɃI�V���X�R�[�v�̉��ɕ\�������l�Ɣg�`����APWM���g������1.1[kHz]�ȉ��ł��邱�Ƃ��m�F�ł����̂ō��i�Ƃ����B

���]�E�t�]�̐M�����Ƀ��[�^�����]�E�t�]�ɉ�]���Ă��邱�Ƃ��m�F�ł������ߍ��i�Ƃ����B

PWM�l�Ɂ}127(max)��^���A5���ԉ�]�����AFET�̔��M���قƂ�ǂȂ����Ƃ�f���FET��G���Ċm�F�ł������ߍ��i�Ƃ����B

10���ԁAPWM�l��+127(max)��^���A���[�^�����Ȃ�����ł��邱�Ƃ��m�F�ł������ߍ��i�Ƃ����B

�G���R�[�_�̃e�X�g�v���O���������āA�G���R�[�_���蓮�ō��E�ɉ��Ƃ��ɃG���R�[�_�̓ǂݎ��l���v���X�����}�C�i�X�����ɕω����邱�Ƃ��m�F�ł������ߍ��i�Ƃ����B

4.1.2 �h�[�^�{�[�h

�������e���h�[�^�[�{�[�h�ڍאv�����Q�Ƃ��������s�����B4.1.2.1 ���i�z�u�E�����`�F�b�N

MIRSMG3G�@�h�[�^�{�[�h�ڍאv�� 5.�����}����������i�z�u�̊m�F�������B���ׂĕ��i���������z�u����Ă����B4.1.2.2 ���ʃ`�F�b�N

MIRSMG3G�@�h�[�^�{�[�h�ڍאv�� 4.�p�^�[���}����ъ���H�f�[�^ �p�^�[���}��������`�F�b�N�V�[�g�Ƃ��ėp�����B�e�X�^�[���g�p���e�f�q�����ʂ��Ă��邱�Ƃ��m�F�ł����B�܂�VCC��GND�͒Z�����Ă��Ȃ������B�͂t����r�j�[�����̉�H�C���͍s���Ă��Ȃ������B�Ȃ��A�͂t����r�j�[�����ɂ���H�̏C���͍s���Ă��Ȃ������B

4.1.2.3 ���쎎��

����Fig.5����Fig.10�Ɏ������̃I�V���X�R�[�v�̔g�`�������B

�܂��A�}���̐���(20�A22�A24�A26)�͔g�`��ǂݎ����PIN�ԍ���\�킵�Ă���B

�^�b�`�Z���T���������藣�����肵�ăf�B�X�v���C��Łg1�h�A�g0�h�����݂ɌJ��Ԃ���邱�Ƃ��m�F�ł������� MIRSMG3G�@�h�[�^�{�[�h�����d�l�����^�b�`�Z���T��ON/OFF���o�͂̊m�F���������i�Ƃ���B

4.1.3 �d���{�[�h

�d���{�[�h

�d���{�[�h��MIRS1503���g�p�����������g�p�����B

MIRS1401 �W�����i�����v�揑

��

MIRSSTND �f���A�����M�����[�^�d���{�[�h�����d�l��

���Q�Ƃ����B

���ʎ���

MIRSSTND �f���A�����M�����[�^�d���{�[�h�����d�l��

�̃p�^�[���}�ƈ�v���Ă��邩�m�F�����B�܂�

MIRSSTND �f���A�����M�����[�^�d���{�[�h�����d�l��

�̃p�^�[���ʂ�ɓ����y�ђZ�����Ă��邩�e�X�^�Ŋm�F�����B

����n�d���̓��쎎��

MIRS1503 �W�����i�����v�揑

�̓d���{�[�h�̍��ڂɂ����āA�����}��CN1�Ƀo�b�e���[��7.8[V]�̓d�����������Ƃ���CN2�̓d����5.4[V]�ł��邱�Ƃ��m�F�����B

���Ɉ��艻�d������ڑ������͓d����8.5V�`7.4V�܂ŕω��������Ƃ��ACN2�̏o�͓d���̒l��5.1�`5.6V�͈͓̔��Ɏ��܂��Ă���̂ō��i�Ƃ����B

���Ɉ��艻�d������ڑ������͓d����8.5V�`7.4V�܂ŕω��������Ƃ��ACN2�̏o�͓d���̒l��5.1�`5.6V�͈͓̔��Ɏ��܂��Ă���̂ō��i�Ƃ����B

�쓮�n�d���̓��쎎��

MIRS1503 �W�����i�����v�揑

�̓d���{�[�h�̍��ڂɂ����āA�����}��CN3�Ƀo�b�e���[��7.8[V]�̓d�����������Ƃ��̂bN4�̓d����6.17[V]�ł��邱�Ƃ��m�F�����B

���Ɉ��艻�d������ڑ������͓d����8.5V�`7.4V�܂ŕω��������Ƃ��Ƃ�CN4�̏o�͓d���̒l��6.1�`6.7�͈͓̔��Ɏ��܂��Ă���̂ō��i�Ƃ����B

���Ɉ��艻�d������ڑ������͓d����8.5V�`7.4V�܂ŕω��������Ƃ��Ƃ�CN4�̏o�͓d���̒l��6.1�`6.7�͈͓̔��Ɏ��܂��Ă���̂ō��i�Ƃ����B

| �ڕW�d��(V) | �o�b�e���[�g�p�� | ���艻�d���i�d�����j | ���艻�d���i�d����j | ||||

|---|---|---|---|---|---|---|---|

| ���͓d��(V) | ����d��(V) | ���͓d��(V) | ����d��(V) | ���͓d��(V) | ����d��(V) | ||

| ����n | 5.1�`5.6 | 7.8 | 5.40 | 8.5 | 5.4 | 6.0 | 5.11 |

| �쓮�n | 6.1�`6.7 | 7.8 | 6.17 | 8.5 | 6.17 | 7.4 | 6.17 |

4.1.4 �����g�Z���T�{�[�h

�������e�̏ڍׂ���э��i���MIRS1602 �W�����i�����v�揑 3.4�����g�Z���T�{�[�h���Q�ƁB4.1.4.1 ���i�z�u�E�����`�F�b�N

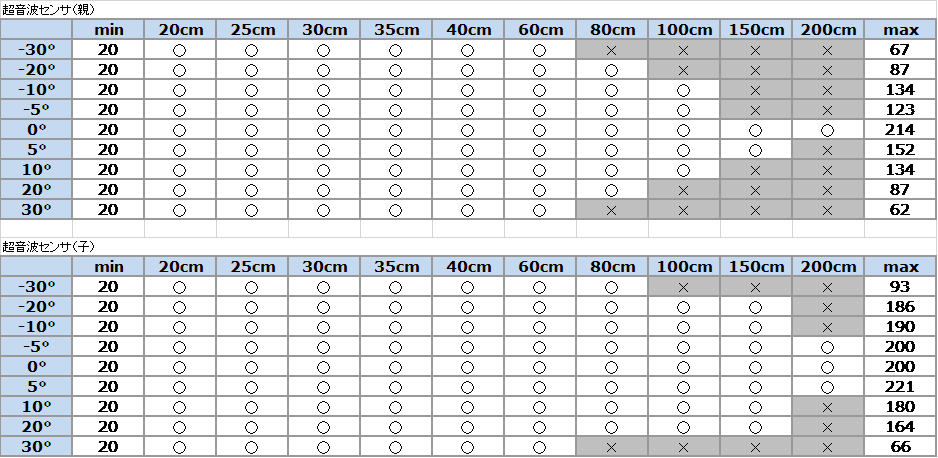

�����g�Z���T�{�[�h�����}(�e�@)����������g�Z���T�{�[�h�����}(�q�@)��������A�Ƃ炵���킹�Ċm�F�������ʁA���ׂĂ̕��i����������������Ă����B4.1.4.2 ���ʃ`�F�b�N

�����g�Z���T�p�^�[���}(�e�@)����������g�Z���T�p�^�[���}(�q�@)����������ۂ̉�H�Ƃ��Ƃ炵���킹�A �e�X�^�[���g�p���e�f�q���q�����Ă��邱�Ƃ��m�F�ł����B4.1.4.3 ���쎎��

- �����g�Z���T�{�[�h�̓��쎎���͒����g���Œ肵�A�R���N�{�[�h�ɒ����g�āA�R���N�{�[�h���������đ��苗�����v�������B

- ���쎎���̌��ʂ�Table3�Ƃ��Ĉȉ��Ɏ����B

- ���苗���ƒ����g�Z���T�ɂ���đ��肵��������Table3�Ƃ��Ĉȉ��Ɏ����B

| ���ۂ̋���[cm] | ���苗��[cm] | |

|---|---|---|

| �e�@ | 25 | 25 |

| 50 | 50 | |

| 75 | 75 | |

| 100 | 98(-2[cm]) | |

| 150 | 148(-2[cm]) | |

| 200 | 198(-2[cm]) | |

| �q�@ | 25 | 25 |

| 50 | 50 | |

| 75 | 75 | |

| 100 | 100 | |

| 150 | 149(-1[cm]) | |

| 200 | 198(-2[cm]) |

-

�\�̊p�x�͔����v���𐳂Ƃ��A�R���N�{�[�h���X�����p�x�ł���B

Table3���A20cm������200cm���ɒ[�ɒ�����悤�ȋ����͑��肷�邱�Ƃ��ł��Ȃ������B�܂��A�����g�{�[�h�͑���ΏۂƂ̋����������قǑ���l�Ɍ덷��������B

���̂��߁A20cm�`50cm�ł͌덷���}5���ȓ��A50cm�`200cm�͌덷���}10���ȓ��������ꍇ�����i�Ƃ��A����̌��ʁA����l���͈͓��Ɏ��܂����̂ō��i�Ƃ����B

�i�܂��A��ł͂��邪�e�@�����q�@�̂ق������x���ǂ����Ƃ��\����킩��j

4.2 ���J����

�������e�̏ڍׂ���э��i���MIRS1602 �W�����i�����v�揑 3.5�`3.9���Q�ƁB4.2.1 �o���p

�d�l���̐��@�Ɣ�ׁA���̈ʒu�ƌ��̌a�̐��@�덷���}0.15[mm]�ȉ��ł���A�d�l�����Ă��Ă����ׁA���i�Ƃ����B�ȉ��Ɍ��ʂ������B

Fig.13�o���p���茋��

�@

4.2.2 �V���[�V(�㉺)

�d�l���̐��@�Ɣ�ׁA���̈ʒu�ƌ��̌a�̐��@�덷���}0.05[mm]�ȉ��A���̑��̐��@�덷���}1.00[mm]�ȉ��ł���A�d�l�����Ă����ׁA���i�Ƃ����B

4.2.3 �x��(��)

�d�l���̐��@�Ɣ�ׂđS���̌덷��1.00[mm]�ȉ��Ǝd�l�����Ă����B

-

�x���̑��茋�ʂ�table 6�Ɏ����B

| �O�a(mm) | ����(mm) | ���̒��a(mm) | |

|---|---|---|---|

| �d�l | 15.0 | 30.0 | 3.0 |

| ���茋��(�x��1) | 15.0 | 29.95 | 3.2 |

| ���茋��(�x��2) | 15.0 | 30.30 | 3.2 |

| ���茋��(�x��3) | 15.0 | 30.20 | 3.2 |

| ���茋��(�x��4) | 15.0 | 30.20 | 3.4 |

4.2.4 USB�Œ����

�d�l���̐��@�Ɣ�ׂđS���̌덷���}1[mm]�ȉ��Ǝd�l�����Ă����B�ȉ��Ɍ��ʂ������B

Fig.14USB�Œ����茋��

�@

MIRS1602 �Ǘ��䒠�֖߂�

4.3 �P�[�u����

4.3.1 11PIN�t���b�g�P�[�u��

4.3.1.1 ���ʃ`�F�b�N

�e�X�^�[���g�p���ē��ʂ��m�F�ł������߁A���i�Ƃ����B4.3.1.2 ���x�`�F�b�N

�R�l�N�^���������ăR�[�h��������������P�[�u���̋��x���m�F�ł������߁A���i�Ƃ����B4.3.2 6PIN�t���b�g�P�[�u��

4.3.2.1 ���ʃ`�F�b�N

�e�X�^�[���g�p���ē��ʂ��m�F�ł������߁A���i�Ƃ����B4.3.2.2 ���x�`�F�b�N

�R�l�N�^���������ăR�[�h��������������P�[�u���̋��x���m�F�ł������߁A���i�Ƃ����BMIRS1602 �Ǘ��䒠�֖߂�