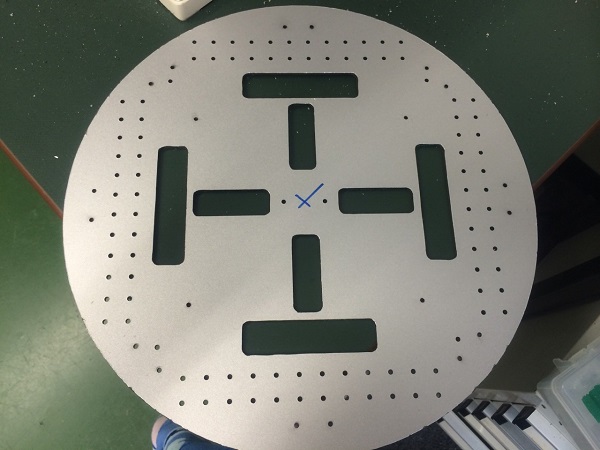

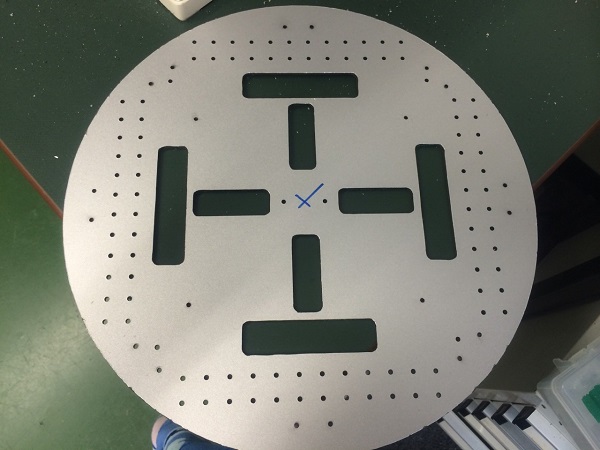

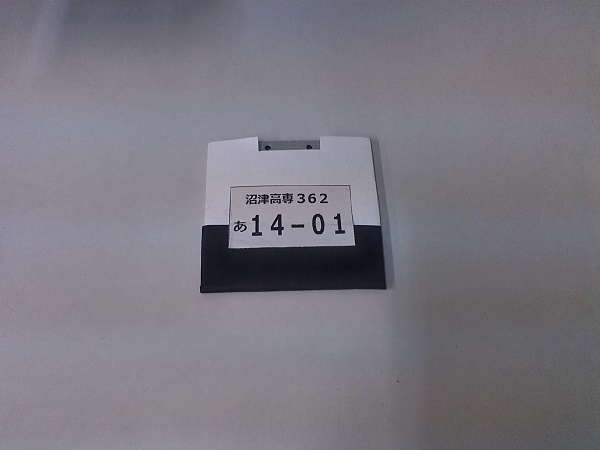

2.1.上段シャーシ

写真を図1に示す。

図1. 上段シャーシ

図1. 上段シャーシ

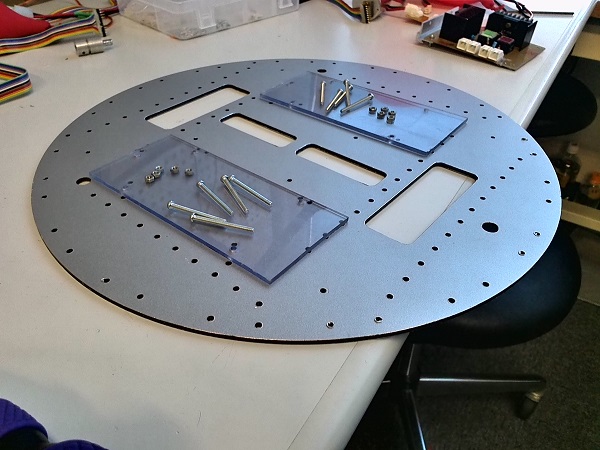

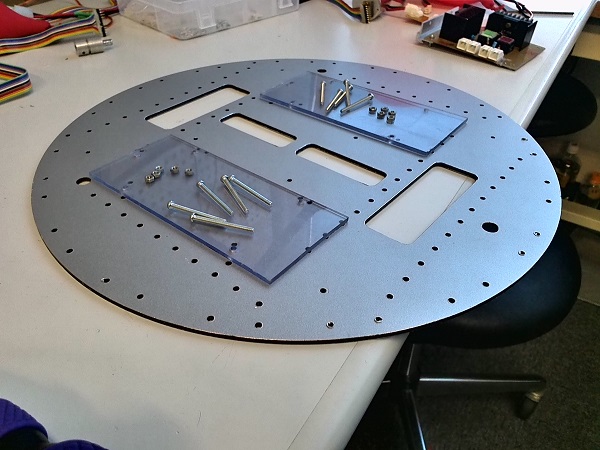

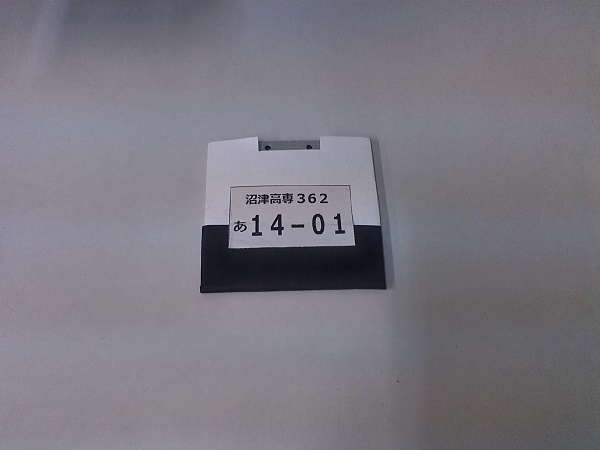

2.2.中段シャーシ

写真を図2に示す。

図2. 中段シャーシ

図2. 中段シャーシ

2.3.下段シャーシ

写真を図3に示す。

図3. 下段シャーシ

図3. 下段シャーシ

2.4.シャフト

写真を図4に示す。

図4. シャフト

図4. シャフト

2.5.バンパー

写真を図5に示す。

図5. バンパー

図5. バンパー

2.6.支柱

写真を図6に示す。

図6. 支柱

図6. 支柱

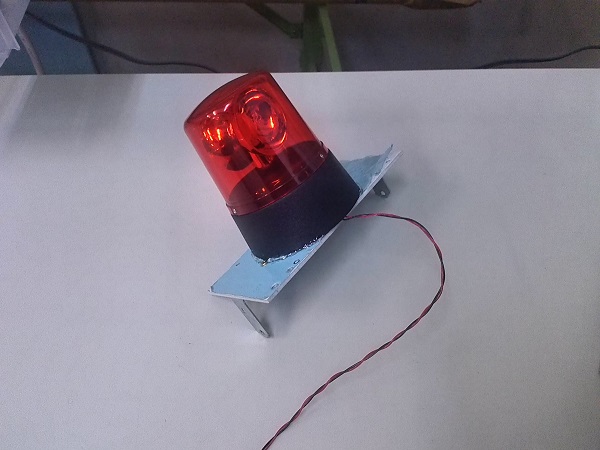

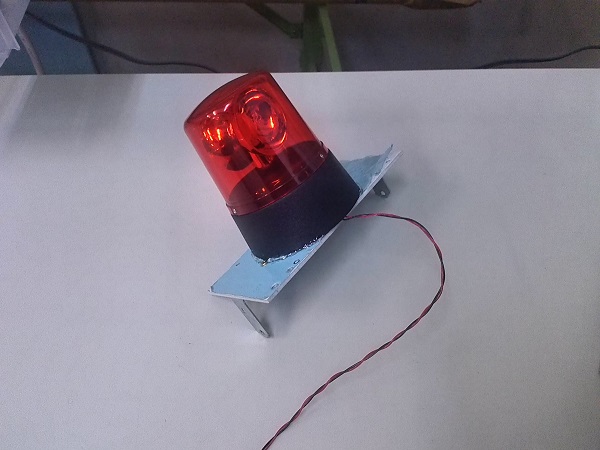

2.7.パトランプ

写真を図7に示す。

図7. パトランプ

図7. パトランプ

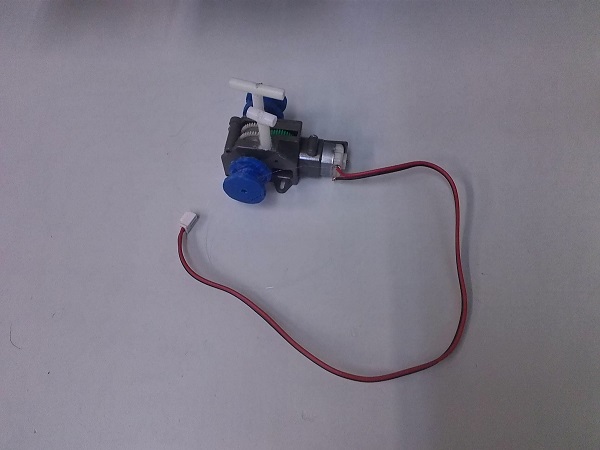

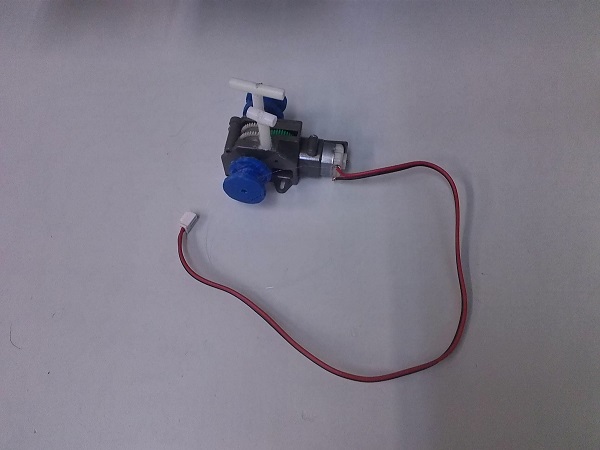

2.8.破壊機構(巻き取り部)

写真を図8に示す。

図8. 破壊機構(巻き取り部)

図8. 破壊機構(巻き取り部)

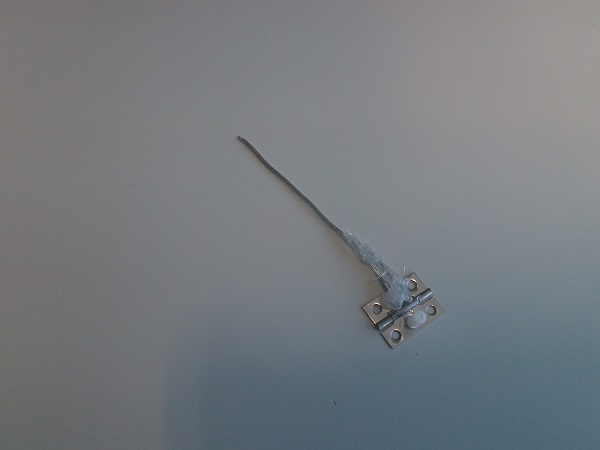

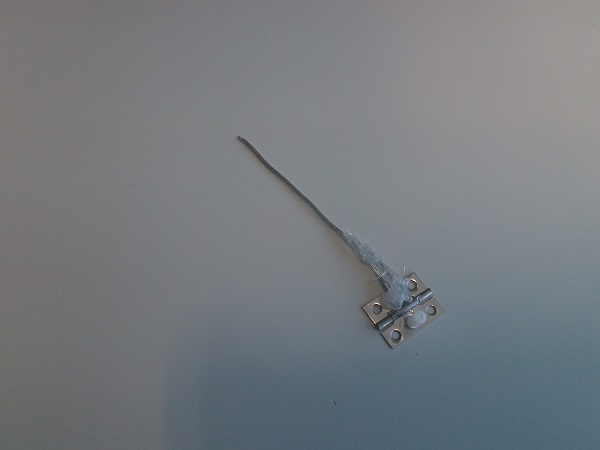

2.9.破壊機構(針部分)

写真を図9に示す。

図9. 破壊機構(針部分)

図9. 破壊機構(針部分)